某汽車儲物盒二次抽芯倒裝注塑模設計

劉慶東

(廣州工程技術職業學院機電工程系,廣州 510075)

0 前言

所謂倒裝模就是把模架的定、動模顛倒使用,原動模作定模用,原定模作動模用,其結構特點是主流道很長,開模后塑件留在定模,推出機構也在定模。因為注塑機在定模一側沒有推出動力,因此設計倒裝模的難點是解決主流道很長和定模一側沒有推出動力的問題。倒裝模作為注塑模具中的一個重要類型,通常用在直接進膠而澆口不能在產品表面的模具上,本文以某汽車儲物盒注塑模為例對倒裝模的設計要點和結構特點進行了論述。

1 產品工藝性分析

如圖1所示,某汽車儲物盒是一形狀為漏斗狀的殼體,漏斗底部有兩處轉軸的卡槽,漏斗兩側有兩處凸出的支承以及加強筋結構,產品外觀面有一較深的凹位,凹位內部有側凹結構,產品外形尺寸為188 mm×181 mm×136 mm(形狀不規則,指產品在模具中所占的空間尺寸)。該產品外觀要求高,外觀面不允許有進膠痕跡,材料為聚碳酸酯/丙烯腈 - 丁二烯 - 苯乙烯共聚物(PC/ABS)共混物,收縮率為0.5 %。

(a)前面 (b)后面圖1 產品外觀Fig.1 Appearance of the part

分型面選在產品外觀面的最大輪廓處,由于四周皆有影響脫模的側凸或側凹結構,因此4個方向都要抽芯,值得注意的是產品外觀面凹位內的側凹結構難以脫模,該產品屬于結構比較復雜的塑件。

2 模具結構設計

2.1 總體設計

分型面選在產品外觀面的最大輪廓處。由于產品外觀面不允許有進膠痕跡,所以只能在外觀面的背面進膠;外觀面也不能作為推出機構的頂出受力面,因此推出機構也必須設計在外觀面的背面,即推出機構必須設計在定模,產品開模后留在定模,倒裝模的結構符合模具設計的要求。

由于倒裝模的推出機構在定模,導致定模的厚度很大,因此主流道的長度很長。如果將澆注系統設計為普通冷流道,則澆口套會很長(本模具為440 mm)。普通冷流道的澆口套長度一般不宜超過120 mm[1],澆口套過長會造成澆道凝料多,塑料熔體流動阻力大且充模困難,容易造成廢品。采用熱流道作為澆注系統是倒裝模較好的選擇,雖然增加了模具成本,但節約原料、產品質量好,因此本模具的澆注系統采用熱流道。

推出機構設計在定模一側,由于定模一側沒有推出動力,因此要解決推出動力的問題。采用液壓缸作為推出動力是倒裝模較好的選擇。

產品外觀面前、后兩側有深凹位,必須抽芯;外觀面兩側有支承結構和許多凸起的加強筋結構,必須抽芯。因此該模具四面都要抽芯。外觀面凹位內的側凹結構必須設計二次抽芯機構,先橫向抽芯再縱向抽芯。外觀面側面有深筋結構,為了減小抽芯力以免抽芯時損壞產品,也必須設計二次抽芯機構以分散抽芯力。根據模具的抽芯方向,產品在模具中的放置方位如圖2所示。模具的外觀如圖3所示。

圖2 產品在模具中的方位Fig.2 Position of the part in the mould

圖3 模具外觀Fig.3 Appearance of the mould

2.2 成型零件設計

圖4 定模Fig.4 Fixed half of the stationary mould

圖4為模具的定模,由于該產品四面都要抽芯,因此該模具的成型零件由4個滑塊和定模鑲件構成。為了提高模具的合模精度,模具除了導柱、導套外,在定、動模板的4個角上設計了虎口用于外模的定位,在外觀面前后方向的滑塊上設計了虎口用于內模的定位。

圖5為模具的動模,由于注塑時漲模力較大,直接在模板上加工出滑塊的鎖緊結構以承受注塑時產生的漲模力。為了保證制件外觀面品質,產品該部位的成型采用整體結構,即由整體滑塊成型產品的外觀面,如圖6所示。

圖5 動模Fig.5 Moving half of the movable mould

圖6 成型外觀面的滑塊結構Fig.6 Slide structure for forming appearance surface

2.3 澆注系統設計

圖7所示為模具的澆注系統,由于產品尺寸較大且四面都需要抽芯,因此模具設計為一模一腔結構。由于主流道很長,所以本模具采用熱流道澆注系統。基于推出機構頂針分布和產品外觀質量的考慮,采用單嘴的熱流道轉冷流道的澆注系統。熱嘴采用開放式,價格相對便宜,轉梯形截面的分流道,在產品側面搭底側澆口進膠,分流道開在定模鑲件上,既滿足產品外觀要求,又滿足注射成型的要求。

1—定位環 2—熱嘴 3—冷流道 4—澆口 5—產品 6—面板 7—頂針底板8—頂針面板 9—定模板 10—頂針 11—定模鑲件 12—滑塊 13—動模板(a)外觀圖 (b)剖視圖圖7 澆注系統Fig.7 Gating system

如果模具設計為多嘴的熱流道系統,由于多了一塊分流板,分流板占用很大的安裝空間,安裝困難,且分流板與推出機構在同一側,在設計推出機構時要注意分流板與推出機構不能干涉,模具設計相對困難,同時也大大增加了模具成本,這也是模具設計為單嘴的原因之一。如果模具設計為針閥式熱流道系統,因為每個熱嘴上多了一個汽缸機構,汽缸機構要占用很大的安裝空間,安裝精度也要求較高,汽缸安裝孔和熱嘴安裝孔必須保證同軸。

2.4 抽芯機構

產品外觀面前、后兩側抽芯距大,必須采用液壓缸抽芯;外觀面兩側有支承結構和許多凸起的加強筋,抽芯面積大、抽芯力大,也必須采用液壓缸抽芯。因此,該模具為四面液壓缸抽芯機構,產品四周由4個大滑塊圍成,如圖3所示。

2.4.1產品外觀面凹位內側凹的二次抽芯機構

二次抽芯機構主要應用于以下場合:一、包緊力大的抽芯機構,一次抽芯會使產品被拉壞或變形,通過二次抽芯分散抽芯力;二、沿抽芯方向有倒扣,無法一次抽芯,必須先脫開倒扣再抽芯[2]。

產品外觀面凹位內的側凹結構必須先橫向抽出側凹部位才能縱向抽芯[見圖1(a)],此處必須設計二次抽芯機構才能脫模。由于該部位空間較小,采用了在滑塊內設計斜頂的方案。如圖8(a)所示,其結構為:大滑塊由液壓缸驅動,在大滑塊內加工一個空腔用來安裝斜頂機構,導向套鑲在大滑塊內作為斜頂運動的導向,斜頂座固定在彈板上作為斜頂橫向運動的導向,彈板可沿4根彈板導柱在大滑塊空腔內運動。如圖8(b)所示,其工作原理為:開模后,液壓缸帶動大滑塊向后運動,此時斜頂扣住凹位內的側凹,同時在彈簧作用下連同斜頂座以及彈板不隨大滑塊向后運動,而是在導向套的斜通道作用下橫向運動抽出側凹部位的型芯,當完成側凹部位的橫向抽芯后,斜頂隨大滑塊一起向后運動完成縱向抽芯。頂桿的作用是承受注塑時產生的漲模力。

(a)斜頂抽芯前 (b)斜頂抽芯后圖8 滑塊內設計斜頂Fig.8 Lifter in the slide

2.4.2產品外觀面側面轉軸卡槽處的二次抽芯機構

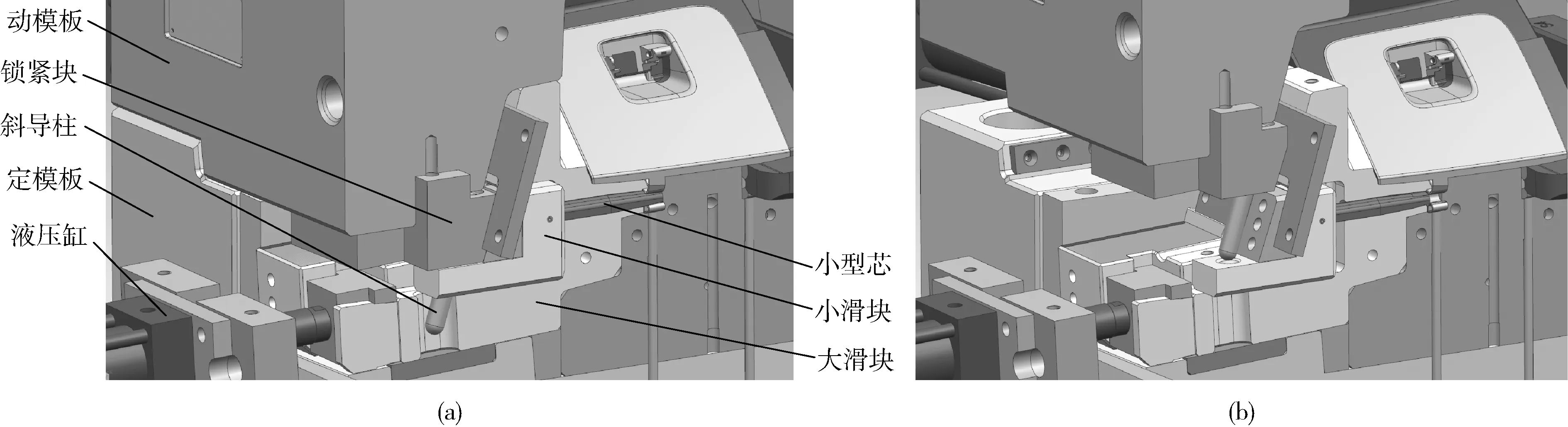

如圖1(b)所示,產品側面轉軸卡槽處為深筋結構難以脫模,為了減小脫模力以免抽芯時損壞產品,采用先抽出轉軸卡槽處的型芯,再抽出其余部分的方案,本處采用了斜導柱+液壓缸的二次抽芯機構。如圖9(a)所示,其結構為:大滑塊由液壓缸驅動,負責整個側面的抽芯,在大滑塊內加工一個空腔用來安裝小滑塊,成型轉軸卡槽的小型芯固定在小滑塊上,由斜導柱驅動。如圖9(b)所示,其工作原理為:開模時,裝在動模的斜導柱驅動小滑塊帶動小型芯向后運動,抽出轉軸卡槽處的小型芯,開模后,液壓缸驅動大滑塊向后運動抽出其余部分。注意:必須液壓缸先驅動大滑塊復位后才能合模,否則合模時斜導柱會和小滑塊發生碰撞。

(a)小滑塊抽芯前 (b)小滑塊抽芯后圖9 大滑塊內設計小滑塊Fig.9 Little slide in the large slide

2.5 推出機構

如圖10所示,產品為漏斗狀殼體形狀,由于產品四周是抽芯滑塊,很難設計推板推出機構,考慮到產品頂出面為非外觀面,對表面質量要求不高,因此采用頂針推出機構,成本低,結構簡單且滿足產品表面質量要求。

圖10 推出機構Fig.10 Ejector

產品開模后留在定模,由于定模一側沒有推出動力,因此要解決推出動力的問題。定模可以選擇的推出動力有:開模動力、彈簧、液壓缸等。選擇開模動力作為推出動力要使用拉桿結構,開模時由安裝在動模上的拉桿套帶動拉桿(安裝在頂針板上)從而帶動頂針板運動實現推出動作,一般用于產品深度較淺或模具厚度不大的場合;彈簧一般用于頂出力不大的場合,可靠性較差;液壓缸推出動力大、推出行程長且控制靈活,本模具采用液壓缸作為動力推出是較好的選擇。因為模具較大且頂出力不均衡,須設計4根頂針板導柱作為頂針板運動的支承導向。為了增加定模板的剛性,在定模板下設計了許多支撐柱。

使用液壓缸作為推出動力時需注意液壓缸的頂出和復位必須同步,否則容易卡死。要做到同步,首先四個液壓缸的型號規格必須完全一樣,其次連接4個液壓缸的油路也必須完全一樣。

由于推出和復位時頂針板與熱嘴之間有相對運動,因此設計推出機構時還必須注意頂針板與熱嘴不能接觸,否則會損壞熱嘴。

2.6 冷卻系統

產品尺寸較大且為熱流道模具,因此模具的散熱很重要。模具散熱包括型腔周圍零件的散熱和熱嘴周圍零件的散熱。如圖11所示,模具采用直通式環繞冷卻水道,模具的型腔由4個抽芯滑塊和定模鑲件構成,由于滑塊較大,必須在四個滑塊和定模鑲件以及動模板內設計冷卻水道,針對熱嘴周圍零件的的冷卻,必須在定模板內設計冷卻水道。

圖11 冷卻系統Fig.11 Cooling system

2.7 模架的選擇

熱流道模具一般選用大水口模架。本模具模架型號為6570-CT-A275-B280,模具厚度為726 mm。

3 試模結果

根據前文設計制造出的注塑模具經過試模, 現已投入批量生產,制造的產品經檢驗符合設計要求,塑件品質穩定。表明本文所設計的注塑模結構合理,動作可靠,可滿足生產要求。

4 結論

(1)倒裝模的主流道很長,采用熱流道系統是較好的選擇,要注意頂針板運動時不能碰到熱嘴;

(2)倒裝模的產品開模后留在定模,定模一側沒有推出動力,采用液壓缸作為推出動力是較好的選擇,要注意液壓缸運動時的同步;

(3)可采用在滑塊內設計斜頂的結構解決側凹內的側凹的抽芯問題,采用在大滑塊內設計小滑塊,用液壓缸和斜導柱分別驅動大滑塊和小滑塊的結構解決二次抽芯的問題。