甲醇雙塔精餾的模擬與分析

周理明,徐梅松

(1.貴州理工學院 化學工程學院,貴州 貴陽 550003;2.貴州大學 化學與化工學院,貴州 貴陽 550025)

甲醇是重要的基礎產品,廣泛用于有機合成、燃料、醫藥和國防等工業[1]。煤化工作為我國化工工業的重要行業之一,具有突出優勢,而甲醇生產在煤化工產業中具有特別的作用和意義。

與合成氨聯建的聯醇工藝是我國以煤為原料生產甲醇的主要工藝,甲醇生產中雙塔精餾是目前廣泛采用的一種工藝,它是決定甲醇產品質量的重要工序,其能耗是影響甲醇生產成本的關鍵因素之一。通過對某化工廠現有雙塔精餾工藝數據進行采集分析,采用化工過程模擬軟件Aspen Plus進行模擬分析,優化工藝過程和參數,有效降低生產過程能耗,提高甲醇產品質量和收率[2]。

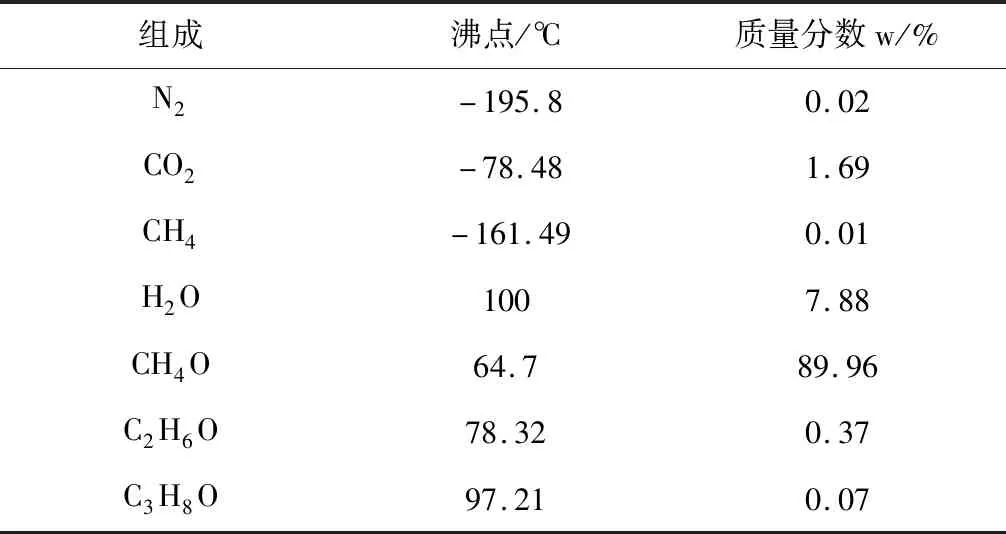

1 粗甲醇的組成

通過采集某化工廠粗甲醇原料進行分析,主要組分如表1所示,主要雜質為水、二氧化碳以及低碳醇。

表1 某化工廠粗甲醇組分

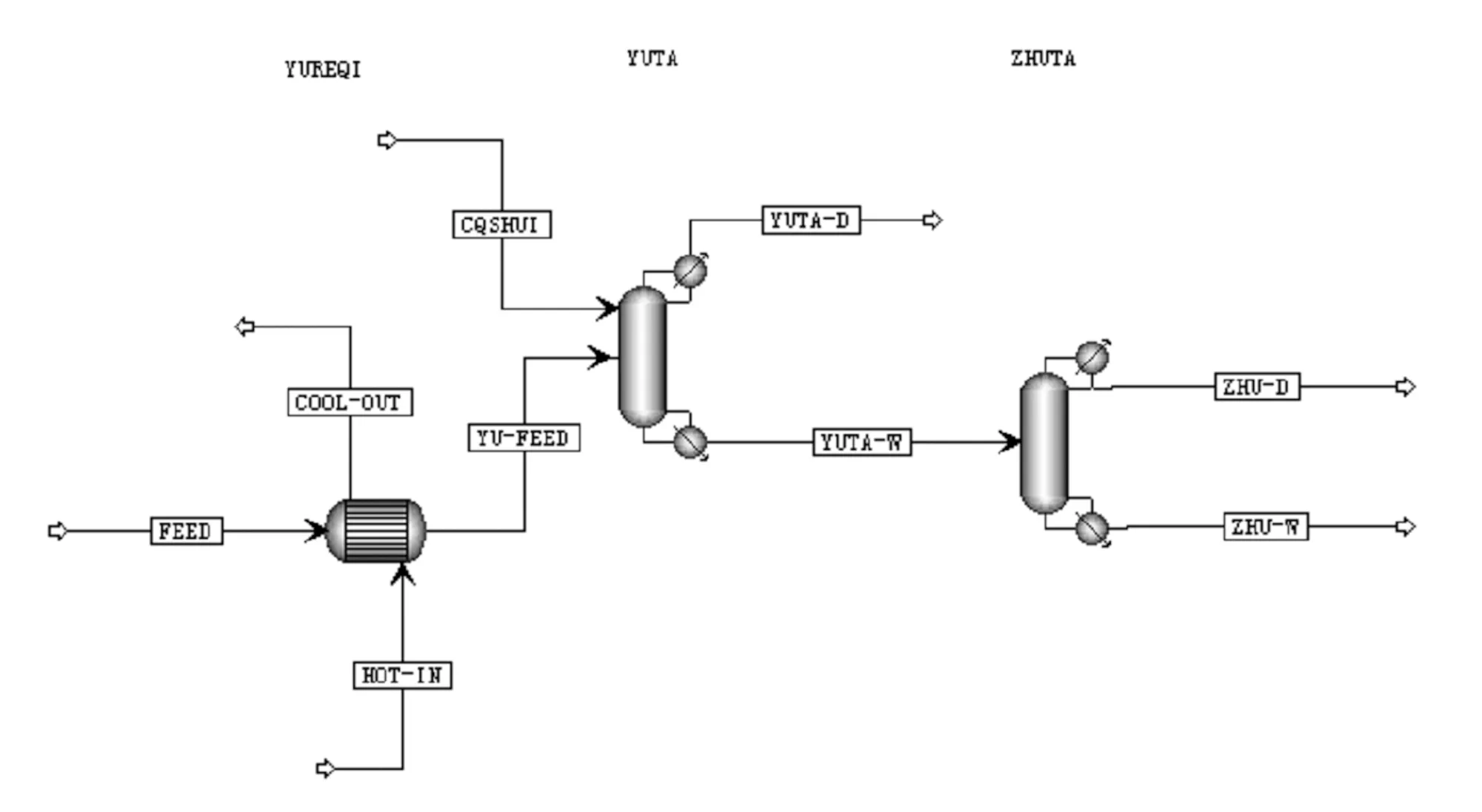

2 雙塔精餾工藝[3-5]

圖1 甲醇雙塔精餾工藝流程圖

國內中、小甲醇廠大部分都選用雙塔精餾工藝傳統的主、預精餾塔幾乎都選用板式結構。本文中雙塔精餾工藝模擬流程見圖1,粗甲醇經預熱器加熱到45℃后進入預精餾塔。甲醇的精餾分2個階段:先在預精餾塔中脫除輕餾分,主要是少量氣體,甲烷等。為了提高甲醇的回收率,在預精餾塔塔頂加入適量的水作為萃取劑。從預精餾塔底部出來的組分進入主精餾塔,進一步把高沸點的重餾分雜質脫除,主要是水、乙醇、丙醇等。從塔頂采出的產品經塔頂冷凝器冷卻,就可得到純度在99.9%以上的符合國家一級指標的精甲醇產品。該工藝具有流程簡單,運行穩定,操作方便,一次投資少的特點。該工藝適合于原料粗甲醇中輕組分少、還原性雜質量較低的粗甲醇加工。

3 工藝操作參數的確定

通過精餾能夠得到高純度的甲醇產品,都希望既有較高的回收率,減少甲醇的損失,同時也要減少能耗,重點在于降低再沸器以及冷凝器的熱負荷。這時選擇適宜的工藝操作條件,就需要對精餾塔的相關參數進行合理的優化。通過Sensitivity工具,分別對摩爾回流比、萃取水用量、餾出比(B/F-塔底采出量/進料量或D/F-塔頂采出量/進料量)進行了分析。

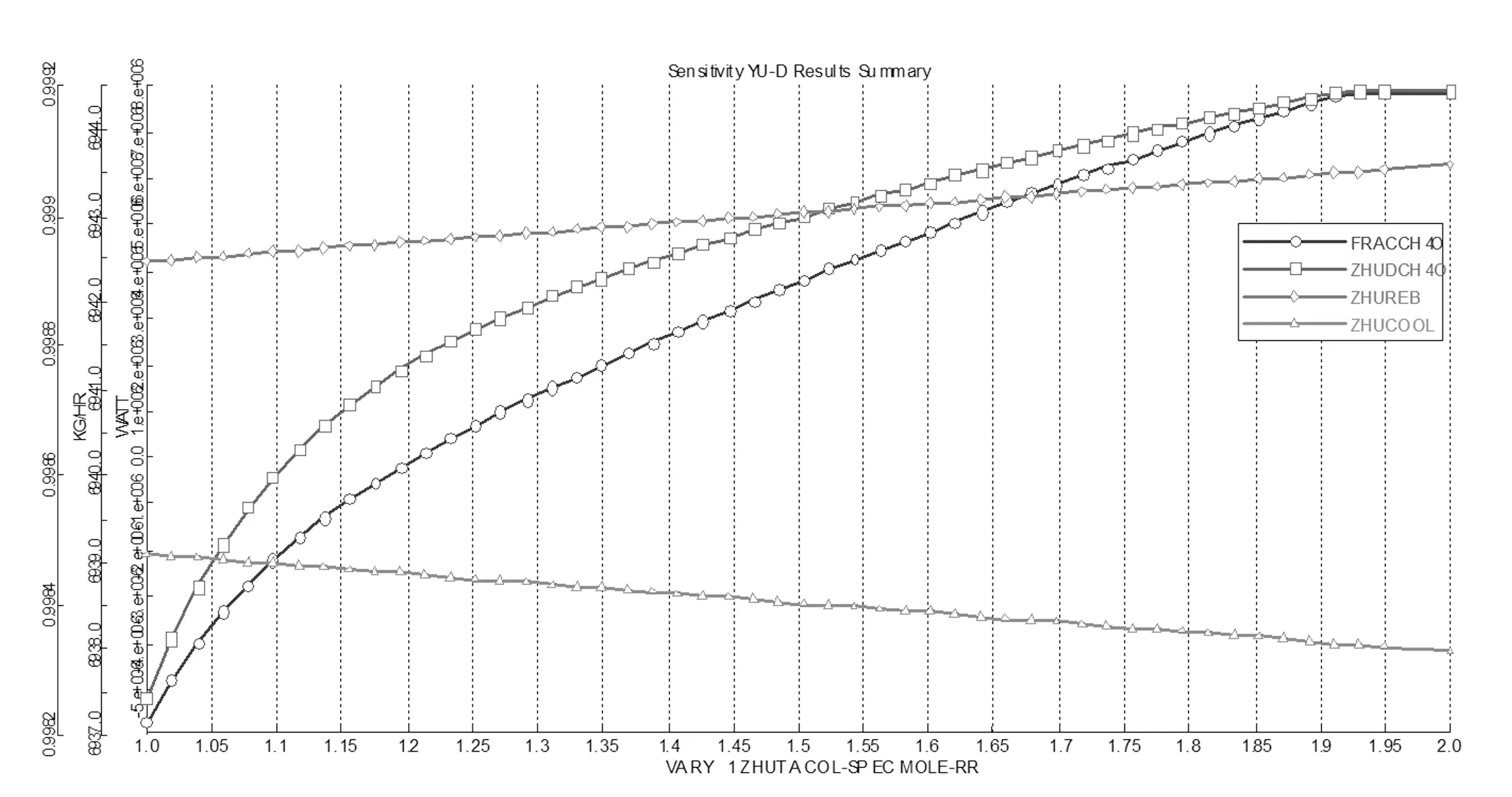

3.1 摩爾回流比分析

精餾過程中摩爾回流比是一個很重要的參數,它不僅影響產品回收率,純度還對冷凝器和再沸器的熱負荷有很大影響。以摩爾回流比為自變量,預精餾塔塔底CO2和塔頂甲醇含量為因變量做靈敏度分析,可以得出預精餾塔的最佳摩爾回流比為1.294。

根據實際雙塔甲醇精餾生產中的情況,以主塔摩爾回流比與主塔塔頂甲醇產量及質量分數、再結合冷凝器、再沸器熱負荷做靈敏度分析。從圖2中可以看出隨著摩爾回流比的增大主塔塔頂甲醇產量及質量分數逐漸增大,當達到1.95后再增大也變化很小,由此可以推斷出最佳摩爾回流比即為1.95,此時甲醇純度能夠達到99.9%,且回收率高。

圖2 主精餾塔摩爾回流比分析

3.2 預塔萃取水用量分析

在預精餾塔塔頂加入適量的水有助于在預塔中提高甲醇的回收率,但是用量太少對甲醇回收率增加無明顯效果,量太大將會加重再沸器及冷凝器的負擔,反而增加能耗,并且會使最終產品質量下降,所以萃取水量也是一個重要的參數。以萃取用水量與預精餾塔塔底CO2,塔頂甲醇流量以及預塔冷凝器、再沸器熱負荷做靈敏度分析,由圖3結果可知當用水量小于765 kg/h時,流量越小,塔頂甲醇流量越大,當萃取水量達到770 kg/h時,甲醇損失量幾乎為0,因此最合適的萃取用水量為770 kg/h,約為總進料量的10%,該用量也符合實際工業生產中加入的萃取用水量,由此可知結果可用。

圖3 預塔萃取水用量分析

3.3 餾出比分析

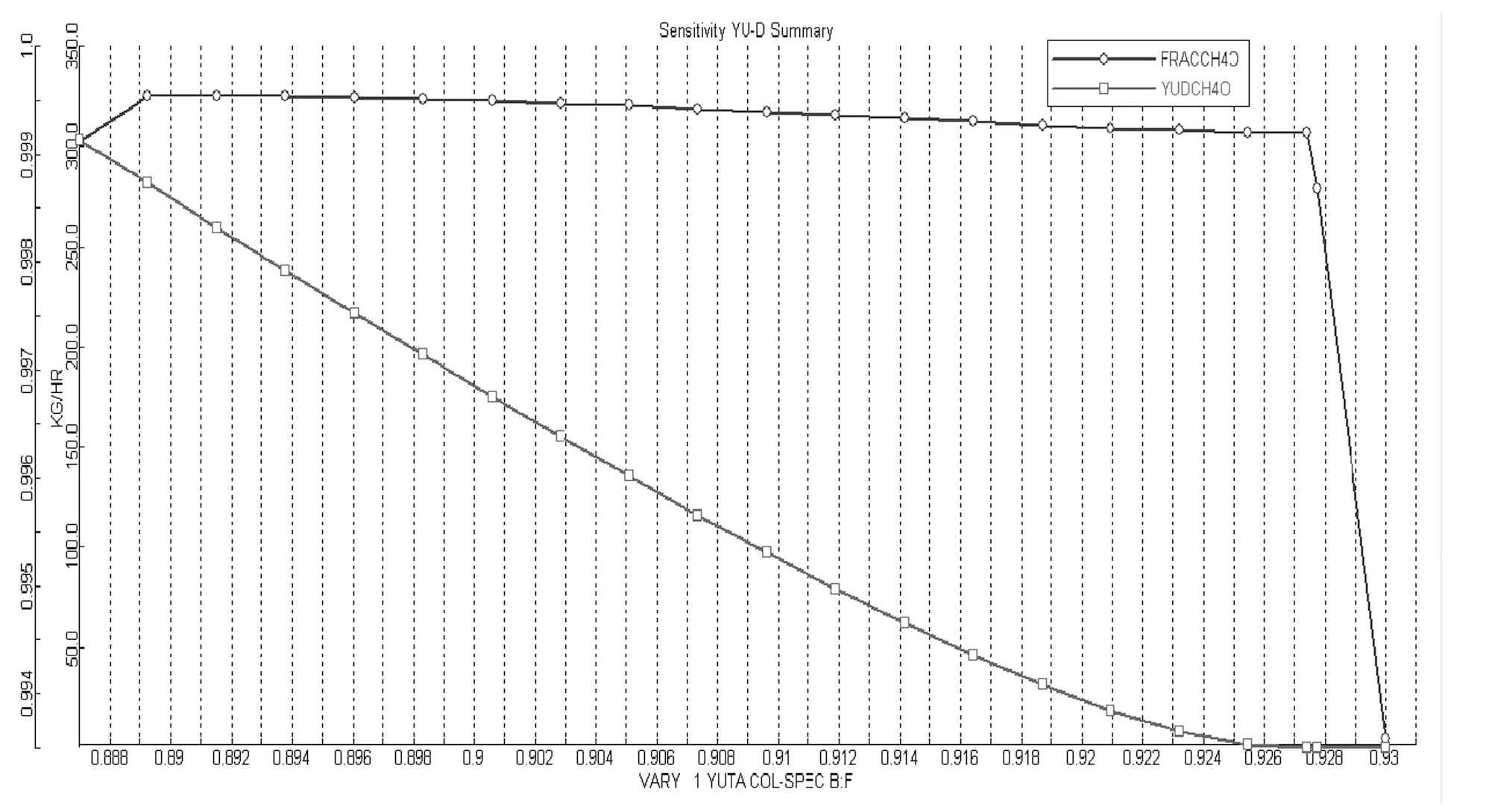

對預精餾塔的B/F值進行靈敏度分析,以塔頂采出的甲醇流量和主塔塔頂餾出的甲醇質量分數做因變量,分析結果如圖4所示。從圖中可以看出,B/F值為0.927時,甲醇損失量已經很少,此時既滿足甲醇產品的質量要求,也使得甲醇的回收率較高。同樣的方法以主塔塔頂餾出量與進料量即D/F值與主塔塔頂采出甲醇流量,質量分數以及冷凝器再沸器的熱負荷做靈敏度分析,由圖5結果分析可得最佳D/F值為0.7874。

圖4 預精餾塔餾出比分析圖

圖5 主精餾塔餾出比分析圖

4 結論

根據某化工廠原有甲醇雙塔精餾過程中采集數據,利用Aspen Plus模擬分析得出預精餾塔的最佳摩爾回流比為1.294,最佳餾出比B/F為0.927,萃取用水量為進料量的10%,流量為770 kg/h;主精餾塔最佳摩爾回流比為1.95,最佳餾出比D/F值為0.7874。