酶法降解玉米芯生產低醇飲料的研究

陸步詩,李新社,戴苑媛,殷海艷,謝 洪

(邵陽學院食品與化學工程學院,湖南邵陽 422000)

玉米芯是玉米果穗去籽脫粒后的穗軸,占玉米穗重量的20%~30%[1],多作為廢棄物丟棄。但玉米芯營養成分十分豐富,除含有31%~35%的纖維素、36%~41%的半纖維素、18%~21%的木質素等[2]主要成分外,還含有粗蛋白、粗脂肪、糖類、礦物質等[3],因此具有潛在的利用價值。近年來,許多研究者對玉米芯的開發利用進行了大量研究,集中在利用物理、化學的方法對玉米芯進行處理獲得目的產物,如:羅鵬等[4]利用超臨界二氧化碳及超聲波預處理玉米芯制備還原糖;吳曉斌等[5]采用稀鹽酸和硝酸水解玉米芯生產木糖;徐艷陽等[6]利用微波輔助提取玉米芯中木聚糖;賴富饒等[7]利用超聲提取甜玉米芯多酚;張靜文等[8]利用玉米芯提取多糖;李志松等[9]利用玉米芯制備糠醛;賈玲等[10]利用有機酸提取玉米芯木質素。利用微生物發酵玉米芯的研究有:何海燕等[11]利用玉米芯發酵生產黃原膠;林逸君等[12]研究利用Clostridium thermocellum與Clostridium beijerinckii偶聯發酵玉米棒芯生產丁醇;蔣興等[13]利用玉米芯同步糖化發酵產生產2,3-丁二醇;王晨霞等[14]利用酸水解玉米芯進行酒精發酵生產;李永蓮等[15]利用酶法降解玉米芯制備燃料乙醇。而利用微生物發酵玉米芯生產低醇飲料未見有報道。

發酵低醇飲料是以水果汁、果蔬汁為原料,通過特殊菌種適當發酵而成的一種酒精度一般在0.5%vol~7.0%vol 的低度飲品[16],因酒精含量低,能促進血液循環,減少血管中脂肪沉積,符合綠色健康消費趨勢而備受消費者歡迎。因此,以玉米芯為原料發酵生產低醇飲料,產品既有酒的風味,又有玉米的香氣和營養,具有一定的市場前景。

1 材料與方法

1.1 材料、試劑及儀器

原料:玉米芯采集于湖南邵陽市新邵縣。

菌種:安琪酵母,湖北安琪酵母股份有限公司。

纖維素酶:河南祥盛食品配料有限公司,酶活為10萬U/g。

試劑:氫氧化鈉、蔗糖均為食品級商品,其他試劑均為市售分析純商品。

儀器設備:電熱鼓風干燥箱101-2AB 型,天津市泰斯特儀器有限公司;高速萬能粉碎機FW400A,北京科偉永興儀器有限公司;電子恒溫水浴鍋CZKW-4,北京中興偉業儀器公司;立式自動壓力蒸汽滅菌鍋C154DWS,致微(廈門)儀器有限公司;隔水培養箱GH4500,天津市泰斯特儀器有限公司;電熱恒溫培養箱DH-360 型,北京科偉永興儀器有限公司。

1.2 工藝流程及操作要點

試驗采用工藝流程及操作要點見圖1。

原料預處理:選擇尺寸均勻一致、無霉變的玉米芯,洗凈后置于75 ℃干燥箱中烘24 h 至水分含量恒定,用高速萬能粉碎機將其粉碎后過40 目篩,備用。

纖維素酶降解:稱取一定量玉米芯粉末,于121 ℃高壓蒸汽滅菌20 min 后冷卻,添加一定量的纖維素酶,在一定的條件下(pH 值、溫度、時間)水解糖化。

菌種活化:無菌稱取20 g安琪干酵母置于500 mL無菌錐形瓶中,加400 mL 2%蔗糖溫開水(38 ℃)溶液,攪拌溶解后,置于恒溫水浴鍋中保持30 min,每隔5 min搖1次。

發酵:添加一定量的酵母菌活化種至玉米芯的纖維素酶水解糖化液中,在一定溫度下發酵一定時間。

成品殺菌:將產品分裝至干凈、密封性良好的玻璃瓶中,擰緊瓶蓋,于80 ℃的條件下滅菌10 min。

1.3 檢測方法

還原糖的測定:按GB 5009.7—2016《食品安全國家標準食品中還原糖的測定》執行。

理化指標檢測:參照GB/T 15038—2006《葡萄酒、果酒通用分析方法》。總糖(以可溶性糖計)采用手持糖度儀法;總酸采用滴定法;酒精度采用酒精比重計法。

微生物指標檢測:參照GB 2758—2012《食品安全國家標準發酵酒及其配制酒》。

1.4 感官評分

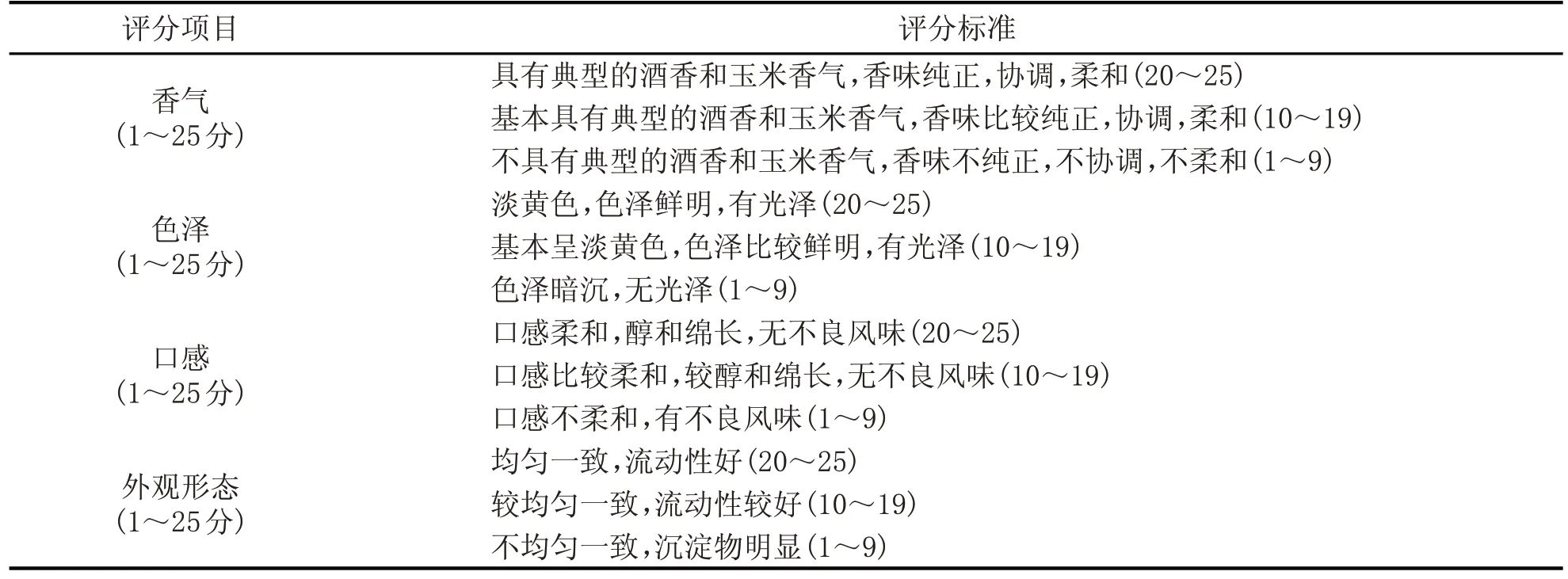

選10名食品專業人員,根據GB/T 15038—2006《葡萄酒、果酒通用分析方法》,從香氣、色澤、口感、外觀形態4個方面進行評分,評價標準見表1。

2 結果與分析

2.1 纖維素酶降解玉米芯的最佳條件

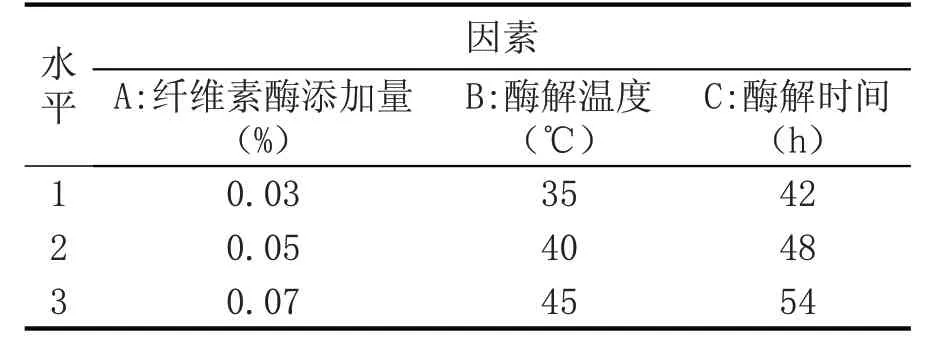

取9 個500 mL 三角瓶,分別稱取10 g 玉米芯,加入120 mL 蒸餾水,用氫氧化鈉(食品級)溶液調節pH 為4.8,添加一定的纖維素酶解液,在一定的溫度下酶解一段時間。設定纖維素酶添加量、酶解溫度、酶解時間為3個變量,每個變量取3個水平進行3 因素3 水平正交試驗,通過檢測還原糖含量確定最佳酶解條件,正交試驗因素水平見表2,正交試驗結果及極差分析見表3。

圖1 工藝流程圖

表1 玉米芯低醇飲料感官評價標準

表2 酶解正交試驗因素水平表

表3 酶解正交試驗結果及極差分析

由表3 直觀分析可知,各因素的主次順序為A>C>B,即對還原糖產量影響最大的是纖維素酶添加量,其次是纖維素酶降解時間,纖維素降解溫度影響較小。纖維素酶降解玉米芯的最佳組合為A2B1C1,即纖維素酶添加量為0.05%,酶解溫度為35 ℃,酶解時間為42 h。在此條件下所得酶解液中還原糖含量為5.232 g/L。

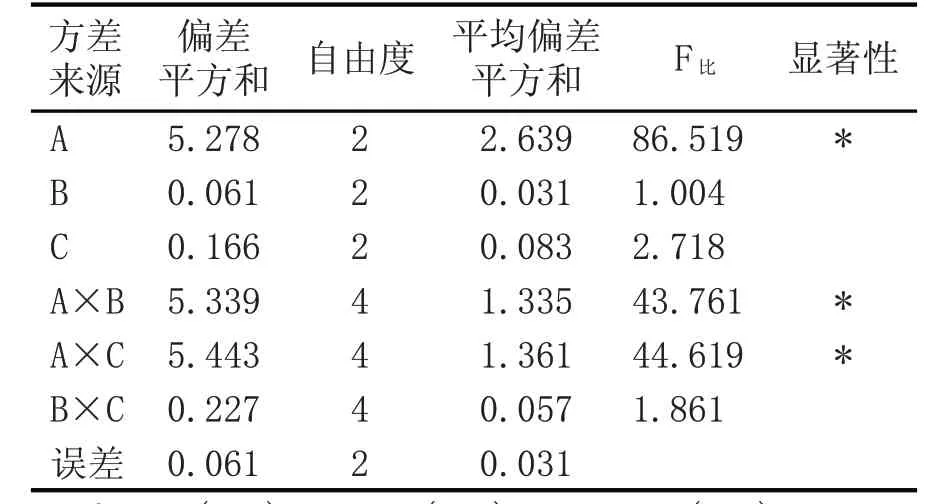

對酶解正交試驗結果進行方差分析,結果見表4。

表4 酶解正交試驗結果方差分析

由表4 方差分析可知,F0.01<FA>F0.05,表明A因子水平的改變,對實驗結果有顯著的影響。B、C因子水平的改變,對實驗結果影響不顯著;F0.01<FA×B>F0.05,F0.01<FA×C>F0.05,表明因子A 與B、A 與C的交互作用顯著,因子B 與C 的交互作用不顯著。因此,在利用纖維素酶降解玉米芯時,應控制好纖維素酶添加量,以保證降解液中還原糖的含量。

2.2 玉米芯低醇飲料發酵的最佳條件

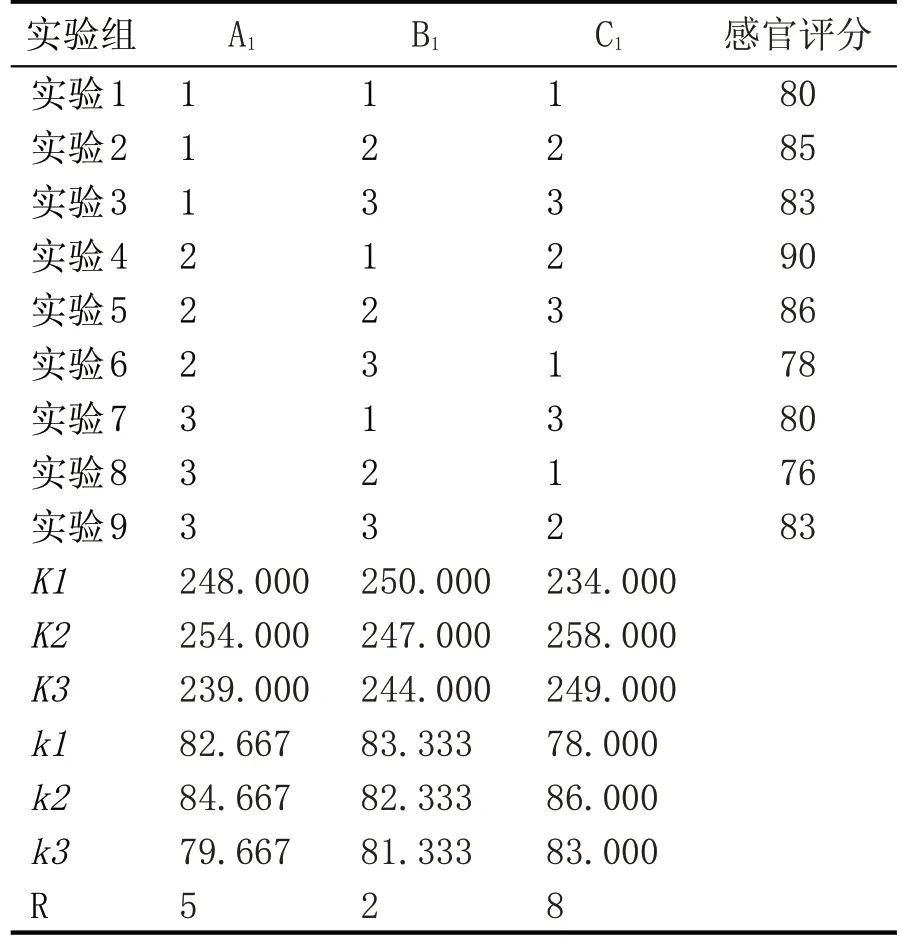

在最佳條件下利用纖維素酶降解玉米芯,獲得玉米芯酶解液并發酵生產低醇飲料。設定酵母菌接種量、發酵溫度、發酵時間為3 個變量,進行L9(33)正交試驗,對發酵產品進行感官評分,確定最佳發酵條件。正交試驗因素水平見表5,正交試驗結果及極差分析見表6。

表5 發酵正交試驗因素水平表

表6 發酵正交試驗結果及極差分析

由表6 直觀分析可知,各因素的主次順序為C>A>B,即對感官評分影響最大的是發酵時間,其次是酵母菌接種量,發酵溫度影響較小。發酵的最佳組合為A2B1C2,即酵母菌接種量為6%,發酵溫度為28 ℃,發酵時間為48 h。

對發酵正交試驗結果進行方差分析,結果見表7。

由表7 方差分析可知,F0.05<FC>F0.1,表明C 因子水平的改變,對實驗結果有一定的影響。A、B因子水平的改變,對實驗結果影響不顯著;F0.05<FA×C>F0.1,表明因子A 與C具有一定的交互作用,因子A 與B,B 與C 的交互作用不顯著。因此,發酵玉米芯纖維素酶降解液生產低醇飲料時,應控制好發酵時間。

表7 發酵正交試驗結果方差分析

2.3 玉米芯低醇飲料質量標準

在最佳條件下利用纖維素酶降解玉米芯后在最佳條件下發酵生產低醇飲料,并對其進行感官評價,結果見表8;參照GB/T 15038—2006《葡萄酒、果酒通用分析方法》,對產品理化指標進行檢測,結果見表9;參照GB 2758—2012《食品安全國家標準發酵酒及其配制酒》,對產品微生物指標進行檢測,結果見表10。

表8 感官評價

表9 理化指標

表10 微生物指標

由表8、表9、表10 檢測結果可知,玉米芯低醇飲料符合相關質量標準。

3 結論

通過本試驗,得到如下結論:

纖維素酶降解玉米芯的最佳條件:纖維素酶添加量為0.05%,酶解溫度為35 ℃,酶解時間為42 h,酶解pH 值為4.8,在此條件下所得酶解液中還原糖的含量為5.232 g/L。

發酵玉米芯酶解液生產低醇飲料的最佳條件為:酵母菌接種量為6%,發酵溫度為28 ℃,發酵時間為48 h,在最佳條件下產品感官評分為90分。