含鈮耐候鋼在海洋大氣條件下的耐蝕性

(內蒙古科技大學 內蒙自治區白云鄂博礦多金屬資源綜合利用重點實驗室,包頭 014010)

耐候鋼是耐蝕性較好的廉價鋼材之一,在碳鋼的基礎上添加少量合金元素,可使其耐大氣腐蝕性能達到普通鋼材的2~8倍[1]。金屬在大氣中腐蝕的本質是金屬與其表面形成的薄液膜發生復雜的化學/電化學反應。金屬腐蝕的影響因素眾多,包括金屬成分、大氣成分、濕度、溫度等。

NAM等[2]研究了含鈮合金鋼在10%(質量分數,下同)H2SO4溶液中的耐蝕性,發現鈮在腐蝕介質中能形成穩定氧化物Nb2O5,Nb2O5為致密的保護性氧化膜,由此得出鈮元素可以提高合金鋼的耐蝕性。董方等[3]對含鈮耐候鋼在工業大氣環境中的腐蝕行為進行研究,發現鈮的加入可以細化晶粒,減輕晶界局部腐蝕,有助于提高合金的耐蝕性。王楊等[4]采用電化學阻抗譜研究了開路電位條件下含鈮鋼和普通碳鋼在天然海水及室溫時的腐蝕電位-時間變化規律,發現含鈮鋼表面的腐蝕產物比普通碳鋼的致密,這導致含鈮鋼的耐蝕性優于普通碳鋼的。王淑蘭等[5]研究了含鈮鋼和無鈮鋼在海水中不同腐蝕階段的電化學阻抗譜和腐蝕電位,得到腐蝕過程的電荷傳遞電阻,結果表明含鈮鋼在海水腐蝕過程中的電荷傳遞電阻隨腐蝕時間的延長而增大,其耐海水腐蝕性能優于無鈮鋼的。RIPOLL等[6]研究了高速鋼在3%(質量分數,下同)NaCl溶液中的電化學腐蝕行為,發現當合金中鈮的質量分數從 0.1%增加到3%,合金的耐蝕性有不同程度的提高,這是因為Nb與C的較強親和力能夠抑制CrC的形成,從而增加Cr在鐵基體中的含量,間接提高了合金的耐蝕性。

對于低碳、低氮的鐵素體不銹鋼,添加鈮可以改善其抗晶間腐蝕性能[7-8],此外,Nb能通過提高鈍化膜中的Cr含量,提高鈍化膜的穩定性,從而提高合金的點蝕電位。目前的研究主要集中于含鈮不銹鋼的耐蝕行為,而關于含鈮耐候鋼的研究較少。海洋大氣相對于鄉村大氣、工業大氣來說,氯離子含量較高,能夠破壞鋼表面形成的鈍化膜,其腐蝕行為更為復雜。本工作通過干濕周浸試驗,利用掃描電子顯微鏡(SEM),X射線衍射(XRD),電化學方法等研究了海洋大氣條件下,Nb對耐候鋼腐蝕行為的影響。

1 試驗

1.1 試樣

在包鋼稀土院火法冶金室,用50 kg的真空感應爐冶煉本次試驗用鋼。將鑄錠鍛造加工成 60 mm厚的鍛坯之后,在γ+α兩相區分五道次軋制,軋制過程如下:壓下量分別為25%,33%,33%,25%,20%。先升溫至1 150 ℃,之后保溫2.5 h,在850 ℃開始軋制,平均終軋溫度為773 ℃,之后水冷,終冷溫度為497 ℃。鍛坯由初始的60 mm厚軋制到12 mm厚。制得2種試驗鋼的化學成分如表1所示。

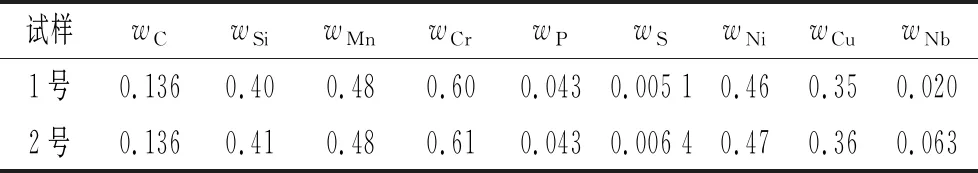

表1 試驗鋼的化學成分Tab.1 Chemical composition of the experimental steels %

將試驗鋼切割成尺寸為20 mm×20 mm×2.5 mm(A型試樣)和10 mm×10 mm×1 mm(B型試樣)的試樣,分別用于腐蝕失重試驗和電化學測試。用砂紙(200~1 000號)逐級打磨2種試樣表面,之后丙酮除油,去離子水除雜、無水乙醇脫水,烘箱干燥24 h后備用。電化學試樣(B型試樣)與銅導線焊接,用牙托水和牙托粉將其凝固密封在PVC管中,留10 mm×10 mm工作面。

1.2 加速腐蝕試驗

利用周期性浸潤腐蝕試驗箱研究了試驗鋼的耐海洋大氣腐蝕行為。根據GB/T 24195—2009《金屬和合金的腐蝕》的要求,試驗溶液為3.5%(質量分數,下同)NaCl溶液,水浴溫度35 ℃,干燥溫度45 ℃;一個腐蝕周期為60 min,其中浸潤時間15 min,干燥時間45 min。腐蝕時間為72,120,168,264,360 h,每次試驗取4個平行試樣。

1.3 腐蝕失重

試樣經加速腐蝕試驗后,先機械去除外層附銹,之后用除銹液(500 mL鹽酸+500 mL去離子水+3.5 g六次甲基四胺)除銹,并用空白試樣矯正鐵損。除銹后的試樣表面要達到國家標準GB 8923—1988《涂裝前鋼材表面銹蝕等級和除銹等級》的要求,用去離子水沖洗,無水乙醇擦洗,烘箱中干燥,然后稱量(精確到0.1 mg)。

根據計算式(1)和(2)計算腐蝕速率,并對同期4個試樣取平均值,之后用Origin 8.5軟件作成點圖并擬合成失重曲線圖。

(1)

V=D/t

(2)

式中:D為腐蝕深度,μm;V為腐蝕率,cm/a;mt為試樣經腐蝕試驗后的質量,g;m0為試驗前試樣的質量,g;S為試樣腐蝕面積,cm2;ρ為試樣密度,g/cm3;t為腐蝕時間,h。

1.4 腐蝕產物表征

運用Axiovert25型蔡司(ZEISS)顯微鏡和QUANTA400型掃描電子顯微鏡(SEM)分別對周浸試樣的銹層表面和剖面形貌進行觀察。采用X射線衍射儀(XRD)對銹層組分進行物相分析,Co靶,管壓35 kV,管流50 mA,掃描角度為10°~80°,步長為0.01°,掃描速率為8 (°)/min。

1.5 電化學試驗

采用德國Zahner電化學工作站測試試樣的極化曲線,試驗溶液為3.5% NaCl溶液,溫度為常溫。測試系統為三電極體系,飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極,工作電極為試樣。電位掃描范圍為-0.25~0.25 V(相對于開路電位),掃描速率為0.333 V/s。

2 結果與討論

2.1 腐蝕失重

由圖1可見:隨著試樣腐蝕時間的延長,其腐蝕速率降低。當腐蝕時間為72 h時,1號試樣的腐蝕速率比2號試樣的大8.2%;當腐蝕時間延長至120 h,1號試樣的腐蝕速率比2號試樣的大7.3%;當腐蝕時間延長至360 h,1號試樣的腐蝕速率比2號試樣的大3.3%。這表明隨著腐蝕時間的延長,2種試樣腐蝕速率的差距逐漸減小,即隨著腐蝕時間的延長,鈮含量高的2號試樣表面銹層的保護優勢降低。

圖1 試樣的腐蝕速率Fig.1 Corrosion rates of samples

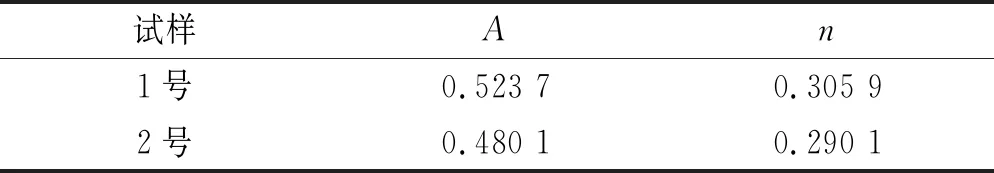

采用式(2)對圖1中曲線進行擬合,相關參數見表2。

D=Atn

(3)

式中:D為腐蝕深度(μm),t為腐蝕時間(h),A和n是與環境和材料相關的常數。本試驗中試樣的外部腐蝕環境均相同,A值較大時,試樣前期腐蝕較深;n值較大時,鋼在腐蝕中后期的銹層保護性相對較差。由表2可見,本試驗中,1號試樣前期腐蝕較深,且中后期銹層保護性較差。

綜上所述,耐候鋼在海洋大氣環境中的腐蝕動力學曲線符合D=Atn規律,適當增加Nb含量(到0.063%)能增加材料的耐蝕性,但強化效果隨腐蝕時間的延長而減弱。

表2 試驗鋼的腐蝕動力學參數Tab.2 Parameters of corrosion kinetics for experimental steels

2.2 銹層表征

2.2.1 銹層表面

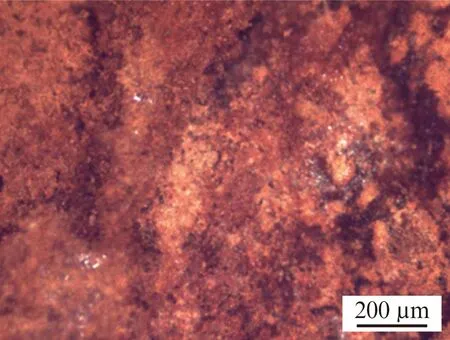

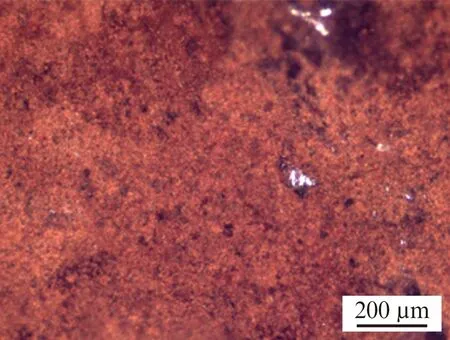

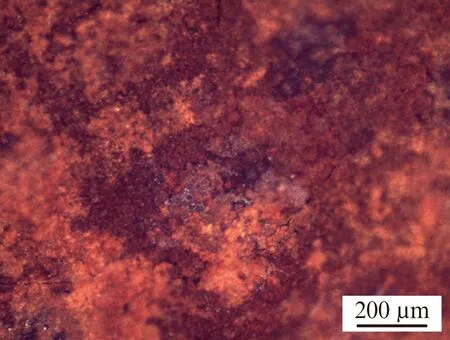

一般來說,不同材料腐蝕后的表面銹層微觀形貌也略有差異[9]。由圖2和3可見:腐蝕120 h時,銹層表面呈顆粒狀分布,且顆粒較小,分布較均勻,說明此時銹層有一定的穩定性和保護能力。但銹層表面仍存在孔洞、裂痕和腐蝕坑,這會導致腐蝕液停留在銹層表面,加深耐候鋼的腐蝕。腐蝕360 h時,耐候鋼的銹層致密均勻,腐蝕坑也有所減少,銹層顏色均由淺黃色過渡到紅褐色。研究表明[7-9],銹層中紅褐色物質多為穩定性較強的α-FeOOH。即隨著腐蝕時間的延長,耐候鋼表面逐漸形成穩定性較高的銹層,腐蝕速率減緩,這與圖1中隨著腐蝕時間的延長,2種試驗鋼腐蝕速率之間的差異減小相一致。

(a)1號試樣

(b)2號試樣圖2 腐蝕120 h后2種試樣表面銹層的形貌Fig.2 Morphology of rust layer on the surface of two samples after corrosion for 120 h

由圖2還可見:腐蝕120 h時,1號試樣表面銹層出現較多腐蝕坑與腐蝕裂痕。2號試樣表面銹層的腐蝕坑較1號試樣的少,且均勻性好,這說明2號試樣表面銹層具有較高的致密性和穩定性。由此可見,適當增加合金中的鈮含量(到 0.063%),可使銹層表面更加均勻、穩定,這可能是由于鈮微合金化促進了致密氧化膜的生成。由圖3可見:當腐蝕時間延長至360 h,2種試樣表面均形成了較為致密的銹層結構,且銹層的腐蝕裂痕均較少。這表明當腐蝕時間延長至360 h,試樣中鈮含量的差距對于銹層形貌的影響不大,這也符合上述失重試驗結果。

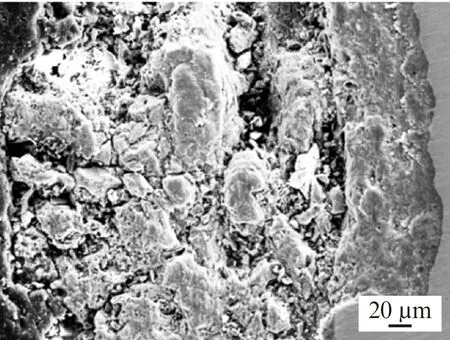

2.2.2 銹層斷面形貌

一般來說,腐蝕過程的不均勻性容易產生銹苞、銹巢和裂紋[10]。由圖4可見:經120 h腐蝕后,1號試樣表面的腐蝕產物與鋼基體的結合力較差,銹層疏松且有較多的孔洞和縱向裂紋;1號試樣表面銹層較為致密、平整,裂紋孔洞較少,銹層的連續性和附著能力較強。在3.5%NaCl溶液中,稀疏多孔的外層銹層會導致銹層內層很快被Cl-侵蝕[11]。

(a)1號試樣

(a)1號試樣

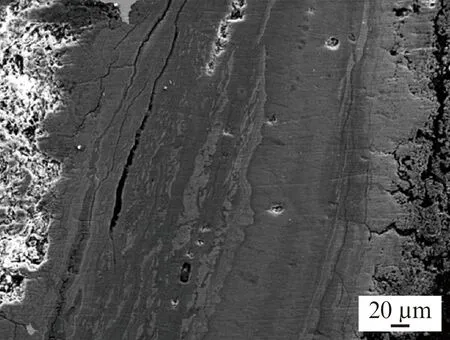

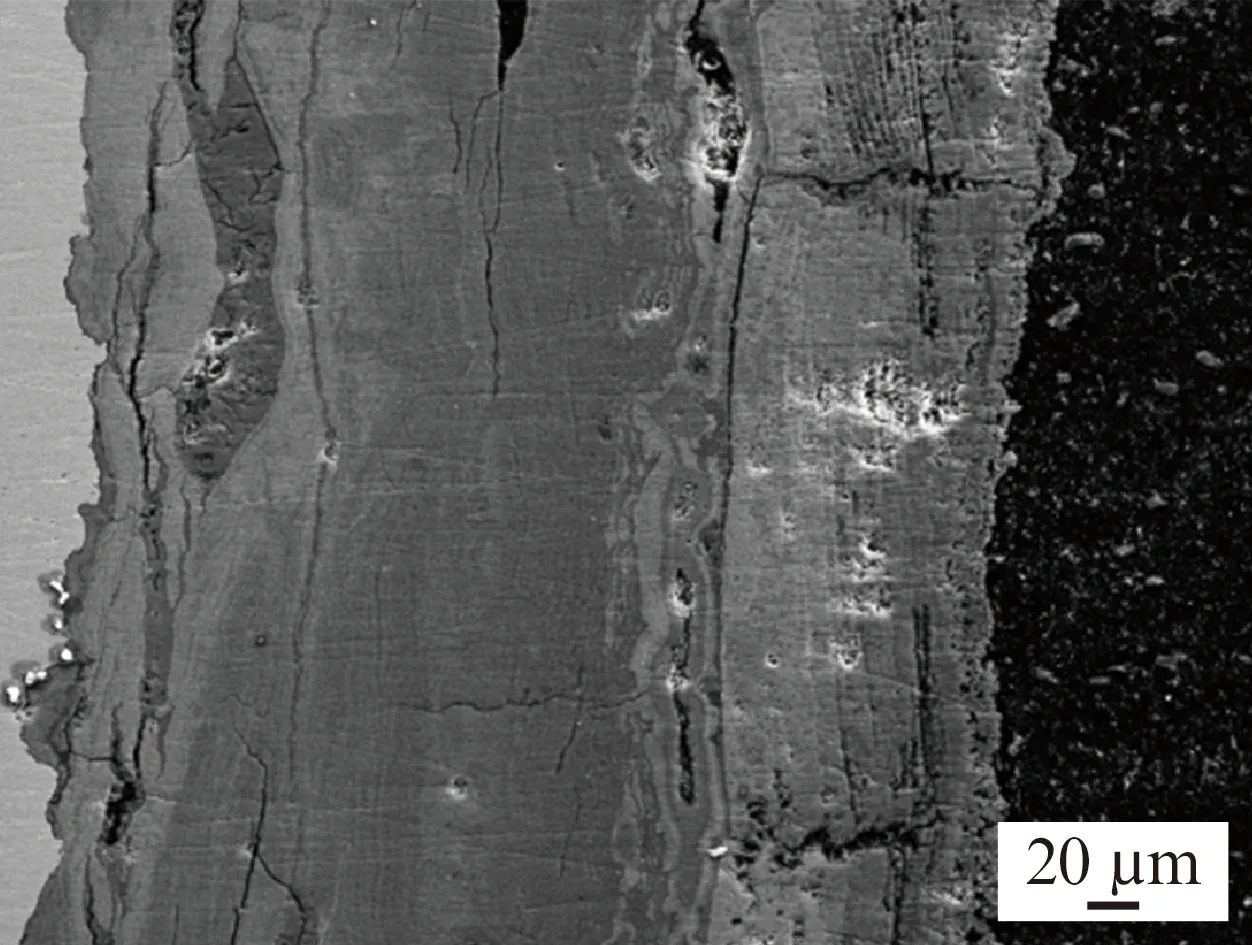

由圖5可見:經過360 h腐蝕后,2種試樣表面銹層均致密,附著能力較強;1號試樣和2號試樣的銹層截面形貌幾乎無差異,這也符合失重試驗結果。

(a)1號試樣

(b)2號試樣圖5 腐蝕360 h后2種試樣表面銹層的截面形貌Fig.5 Cross morphology of rust layer on the surface of two samples after corrosion for 360 h

由表3可見:經過相同時間腐蝕試驗后,2號試樣表面銹層的厚度小于1號試樣表面銹層的。當腐蝕時間為120小時,2號試樣表面銹層厚度是1號試樣的79.41%,而腐蝕360 h后,2號試樣表面銹層厚度是1號試樣的95.32%。這說明鈮含量較高的2號試樣在腐蝕初期具有較好的耐蝕性,但隨著腐蝕時間的延長,2種試樣耐蝕性的差距逐漸縮小,這與圖2和圖3所示的銹層形貌結果一致,也符合合金元素對于鋼材耐蝕性影響的規律[12]。

表3 經不同時間加速腐蝕試驗后2種試樣表面銹層的厚度Tab.3 Thickness of rust layer on the surface of two samples after accelerated corrosion test for different times

2.3 銹層物相組成

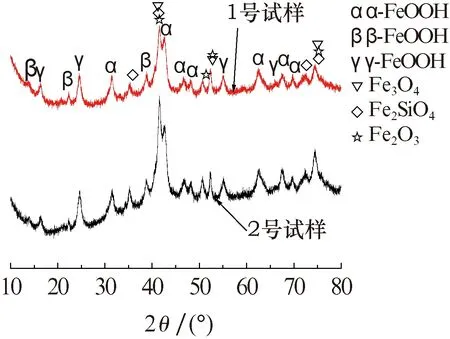

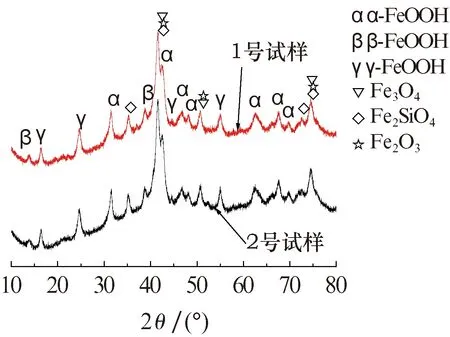

由圖6可見:經過不同時間腐蝕試驗后,2種試樣表面銹層均主要由α-FeOOH、β-FeOOH、γ-FeOOH、Fe3O4、Fe2O3以及Fe2SiO4組成。γ-FeOOH、β-FeOOH是非穩定相,容易發生氧化還原反應;Fe3O4為導電相,可以加速鋼的腐蝕;α-FeOOH、Fe2O3物相穩定,可使銹層更加致密,提高其保護力[13-14]。Fe2SiO4是Si取代Fe3O4晶體中位于八面體的Fe原子而形成的反尖晶石類化合物,是含Si鋼腐蝕生成的銹層產物,一定程度上可以增加銹層穩定性[10]。XRD半定量分析結果表明:2號試樣(Nb含量較高)表面銹層中生成的Fe2SiO4、α-FeOOH峰值較強。這說明鈮可以促進生成耐腐蝕的Fe2SiO4、α-FeOOH,有助于提高銹層的穩定性。

(a)120 h

(b)360 h圖6 腐蝕不同時間后2種試樣表面銹層的XRD圖譜Fig.6 XRD patterns of rust layers on the surface of two samples after corrosion for different times

ASAMI等[15]研究表明,銹層的保護性可用參數α/γ*表征,α/γ*越大,表明銹層的保護性越強。其中,參數α是指α-FeOOH的質量分數,γ*指除α-FeOOH以外其余各項(β-FeOOH、γ-FeOOH、Fe3O4、Fe2O3以及Fe2SiO4)的質量分數。對銹層進行半定量分析,結果表明:當腐蝕時間為120 h時,1號試樣和2號試樣的α/γ*值分別為0.41和0.67;當腐蝕時間為360 h時,1號試樣和2號試樣的α/γ*值分別為0.67和0.7。由此可見,鈮的加入可以優化銹層的保護度,但隨著腐蝕時間的延長,鈮對耐候鋼的保護作用減弱,這也許是導致腐蝕后期2種試樣腐蝕速率差距縮小的原因。

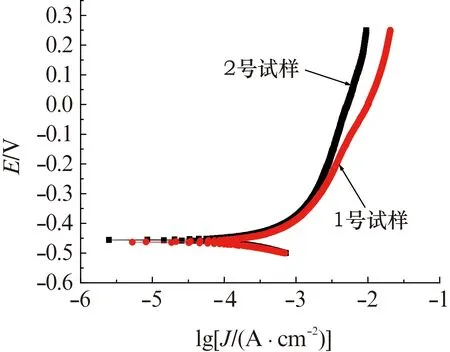

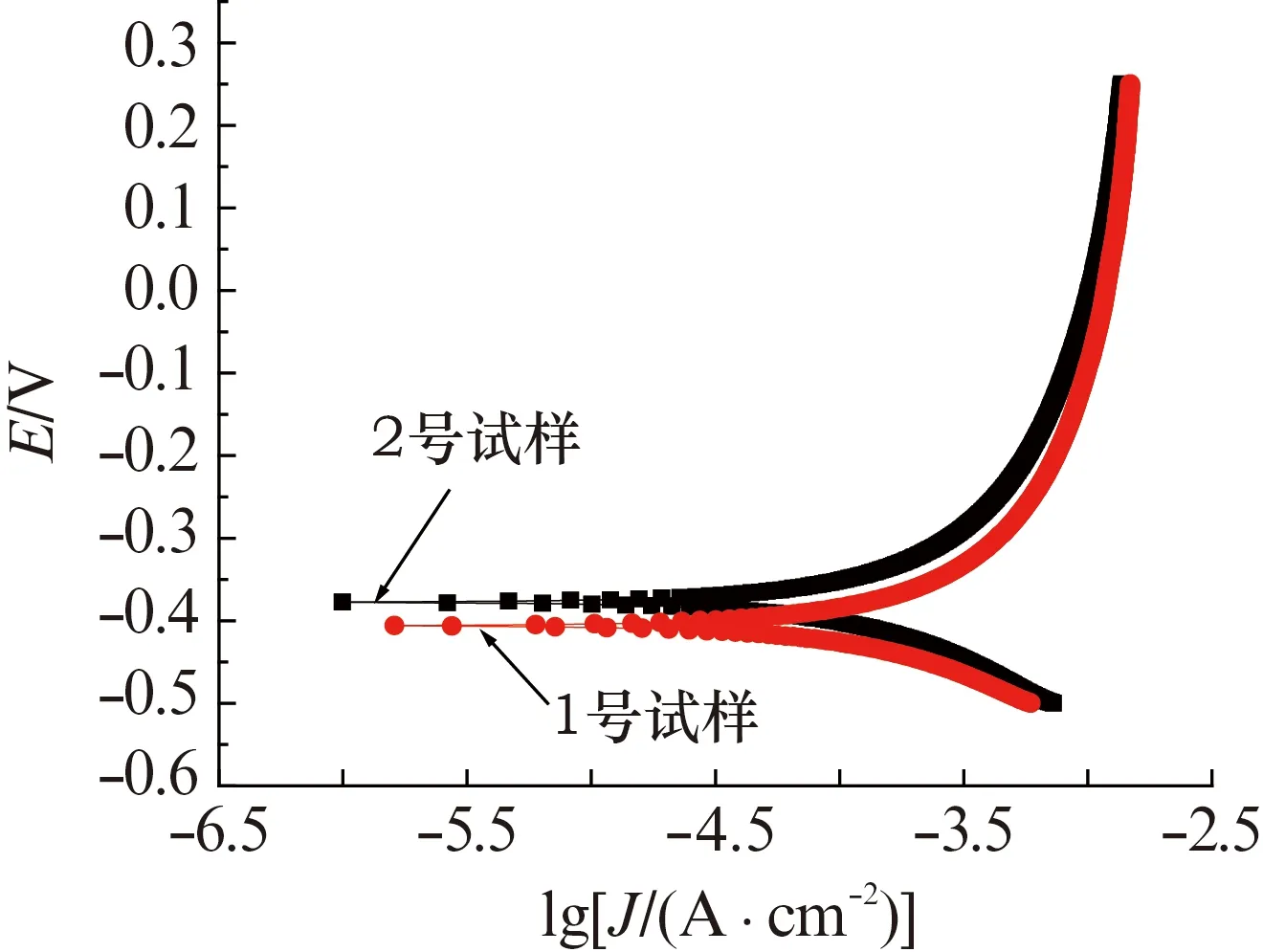

2.4 電化學試驗

通過極化曲線求得材料的自腐蝕電位和極化曲線斜率可以判斷材料的耐蝕性,一般來說,自腐蝕電位越高,極化曲線斜率越大,材料的耐蝕性越好。由圖7可見:經不同時間腐蝕試驗后,2號試樣的自腐蝕電位均比1號試樣的高,說明鈮含量較高的2號試樣表面銹層的保護性能較好。由圖7還可見:當腐蝕時間為120 h時,2號試樣的極化曲線斜率明顯大于1號試樣的;而當腐蝕時間延長至360 h時,2種試樣的極化曲線斜率幾乎無差異。極化曲線的斜率越大,腐蝕反應速率越低,反應阻力越大。極化曲線測試結果表明,適當增加鈮含量能夠較好地提高耐候鋼的自腐蝕電位,從而提高其耐蝕性。但鈮含量增加對于提高耐候鋼表面銹層致密性方面,受腐蝕時間的限制,短期效果明顯,隨腐蝕時間延長,作用減弱到可以忽略不計。

通過擬合極化曲線,可以得出試樣的自腐蝕電流密度。一般來說,自腐蝕電位越大,且自腐蝕電流密度越小時,極化電阻越大,材料的耐蝕性越好。

(a)120 h

(b)360 h圖7 經不同時間腐蝕試驗后2種試樣在3.5%NaCl溶液中的極化曲線Fig.7 Polarization curves of two samples in 3.5%NaCl solution after corrosion test for different times

極化曲線擬合結果表明:當腐蝕時間為120 h時,1號試樣和2號試樣的自腐蝕電流密度分別為527 μA/cm2和434 μA/cm2;隨著腐蝕時間延長到360 h,1號試樣和2號試樣的自腐蝕電流密度分別為234 μA/cm2和184 μA/cm2。即2號試樣的自腐蝕電流密度小于1號試樣的,說明鈮含量增加可以影響耐候鋼的電化學性能,提高銹層的穩定性。2種試樣的自腐蝕電流密度均隨腐蝕時間的延長而減小,這主要是由耐候鋼的銹層結構決定的。隨腐蝕時間的延長,銹層產物從γ-FeOOH向α-FeOOH轉變,銹層逐漸致密、穩定,所以自腐蝕電流密度降低。對于疏松銹層,氧與氯離子易侵入鋼基體,加速鋼的腐蝕[9]。而鈮含量提高,使得耐候鋼的腐蝕產物中含有更多的α-FeOOH,增強了銹層的保護性。

3 結論

(1)在海洋大氣腐蝕環境中,耐候鋼的腐蝕速率遵循冪函數D=Atn規律,腐蝕初期,隨著合金中鈮含量的增加,腐蝕速率降低;隨腐蝕時間的延長,微合金元素鈮對耐候鋼耐蝕性的影響降低到可以忽略的程度。

(2)隨著合金中鈮含量的增加,耐候鋼表面銹層更加致密,銹層中裂紋和孔洞數量減少,銹層產物中促進銹層穩定性的α-FeOOH和Fe2SiO4增加,銹層的保護性能提高,這是鈮微合金化提高耐候鋼耐蝕性的一個原因。此外,隨著鈮含量的增加,耐候鋼的自腐蝕電位升高,自腐蝕電流密度減小,電化學穩定性提高,這是提高合金耐蝕性的另一原因。