油田生產企業采購物資質量管控模式研究

李琰,梁晨,曹曉輝

(1.新疆油田公司實驗檢測研究院;2.新疆油田公司質量設備節能處,新疆 克拉瑪依 834000)

新疆油田公司采購物資涉及近60 大類、3 萬多項品名、百萬余種規格,年采購合同上萬項。面對如此繁雜的采購物資,如何對其實施質量管控,一直困擾著公司。為摸清油田生產用物資的質量狀況,在相關部門、所屬單位開展了一系列調研和評估。經調研,發現公司存在“供應風險及物資質量風險評估不充分;采購物資質量數據收集及其趨勢分析缺失;供應商管理結果與采購物資管控之間缺乏關聯;采購物資管控著重于實物質量,缺乏對供應商過程與經營層面關注”等問題。為確保公司運營所需的物資得到持續、穩定、可靠的供應保障,按照關鍵少數法則,將采購物資重點管控對象聚焦在“重要的、有風險的”物資上。

1 采購物資重要度評價

1.1 按照物資使用用途區分生產與非生產物資

根據《SY/T5497 石油工業物資分類與代碼》,結合近3年油田公司采購入庫物資明細,按照物資與生產的相關性,首先將所有六十大類采購物資劃分為“非生產用物資”、“生產物資”和“生產設備”3 種類別。再對“生產物資”和“生產設備”大類進一步細分到中類。

1.2 設置生產物資/設備重要度的評價維度及評價規則

根據生產物資對產品實現過程的影響程度,設置物資重要度的評價維度,包括:物資對勘探、產能建設、生產的作用,物資對油氣產量、品質的影響程度,物資標準化程度,物資涉及法規要求、物資的安全特性,以及物資的采購金額,共9 個方面。根據生產設備對產品實現過程的影響程度,設置設備重要度的評價維度,包括:設備對勘探、產能建設、生產的作用,設備操控、維護難易程度,設備使用頻率,設備涉及的法規要求,設備的安全特性,以及設備的單體價值,共9 個方面。生產物資/設備重要度評價分為五級(5-4-3-2-1級),每級為3 分(15-12-9-6-3 分),生產物資評價維度的評價規則見表1。

1.3 實施生產物資/設備重要度評價與分級

由物資專業處室、物資管理與供應部門、物資使用單位等相關部門,按照生產物資及設備重要度評價規則,對生產物資/設備進行重要度評級,并將評級轉化為相應分值,再將各維度分值相加得出重要度總分。

表1 生產物資重要度評價規則

對生產物資/設備重要度總分從高到低進行排序,再按照二八定律,將生產物資/設備按照重要程度劃分為3 個等級。

(1)Ⅰ級:極重要生產物資/設備,總分由高到低排名的前20%左右。

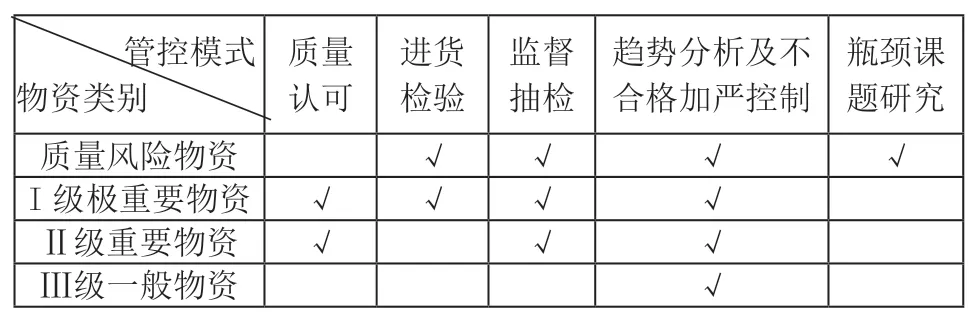

表2 采購物資質量管控模式

(2)Ⅱ級:重要生產物資/設備,除去Ⅲ級之后,總分由高到低排名的前20%左右以及各維度單項評分為最高分(15 分)的生產物資/設備。

(3)Ⅲ級:一般生產物資/設備,除去Ⅰ級、Ⅱ級之外的生產物資/設備。

2 采購物資質量風險評估

設置“質量風險物資”定義:年度監督抽查、產品質量認可、認證過程發現的不合格物資;進貨檢驗發現影響使用的不合格物資;生產過程中發現引發質量事故的物資;因質量問題對生產造成延誤或損失的物資;以及影響生產過程正使用的物資。

設置“質量風險供應商”定義:雖中標但無合作經歷、初次供貨的供應商,通過質量認可后提供前三批供貨的“觀察期”供應商,物資出廠合格性證明資料不提供、不充分、虛假的供應商,年度“質量”單項評價得分70%以下的供應商,年度監督抽查不合格的供應商;被罰黃牌或紅牌的供應商,多次供貨中斷或不能滿足供貨數量、質量要求的供應商,因提供物資質量問題發生索賠的供應商,國家、同行或產品使用者曝光有不良行為或不合格品的供應商。

統計并適時更新《質量風險物資清單》、《質量風險供應商清單》,同時制定《質量風險物資控制措施》、《質量風險供應商控制措施》并確定監控周期,建立解除質量風險原則,即當質量風險物資/質量風險供應商監控期滿時,經評審措施有效地可解除風險,在風險清單中注明取消日期。若評審風險未消除,需重新制定或繼續執行原有監控措施,每半年評審一次風險變更情況。

3 實施采購物資質量控制

3.1 確定采購物資質量管控方式,見表2

3.2 建立質量認可規則

質量認可一般包括供應商準入前的初次認可、準入后的周期認可及特殊情況下的追加認可。

(1)初次認可至少包括持續穩定、誠信守法經營情況,企業規模、機構、人員狀況,財務資信能力,市場競爭性、價格水平等方面。管理制度及QHSE 運行,研發、工藝、技術能力,檢測、質保能力,物料、生產、物流、裝備能力。

(2)周期認可:Ⅰ級、Ⅱ級物資的正常認可周期分別為1 年和3 年,出現質量風險情況時,縮短認可周期或執行“追加認可”。

(3)追加認可:采用汽車行業《PPAP 生產件批準》,對供應商發生重要生產變更時,提出相關信息的追加認可要求,以避免變更后的產品給公司帶來風險。

3.3 建立進貨檢驗原則

以“強制要求+動態風險”為原則,設置產品檢驗目錄及抽檢比例。強制要求來自上級部門公布的必檢目錄及Ⅰ級物資,動態風險來自《質量風險物資清單》及物資以往3 年檢測結果及趨勢。依此制定《產品檢驗目錄及抽檢比例調整規則》,每年動態更新本年度的《產品檢驗目錄》及抽檢比例。

3.4 設置采購物資監督抽檢原則

通過“強制要求+動態風險”兩方面,設置采購物資監督抽檢原則。以Ⅰ級物資為必選對象,Ⅱ級物資每兩年覆蓋一次。中類-小類-品名的選擇依次為:質量風險物資、四新物資、保供物資,再按照采購量由大到小選取,確保每小類至少1 項、最多不超過3.5 項物資被抽檢。供應商選擇原則為:Ⅰ級物資供應商每3 年覆蓋1 次,其次選擇新進供應商,發生警告、黃牌、紅牌供應商,以及年度質量評價排名靠后的供應商。若年度監督抽檢合格率指標低于預期,質量設備節能處將約談供應商,同時查找公司各種管控措施的有效性。

4 實施供應商業績監控、現場評審與年度評價

4.1 供應商管控方式

針對質量風險供應商,Ⅰ級、Ⅱ級、Ⅲ級物資供應商,在其產品、過程/體系、可持續性經營層面,分別采取不同程度的控制措施。

4.2 供應商日常業績監控準則

對不良業績供應商逐級設置警告、黃牌(減量供貨)、紅牌(暫停供貨)、黑名單(5 年不合作)等管控方式,以及恢復正常狀態的控制要求。

4.3 質量協議

明確物資驗收標準、物資合格率要求及質量獎懲等規定。

4.4 統計與分析

記錄并定期分類統計分析供應商不良供貨業績。

4.5 供應商現場評審

實施供應商現場評審可參照汽車行業VDA6.3 過程審核方式實施評審。

4.6 供應商質保能力

制定供應商質保能力提升計劃及措施,跟蹤供應商實施情況。

4.7 供應商年度評價規則

制定并實施供應商年度評價規則,將評價結果應用于招標、供應份額分配等活動。

通過研究與分析,將各個原則與方式納入相關制度中,通過應用發現,可以較好控制采購物資的質量風險,凸顯對重要物資的管控,使得采購物資質量及供應商質保能力均有所提升,檢測、監督資源得到合理利用。