軋制工藝對7150高強鋁合金板材織構演變的影響

齊建波 龔志華 康 康 金自力

(內蒙古科技大學材料與冶金學院,內蒙古 包頭 014010)

目前,我國對航空用7×××系鋁合金板材的質量要求迅速提高,特別是四代機的研制成功和大型運輸機、大型客機項目的啟動,航空工業對超高強7×××系鋁合金板材的需求大幅度增加[1-3]。但同發達國家相比,航空用7150、7055等鋁合金在我國的工業化生產過程中依然存在諸多問題[4-5],在材料的組織控制方面還缺乏深入的研究,嚴重影響了材料性能的穩定性[6-8]。近年來,隨著檢測技術的進步及設備的更新,尤其是電子背散射衍射(EBSD)技術的推廣應用,織構定量分析技術為通過調整軋制工藝來控制產品的力學性能提供了可能[9-11]。本文以國內某企業生產的7150高強鋁合金熱軋板材為研究對象,研究了軋制工藝對板材的組織均勻性、織構演變及力學性能的影響,以期找到控制板材組織及織構的有效方法,提高產品成品率,穩定產品質量。

1 試驗材料及方法

試驗材料選用7150高強鋁合金板材,其化學成分為(質量分數,%):Zn 6.4,Mg 2.3,Cu 2.2,Zr 0.12。鑄造板坯厚度為400 mm,后經過不同軋制工藝軋至約78 mm厚,工藝過程如下:

A工藝:軋機工作輥直徑700 mm,軋制不少于27道次,單道次壓下5~18 mm。

B工藝:軋機工作輥直徑1 050 mm,軋制19道次左右,單道次壓下8~35 mm。

軋后熱處理工藝參照美國SAE AMS 4772—1999,固溶溫度為477 ℃,保溫3 h后淬火,然后進行三級時效(120 ℃×24 h+180 ℃×1.5 h+120 ℃×24 h),空冷。

對熱處理后的板材進行EBSD和力學性能測試。在板材表面、1/4厚度處及中心切取EBSD試樣,尺寸為15 mm×15 mm×3 mm。試樣經機械拋光后,對表面變形層進行電解拋光,電解液化學成分(體積分數)為:1.5%H2SO4+2.5%HNO3+1.0%HF+無水乙醇。最后采用FEI QUANTA 400型掃描電鏡進行EBSD分析。斷裂韌度的測試根據GB/T 4161—1984進行。

2 試驗結果與分析

2.1 不同工藝軋制的板材的組織及晶界取向差

多晶體金屬在塑性變形(如軋制)過程中晶粒會發生轉動。理論與實際均表明,多晶體各晶粒的轉動會使晶粒取向聚集到某一或某些取向附近,從而形成織構。金屬熱塑性變形加工時,其內部主要發生兩種微觀過程:一是以位錯運動為主的塑性變形,導致金屬內生成變形織構;二是以回復、形核與晶粒長大為主的動態再結晶,動態再結晶過程會造成再結晶織構。形變與動態再結晶過程在不同程度上相互影響,從而影響熱變形織構的強度和類型[12]。

圖1是采用工藝A軋制的鋁合金板材的組織及晶界取向差分布,其中黑色晶界為大角度晶界(>10°),白色晶界為小角度晶界(2°~10°)。

從圖1可以看出,小角度界面主要是變形亞晶,晶粒呈等軸狀。在板材表面,小角度晶界(2°~10°)較多,同時有一定數量的大角度晶界;在板材1/4厚度處,取向差大于10°的晶界很少;在板材中心,亞晶數量減少,取向差大于40°的大角度晶界比例增加。此外,從表層到中心,0°~10°取向的小角度晶界的比例逐漸降低。

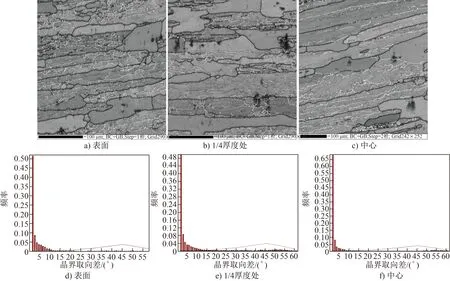

圖2是采用工藝B軋制的鋁合金板材的組織及晶界取向差分布。可以看出,晶粒沿軋向變形明顯,大角度晶界的數量相比工藝A軋制的明顯減少,晶粒較粗大。

因此,在鋁合金再結晶區軋制時,軋制道次多,軋制流程長,軋制時間增加,再結晶較充分,工藝A相比工藝B的再結晶等軸晶數量明顯增多。

2.2 不同工藝軋制的板材的織構特點

鋁合金中軋制織構是最常見的一種變形織構,主要由以下變形織構組成[13]:黃銅織構Brass{011}<211>,銅型織構Copper{112}<111>,S織構{123}<634>。7150鋁合金板材在軋制過程中受力不均勻,導致板材不同厚度層的應變狀態不一樣:表層與軋機接觸,受摩擦力作用,產生剪切變形,軋制后一般出現剪切織構,經過S取向{123}<634>到Copper(Cu)取向{011}<211>[14-15]。對不同工藝軋制的板材不同厚度層面的織構進行了檢測,將EBSD采集的菊池花樣,通過Hough變換[16],自動確定菊池帶的位置、寬度、強度、帶間夾角,與對應的晶體學庫中的理論值比較,標出工藝A與工藝B軋材表面至中心的織構[12],其取向分布函數(ODF)分別如圖3和圖4所示。可以看出,采用工藝A軋制的鋁合金板材表面最強織構為{012}<221>(φ2=45°),1/4厚度處最強織構為{130}<130>(φ2=0°),中心最強織構為{112}<110>(φ2=45°);采用工藝B軋制的鋁合金板材表面最強織構為R{124}<211>和Q{013}<231>(φ2=0°),1/4厚度處最強織構為{315}<112>(φ2=90°),中心最強織構為Copper{112}<111>(φ2=45°)。

圖2 采用工藝B軋制的鋁合金板材的組織及晶界取向差分布

圖3 采用工藝A軋制的鋁合金板材的ODF圖

圖4 采用工藝B軋制的鋁合金板材的ODF圖

圖5和圖6分別是采用工藝A與工藝B軋制的板材從表面到中心的ODF恒φ=45°截面圖。

圖5 采用工藝A軋制的板材從表面到中心的ODF恒φ=45°截面圖

為了進一步研究軋制工藝對織構類型及織構組成的影響,對織構組分的體積分數進行了計算,容許取向偏差10°,結果如表1和表2所示。從表1可以看出,采用工藝A軋制的板材表面織構種類較多,立方織構、S、P、Q織構較強,最強織構是黑色區域的{012}<221>織構。板材1/4厚度處的旋轉立方織構增強,P、Q織構減弱,S、R織構消失,{130}<130>織構最強。板材中心的Brass織構增強,{112}<110>織構最強。這主要是因為在軋制過程中,表面摩擦力大,獲得了較大的變形,位錯密度增加,形變儲能大,有利于向Taylor因子大、取向密度高的S、Q取向轉變。

圖6 采用工藝B軋制的板材從表面到中心的ODF恒φ=45°截面圖

表1 采用工藝A軋制的板材不同部位的織構類型及其強度

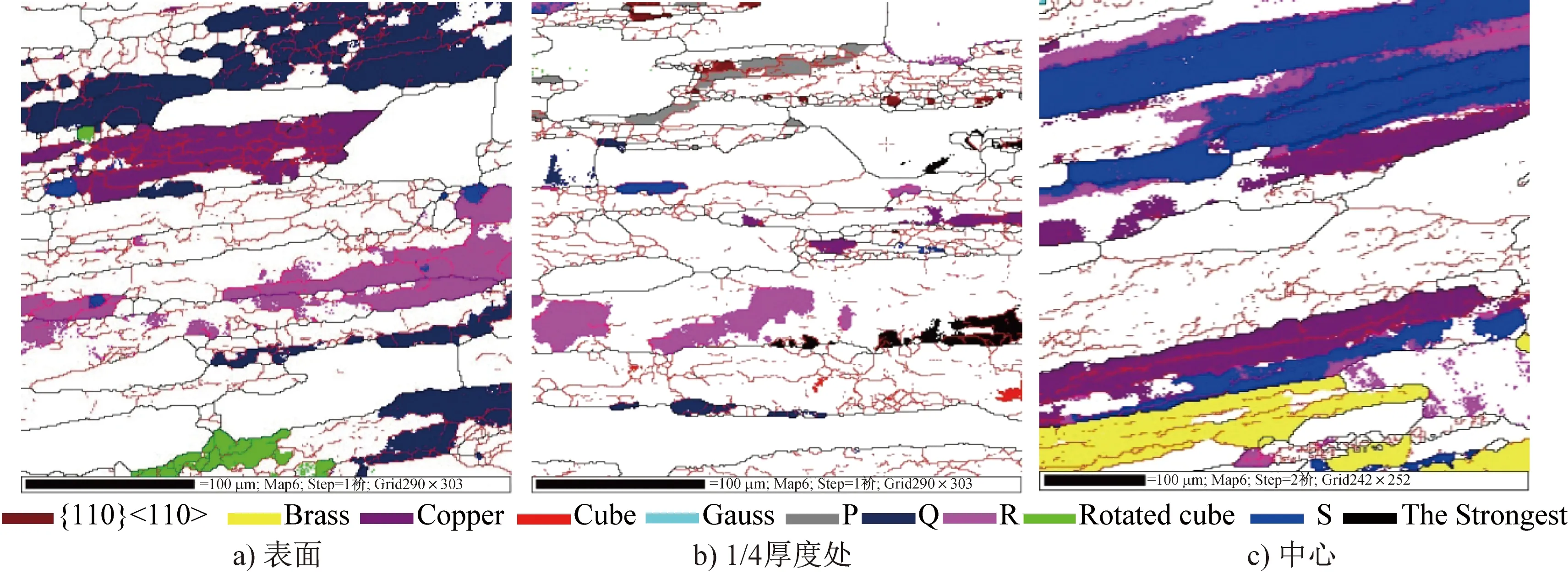

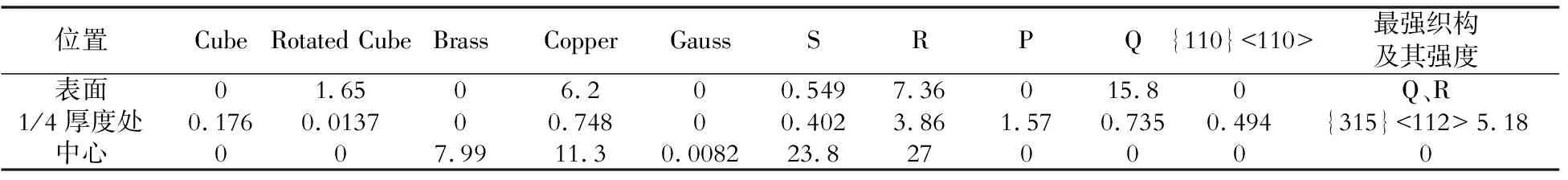

從表2可以看出,采用工藝B軋制的板材表面旋轉立方織構較多,還出現了Copper織構,R、Q織構最強。板材1/4厚度處的旋轉立方織構、Copper織構、S、R、Q織構減弱,P織構增強,{315}<112織構最強。板材中心的Brass織構、Copper織構增強,S織構最強。Hurley等[15]研究表明,鋁合金軋制過程中的晶粒取向主要聚集在β-取向線和α-取向線上,同時有少量Cube-織構。

表2 采用工藝B軋制的板材不同部位的織構類型及其強度

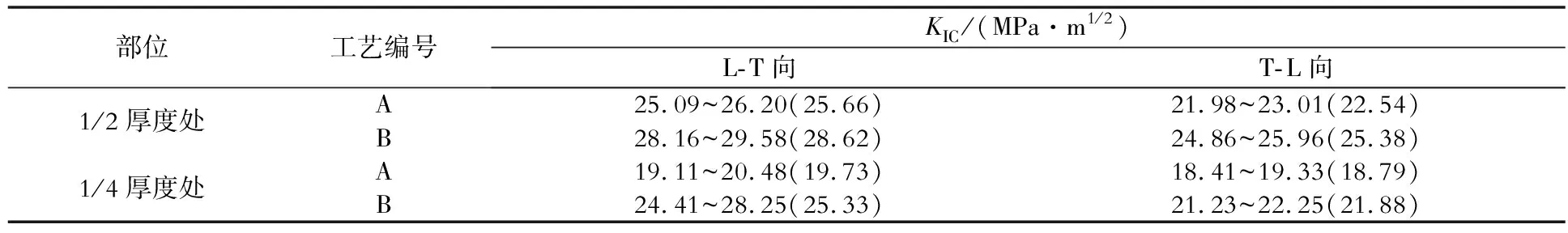

在軋制過程中,Taylor因子小、形變儲能低的織構的取向密度變化不明顯,Taylor因子大、形變儲能高的織構的取向密度明顯增強[17]。采用工藝A軋制時,軋制道次多,軋制過程的加熱次數及時間比工藝B更多、更長,形變儲能較低,具有較高形變儲能的S、R織構含量較少;采用工藝B軋制時,壓下量減小及軋制道次減少,形變儲能較高,Taylor因子大的織構增強,因而板材中心的S、R織構含量較多。從表3可以看出,采用工藝B軋制的板材的斷裂韌度(KIC)明顯高于采用工藝A軋制的,這可能與S、R織構的強弱有關。

2.3 不同工藝軋制的板材的再結晶

表3 板材的斷裂韌度

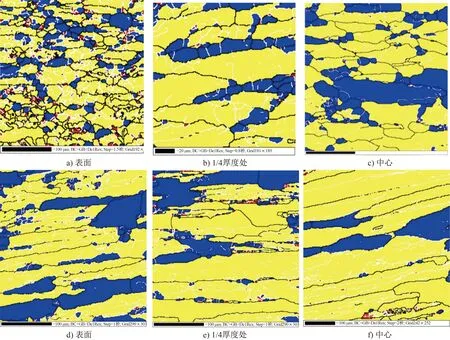

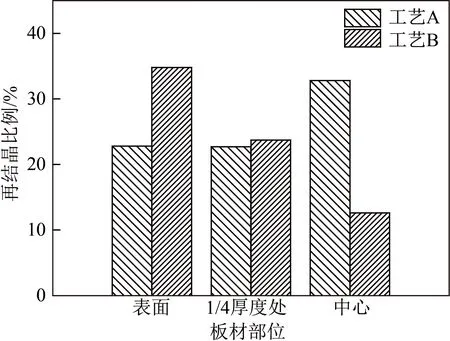

軋制過程中的組織形態和織構類型對后續熱處理過程中的微觀組織及織構轉變有較大影響。由于477 ℃固溶處理溫度處于不完全再結晶溫度范圍,因而固溶后組織中仍存在未再結晶區,板材表面和中心的變形量不同,因而產生不同的再結晶儲能。圖7為采用兩種工藝軋制的板材從表面到中心的再結晶晶粒分布,其中藍色表示再結晶晶粒(取向差>10°),黃色表示亞晶(2°~10°),紅色表示變形晶粒(<2°)。可以看出,采用工藝A軋制的板材中心的再結晶晶粒區域比工藝B的明顯增多。圖8為兩種工藝軋制的板材不同部位的再結晶比例。可見,采用工藝A軋制的板材表面和1/4厚度處的再結晶比例相近,中心的再結晶比例較多。采用工藝B軋制的板材從表面到中心的再結晶比例下降。這表明采用工藝A軋制的板材中心的長條狀大角度晶界遷移率較低,而亞晶取向逐漸相同,其主要再結晶機制為連續再結晶。

圖7 采用工藝A(a~c)、B(b~d)軋制的板材從表面到中心的再結晶晶粒分布

3 結論

(1)在軋制過程中,鋁合金板材表層由于受到剪切力的作用,變形較大,細晶粒較多,中心則出現超大晶粒。晶粒取向分布表明,從板材表面到中心,大角度晶界的比例逐漸增加,0°~10°小角度晶界的比例下降。與工藝A相比,采用軋制道次少的工藝B軋制的板材的大角度界面比例更低,小角度界面比例增加。

(2)采用工藝A軋制的板材表面的立方織構、S、P、Q織構較強,{012}<221>織構最強;1/4厚度處的旋轉立方織構增強,P、Q織構減弱,S、R織構消失,{130}<130>織構最強;中心的Brass織構增強,最強織構為{112}<110>。采用工藝B軋制的板材表面的旋轉立方織構較多,還出現了Copper織構,R、Q織構最強;1/4厚度處的旋轉立方織構、Copper織構、S、R、Q織構減弱,P織構增強,最強為{315}<112織構;中心的Brass織構、Copper織構增強,最強為S織構。此外,軋制道次少的板材的斷裂韌度明顯較高,這可能與S、R織構的強弱有關。

圖8 兩種軋制工藝下板材不同部位的再結晶比例

(3)采用工藝A軋制的板材表面和1/4厚度處的再結晶比例相近,表面有部分變形晶粒,越接近中心,變形晶粒越少,再結晶晶粒越多;采用工藝B軋制的板材從表面到中心的再結晶比例下降。