高壓氫氣汽提在全加氫型潤滑油生產流程中的應用研究

薛 楠

(中國石化工程建設有限公司,北京 100101)

現今社會汽車工業、機電工業的高速發展以及越來越嚴格的環保法規使得市場對潤滑油質量的要求不斷提高,APIⅠ類基礎油的供應和需求正逐漸下降,傳統“老三套”生產工藝已難以滿足要求。全加氫型潤滑油裝置一般用于生產APIⅡ、Ⅲ類基礎油和環烷基基礎油,其產品質量好,可滿足市場對高品質潤滑油日益增加的需求[1]。

全加氫型潤滑油裝置通常由加氫處理、加氫脫蠟、補充精制3個部分組成。由于加氫脫蠟、補充精制多采用貴金屬催化劑,為防止貴金屬催化劑中毒,對循環氫及反應進料中的硫、氮含量要求較高。因此在流程設置上,多數情況下將加氫脫蠟和補充精制作為一段串聯布置在加氫處理單元的下游[2-3]。

常規全加氫型潤滑油裝置需要兩套獨立的高壓反應系統及相關高壓設備,即采用兩段技術,流程相對加長,且設備較多。本課題在加氫處理反應器下游引入高壓汽提罐,反應產物在高壓操作條件下經汽提脫除H2S、NH3后直接送至加氫脫蠟及補充精制單元的加氫流程進行研究。該流程中所有加氫反應在一個壓力系統下完成,對縮短流程、節約裝置投資、降低裝置能耗、節省占地均有顯著優勢。

1 高壓氫氣汽提的應用研究

1.1 概述

近年來常規全加氫型潤滑油裝置多以異構脫蠟或催化脫蠟為中心,組合加氫處理及補充精制,將3種潤滑油加氫工藝按兩段法組合在一起。原料油先經加氫處理單元,該段流程與一般加氫裂化裝置反應部分流程相似,采用熱高壓分離流程,加氫處理反應產物在低壓汽提塔中分出輕組分,輕組分直接送至最終產品分餾系統,尾油升壓后送至加氫脫蠟單元。由于加氫脫蠟及補充精制催化劑對循環氫及反應進料的低硫、低氮要求一致,在流程配置上將這兩步加氫反應放在同一段內進行串聯處理,并采用換熱的方式調節補充精制反應進料溫度。產品分餾部分采用常壓和減壓蒸餾,分出石腦油、煤油、柴油及各種輕、中、重潤滑油組分[3-4]。

根據不同催化劑專利商的要求,加氫脫蠟和補充精制反應進料中的硫質量分數至少小于10 μg/g、氮質量分數至少小于5 μg/g。所謂高壓氫氣汽提流程是指通過加氫處理反應將基礎油原料中的硫、氮進行有效脫除后,反應產物不經過降壓,在高壓汽提罐中利用氫氣進行汽提,脫除溶解在反應產物中的對加氫脫蠟和補充精制催化劑有毒性的H2S、NH3的工藝流程。加氫處理反應產物通過設置高壓氫氣汽提的措施可將加氫處理、加氫脫蠟和補充精制3種潤滑油加氫工藝由傳統的兩段流程變成串聯的單段流程,如此既縮短了流程,又節約了設備投資,同時也避免了加氫處理反應產物先降壓、后升壓進入加氫脫蠟單元造成的能量浪費問題[3]。

1.2 高壓汽提型全加氫潤滑油生產裝置流程介紹

高壓汽提型全加氫潤滑油裝置采用加氫處理、加氫脫蠟和補充精制3種加氫工藝一段串聯的工藝流程,流程示意見圖1。

圖1 高壓汽提型全加氫潤滑油裝置反應部分流程示意

原料油先與補充精制和加氫脫蠟反應產物換熱,再與換熱后的循環氫混合后與加氫處理反應產物換熱,最后通過加氫處理反應進料爐加熱至要求溫度后送至加氫處理反應器。加氫處理反應產物與新氫和反應進料換熱后進入高壓汽提罐。汽提罐多采用填料或浮閥塔設計,加氫處理反應產物在汽提罐中經熱氫氣汽提脫除反應生成的H2S和NH3,然后經加氫脫蠟進料泵升壓并與新氫混合,依次送入加氫脫蠟反應器和補充精制反應器。兩反應器之間設置反應產物與進料換熱器,最后經過與原料油換熱的補充精制反應產物進入熱高壓分離器(簡稱熱高分),熱高分底部的熱高分油經減壓后送至熱低壓分離器(簡稱熱低分)進一步閃蒸,熱高分頂部的熱氫氣作為汽提氫氣送至高壓汽提罐。汽提罐頂部氣體(簡稱熱高氣)富含加氫處理反應生成的H2S、NH3和大量氫氣,先與循環氫換熱,經高壓空氣冷卻器(簡稱空冷器)冷卻后送入冷高壓分離器(簡稱冷高分)。為防止熱高分氣中的H2S和NH3在低溫下生成銨鹽結晶析出而堵塞空冷器,在進入空冷器前注入除氧水。裝置的冷高分、冷低壓分離器(簡稱冷低分)、熱低分流程同傳統加氫流程。

由于加氫脫蠟和補充精制催化劑要求反應進料和氫氣系統更加潔凈,所以裝置的新氫由壓縮機升壓后全部注入加氫脫蠟反應器入口,同時為保證一定的氫油比還需要混合少量的循環氫,因此裝置的循環氫系統需要增加循環氫脫硫措施,并嚴格控制脫硫后循環氫中的H2S含量。

裝置分餾部分流程同傳統潤滑油加氫裝置。

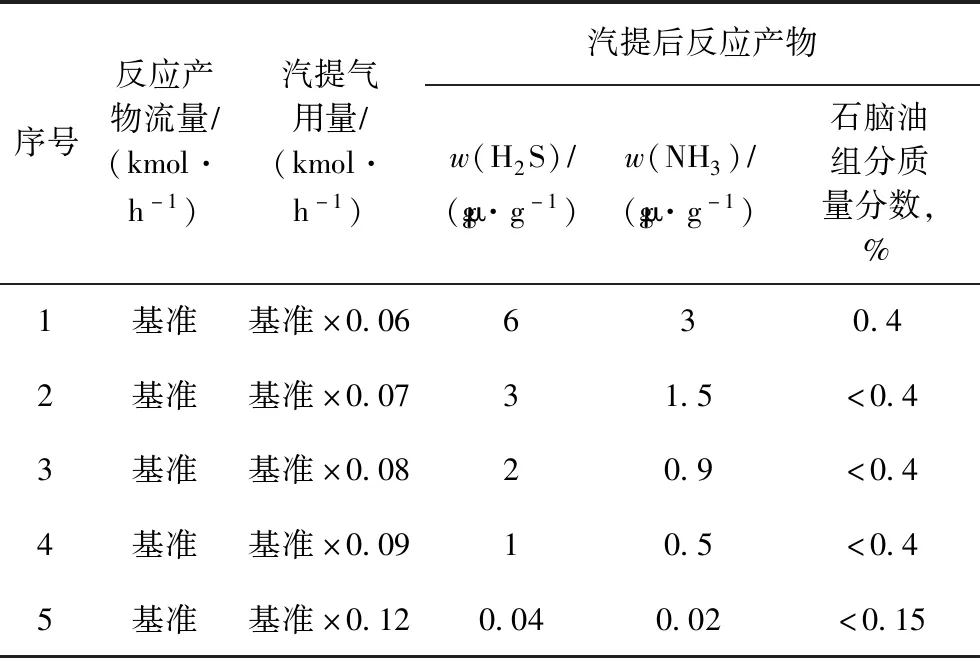

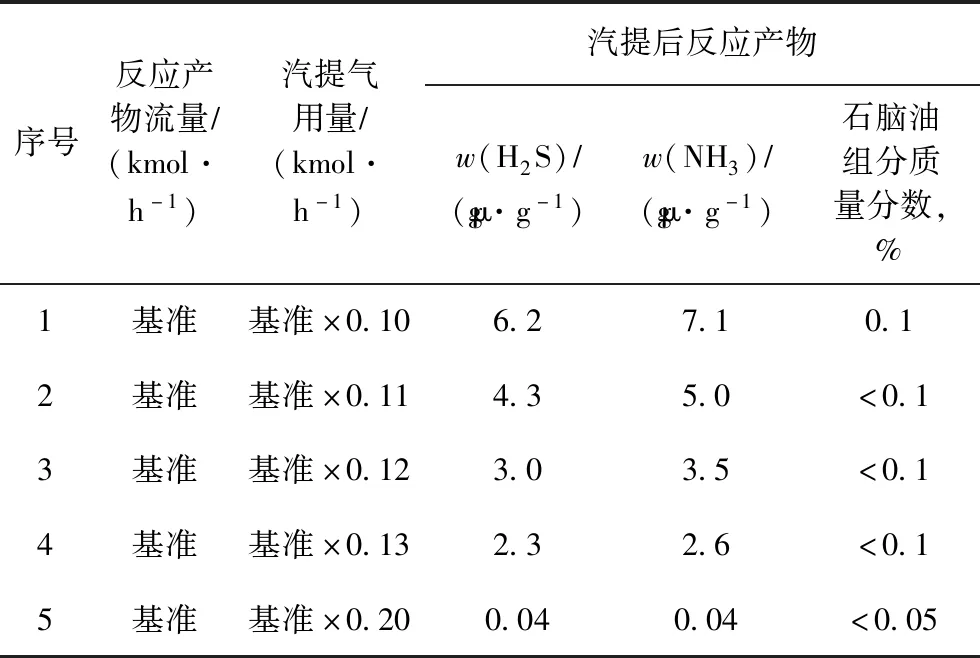

1.3 高壓氫氣汽提效果

加氫處理反應器下游設置高壓汽提罐,利用熱高分頂部氣體進行汽提可脫除加氫處理反應生成的H2S和NH3。以南陽漢江原油的減三線餾分油、儀長管輸減四線餾分油的加氫處理反應產物進行汽提效果的模擬計算(ASPEN軟件),具體數據見表1~表3。由表1~表3可以看出,通過高壓汽提很容易脫除加氫處理反應生成的對加氫脫蠟和補充精制反應催化劑有毒性的H2S和NH3,同時脫除的還有加氫處理反應副產的石腦油組分。加氫處理反應生成的石腦油組分在加氫脫蠟和補充精制的反應條件下是以氣相存在的,它的脫除可以增大后續反應的氫分壓,對節省新氫用量、降低裝置能耗均有一定貢獻。

表1 加氫處理原料及反應產物硫、氮含量

表2 南陽減三線油加氫處理反應產物的汽提效果

表3 儀長管輸減四線油加氫處理反應產物的汽提效果

2 應用實例介紹

某石化企業200 kt/a環烷基高壓加氫潤滑油基礎油裝置以綏中SZ36-1原油的減二線、減三線餾分油為原料,主要產品為變壓器油、10號橡膠填充油、12號橡膠填充油,同時還副產少量粗石腦油、煤油與柴油。裝置采用全加氫技術,并設置了一個壓力系統下的兩段加氫反應,其中一段反應為加氫處理及非貴金屬催化劑的加氫脫蠟反應,二段反應采用貴金屬催化劑進行芳烴深度加氫飽和,以達到基礎油產品對芳烴含量和油品穩定性的要求。由于貴金屬催化劑的存在,二段反應進料中硫質量分數需低于10 μg/g、氮質量分數需低于5 μg/g。為防止催化劑中毒,工程設計上采用設置高壓氫氣汽提的方案,使用熱高分氣對一段反應產物進行汽提,脫除一段反應產物中的硫和氮,防止二段反應催化劑中毒。裝置自2016年10月開工至今,一直連續穩定運行。

以下將從汽提效果、設備對比、裝置能耗3方面說明高壓汽提型全加氫潤滑油裝置的優勢。

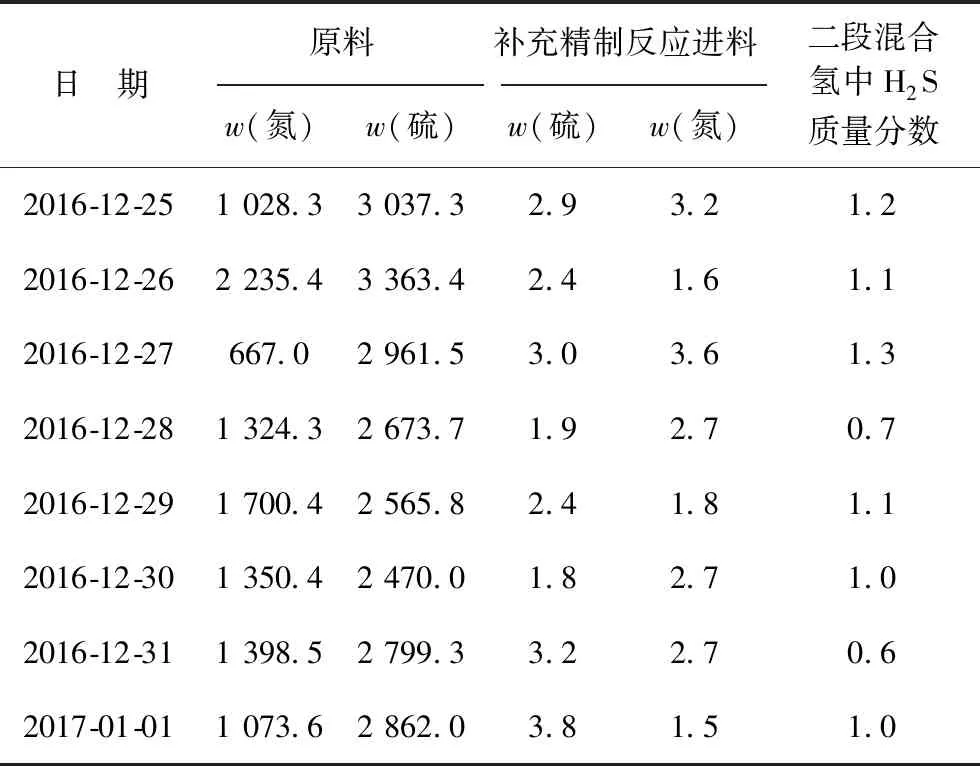

2.1 汽提效果

高壓汽提系統操作穩定,能夠對一段反應生成的H2S和NH3進行有效脫除,同時裝置內還設置了循環氫脫硫系統,嚴格控制二段進料混合氫中的H2S含量,從各個方面均保證二段反應進料的安全可靠。具體數據見表4,所用原料油為減三線餾分油。

表4 裝置硫、氮含量統計結果 μg/g

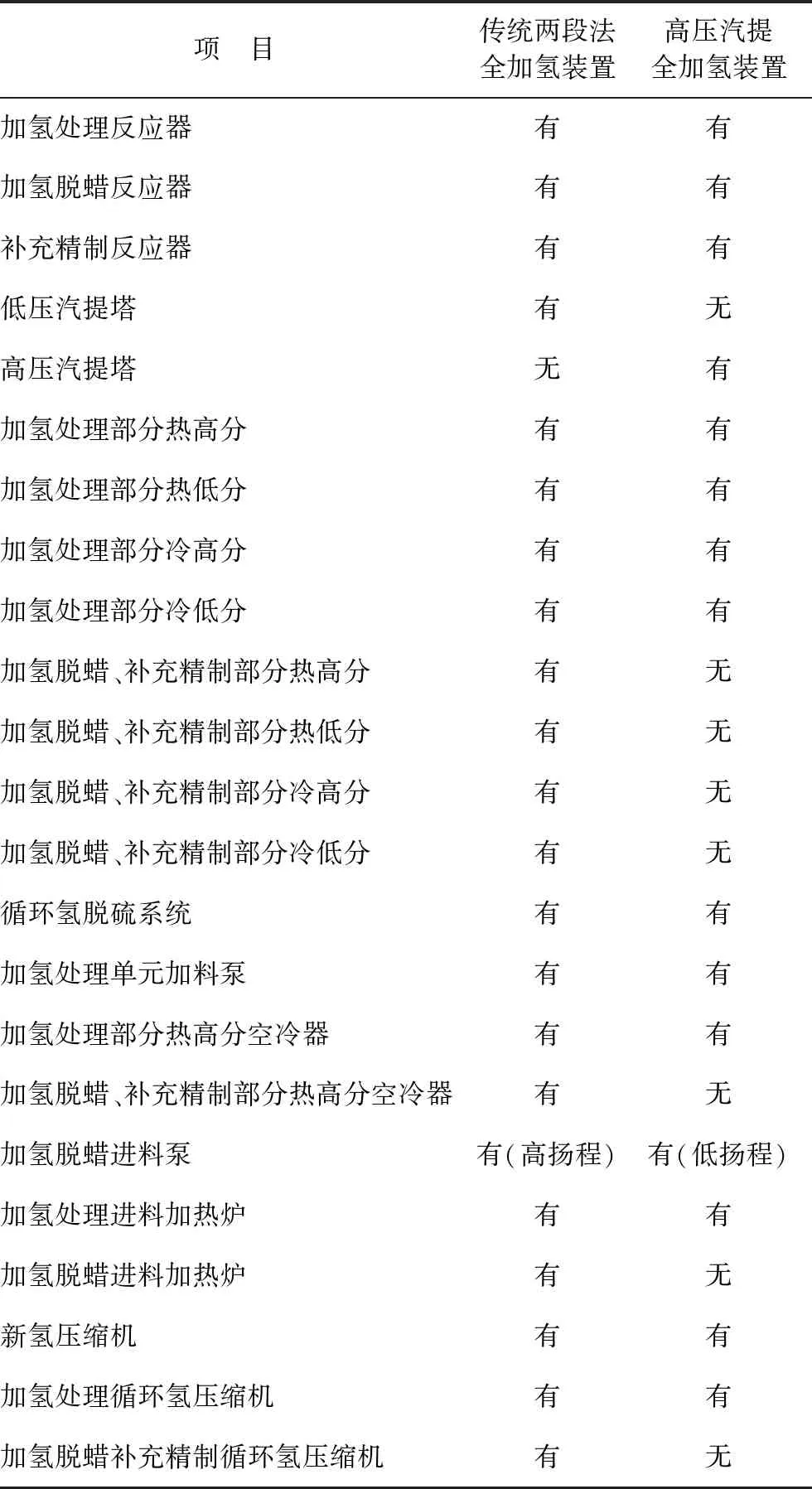

2.2 高壓汽提型全加氫潤滑油裝置與傳統全加氫型潤滑油裝置的設備對比

某200 kt/a環烷基高壓加氫潤滑油基礎油裝置在采用高壓氫氣汽提技術后僅有一個高壓反應系統,較傳統兩段法的全加氫型潤滑油裝置高壓設備少,高壓管線、儀表閥門也相應減少。兩種加氫流程的主要高壓設備對比見表5。由表5可見,高壓汽提潤滑油加氫裝置比傳統兩段法全加氫裝置減少靜設備5臺,機泵及壓縮機2臺(套),高壓空冷器1套,減少的設備及相應管線、儀表閥門投資約為3 310萬元。200 kt/a環烷基潤滑油加氫裝置采用高壓汽提工藝流程,其工程費用約為3.8億元,較傳統兩段法全加氫裝置節省投資約8%。

表5 兩種加氫流程的主要高壓設備對比

2.3 高壓汽提型全加氫潤滑油裝置與傳統全加氫型潤滑油裝置的能耗對比

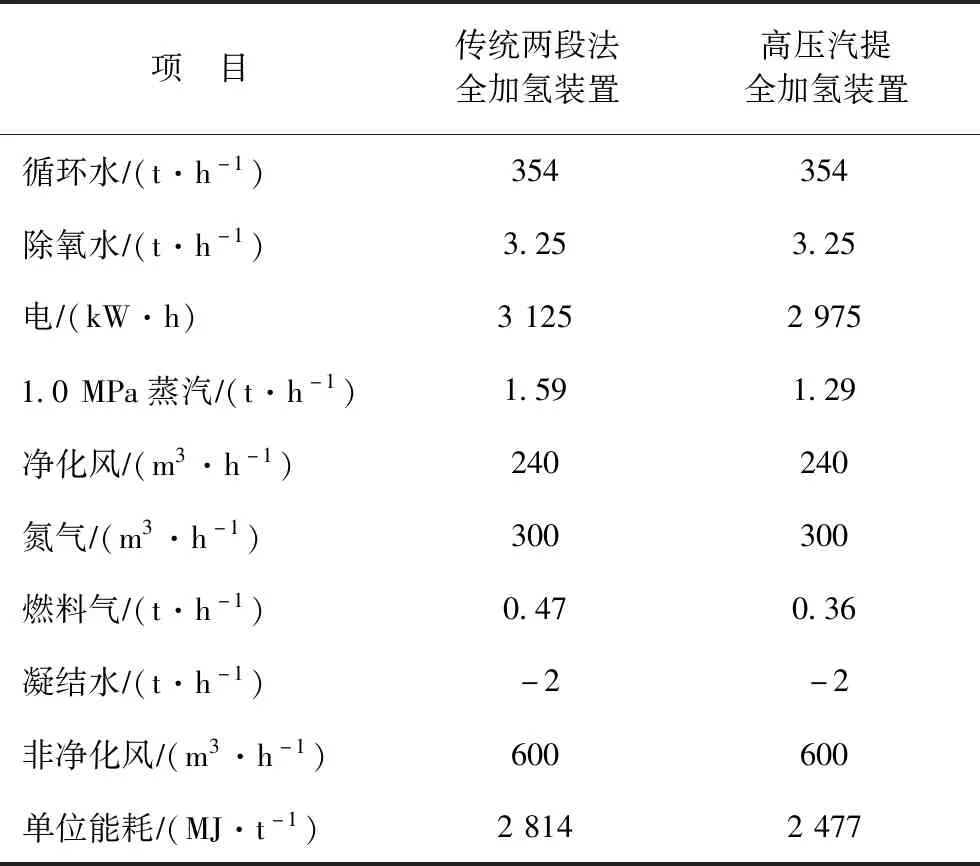

采用高壓氫氣汽提技術的全加氫潤滑油裝置僅擁有一個高壓反應系統,避免了傳統全加氫裝置設置的兩個反應系統,通過對比,高壓汽提全加氫潤滑油裝置在節約操作能耗上有以下特點:①反應進料為一次升壓過程,避免了傳統全加氫裝置原料油在兩段反應區之間的升壓、降壓、再升壓的過程,節約電耗;②反應產物只經過一次降溫冷卻過程,不設置加氫脫蠟進料加熱爐、加氫脫蠟/補充精制熱高分空冷器,避免了傳統兩段全加氫裝置反應產物冷卻、升溫、再冷卻的過程,節省了電耗和燃料氣消耗;③只設置一套循環氫系統,機械效率更高,節省電耗;④反應部分流程更短,加氫處理、加氫脫蠟、補充精制反應器采用一段串聯流程,管線與設備熱損失少,節省燃料消耗;⑤不設置加氫處理反應產物低壓蒸汽汽提,節省蒸汽消耗。

以加工量200 kt/a的環烷基潤滑油加氫裝置進行對比,具體公用工程消耗及能耗見表6。由表6可見,高壓汽提型全加氫潤滑油裝置與傳統兩段法全加氫型潤滑油裝置比較,能耗減少約12%,節能效果顯著。

表6 兩種加氫流程能耗對比

3 結 論

通過在全加氫型潤滑油生產裝置中引入高壓氫氣汽提技術,將傳統的一段加氫處理和二段加氫脫蠟-補充精制兩個反應系統整合為一段串聯系統,既優化了原有的加工流程,減少了裝置占地,又能節省約8%的裝置投資,同時全裝置能耗下降約12%,對國內煉油廠今后新建生產APIⅡ、Ⅲ類基礎油和環烷基基礎油裝置具有指導示范作用,該技術有望得到越來越廣泛的應用,經濟效益和社會效益顯著。