選擇性催化還原系統在重油催化裂化煙氣脫硝中的應用

周梓楊,關永恒

(中國石化廣州分公司,廣州 510726)

中國石化廣州分公司(簡廣州石化)重油催化裂化裝置于1990年10月4日建成投用。該裝置的設計加工能力為1.0 Mt/a,加工由減壓渣油、脫瀝青油和減壓蠟油(包括冷蠟和熱蠟)混合而成的重質油,主要產品包括90號汽油、輕柴油、油漿和液化氣。同時,在加工過程中催化裂化再生器會排放大量的再生煙氣,其中含有大量的NOx等污染物,是石化廠最大的大氣污染源之一[1]。

2015年,環保部出臺《石油煉制工業污染物排放標準(GB 31570—2015)》,提出了更加嚴格的再生煙氣NOx含量排放要求,并明確要求現有企業自2017年7月起執行新標準,煉油化工廠普遍面臨著外排煙氣NOx含量難以達標的難題。廣州石化地處污染物排放敏感區,執行GB 31570—2015中敏感區NOx特別限值排放標準[ρ(NOx)≤100 mg/m3],比GB 31570—2015中的一般標準[ρ(NOx)≤200 mg/m3]更為嚴格。因此,對原有脫硝工藝的升級改造已迫在眉睫。

此前,廣州石化已采取了添加脫硝助劑的辦法來降低NOx含量,外排煙氣中的NOx質量濃度一度從210 mg/m3降至110 mg/m3[2],但隨著新標準的執行,公司所要面對的環保形勢依然嚴峻。為適應新的環保標準,廣州石化于2017年7月對重油催化裂化裝置進行大修,并在CO鍋爐省煤段增設了選擇性催化還原(SCR)脫硝模塊,以降低NOx排放量。2017年8月裝置重新投入運行,累計運行18個月,重新投用1年多以來,裝置運行比較平穩,NOx質量濃度降至80 mg/m3以下,達到了達標排放的目的。本課題主要介紹了SCR脫硝模塊在廣州石化重油催化裂化再生煙氣脫硝處理的應用情況。

1 SCR工藝流程簡介

1.1 SCR反應原理

SCR是指在一定的溫度及催化劑的作用下,還原劑有選擇性地與再生煙氣中的NOx發生反應生成無毒無污染的N2和H2O,從而降低煙氣中NOx的濃度,還原劑可以是尿素和氨等。廣州石化選用托普索公司DNX-FCC催化劑,采用氨作為還原劑,在380 ℃條件下對再生煙氣進行噴射,以達到降低再生煙氣中NOx濃度的目的。此工藝直接利用鍋爐內低溫省煤器上部的380 ℃左右的溫度,創造高溫條件以驅動氨與NOx進行選擇性還原反應,因此并不需要另設體積龐大的反應塔,具有投資成本低、安裝時間短等優點,脫硝主反應如下所示:

由主反應方程式可知,NOx去除率主要取決于加入的氨的量(用氨氮比來表征,即NH3與NOx的摩爾比)。在高氨氮比下,可以達到很高的NOx去除率,但需要注意的是,隨著氨投加量的增加,煙氣中未能參加反應的氨的量也會因此增加,增大了氨逃逸量,本裝置設計的氨逃逸量低于2.5 mg/m3。同時,再生煙氣中除了含有NOx外,還含有一些硫的氧化物,如SO2和SO3,當鍋爐中氨逃逸量和含氧量足夠大時會發生一些次級反應,如下所示:

其中,生成的(NH4)2SO4和NH4HSO4在溫度高于230 ℃時以固體顆粒的形式存在,NH4HSO4在溫度為180~230 ℃時以液態的形式存在,且具有很強的黏結性,容易導致黏污、堵塞等問題[3]。

1.2 托普索公司DNX-FCC催化劑

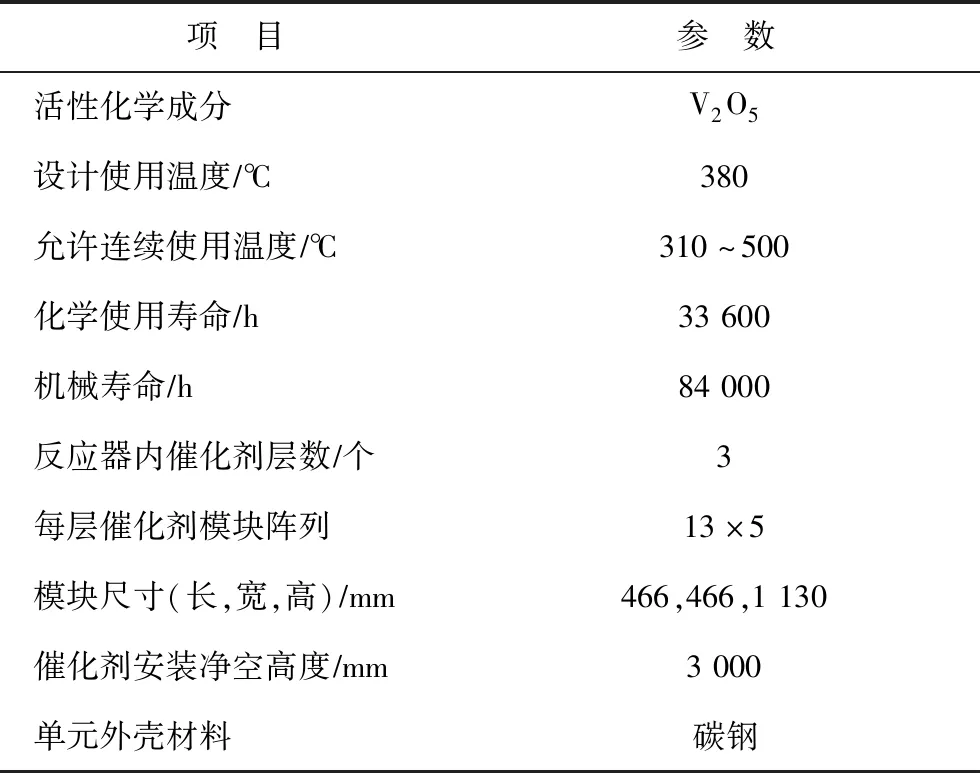

脫硝催化劑的選型直接影響著煙氣脫硝主反應的效率,此次增設的SCR脫硝模塊要求脫硝催化劑具有以下性能:①催化劑能在余熱鍋爐正常負荷下運行,并在煙氣溫度310~500 ℃條件下長期穩定運行而不產生任何損壞;②能有效防止鍋爐飛灰在催化劑中黏污、堵塞,避免出現中毒情況;③催化劑孔體積能滿足NOx排放濃度和氨的逃逸率等的要求。為此,廣州石化選用了托普索公司DNX-FCC催化劑,該催化劑具有良好的機械強度和使用壽命,能滿足SCR脫硝模塊的多種需求,其相關技術參數如表1所示。

表1 DNX-FCC催化劑的技術參數

1.3 SCR工藝流程

SCR脫硝模塊主要由氨供應系統、氨噴射及混合系統、反應系統、廢氨處理系統和吹灰器組成,其工藝流程如圖1所示。

圖1 SCR脫硝模塊工藝流程示意

首先,來自液氨儲罐的液態氨在氨氣發生器與來自界外的高溫除氧水進行換熱,使液態氨蒸發為氣態氨,并進入氨氣緩沖罐;同時,來自稀釋風機的稀釋風在加熱系統被加熱至310 ℃,然后稀釋風與氨氣于氨氣/空氣混合器按比例混合,并被噴氨格柵噴出;安裝在CO鍋爐低溫省煤段的SCR反應器能提供脫硝反應所需要的380 ℃左右的高溫及DNX-FCC脫硝催化劑,使含有NOx的再生煙氣與氨氣發生脫硝反應生成無毒無污染的N2和H2O,從而降低煙氣中的NOx濃度,脫硝后的凈化煙氣排入后續煙氣脫硫除塵裝置進行脫硫除塵處理;而生產過程中所產生的廢氨在廢氨稀釋罐經新鮮水稀釋,并由廢氨水泵抽出送至含硫污水系統作進一步處理。此外,由于入口煙氣未經除塵和脫硫處理,為了避免煙塵堆積覆蓋SCR反應器催化劑從而降低脫硝效率,廣州石化在SCR反應器頂部安裝了飛灰整流器和蒸汽吹灰器,飛灰整流器可將煙塵的流向在接觸第一層催化劑之前調整為豎直方向,這有助于降低煙塵堆積量及催化劑磨損,同時,由蒸汽吹灰器進行定期吹灰,可大大降低煙塵堆積量,用于吹灰的中壓蒸汽由鍋爐自產的過熱蒸汽提供。

2 SCR脫硝模塊操作參數

2.1 SCR反應器入口煙氣參數

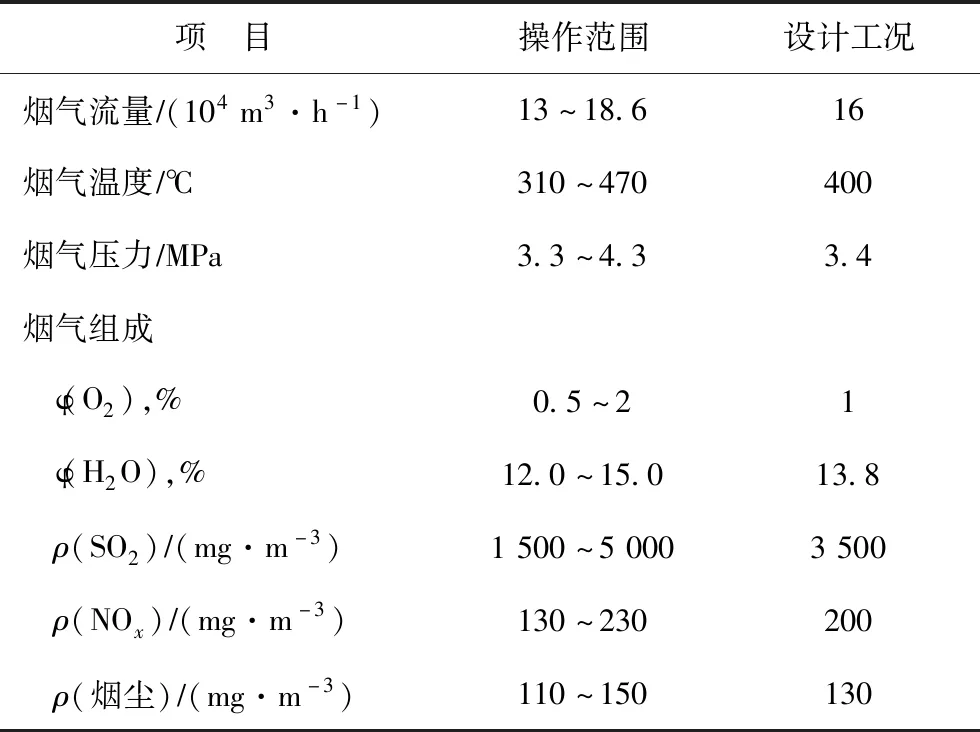

CO鍋爐通過補充瓦斯和空氣將再生煙氣中的CO進行燃燒,產生的熱量用于生產蒸汽。同時,CO鍋爐也是NOx的生成場所,煙氣中的CH,CH2,C2H等基團會與空氣中的N2反應生成HCN、CN等中間產物,這些中間產物能與火焰中形成的O、OH等基團反應生成NOx。研究表明[4],爐內溫度越低,中間產物的形成量就越少,為降低NOx的形成量,應在保證余熱回收量足夠的情況下盡可能降低爐膛溫度,為此,將爐溫內控指標設置為不高于830 ℃。再生煙氣先后通過CO鍋爐水保護段、一級過熱段、二級過熱段、一級蒸發段、二級蒸發段和高溫省煤段,最后進入安裝有SCR反應器的低溫省煤段,SCR反應器入口煙氣參數如表2所示。

表2 SCR反應器入口煙氣參數

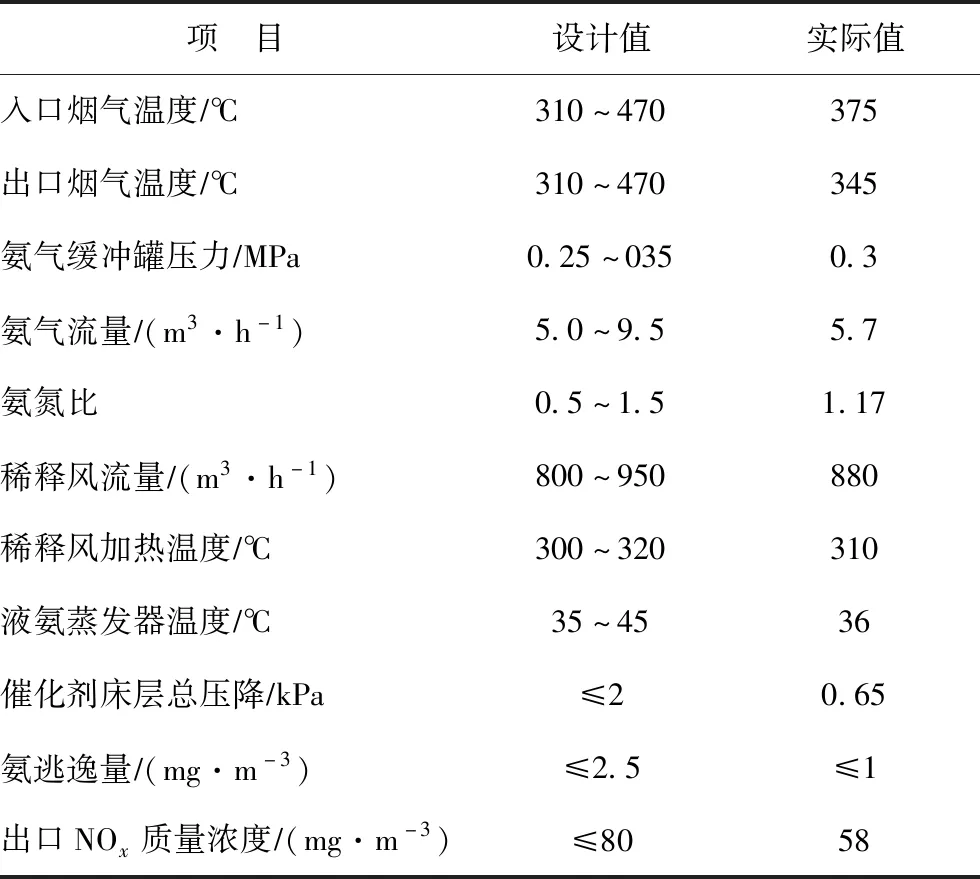

2.2 SCR反應器脫硝操作參數

SCR脫硝模塊于2017年6月安裝完成并正式投用,因SCR系統為首次使用,裝置運行初期出現了脫硝效果不佳和波動較多等難題,但在現場技術人員不斷地摸索和努力攻關下,基本攻克了以上難題,并于9月開始實現高負荷連續運行,主要操作參數如表3所示。

從表 2和表3 可以看出,煙氣流量、SCR脫硝模塊出入口煙氣溫度、氨氣緩沖罐壓力、氨氣流量、氨氮比、稀釋風流量、稀釋風加熱溫度、液氨蒸發器溫度、催化劑床層總壓降等操作參數實際值均在設計指標范圍內,在此工藝條件下,氨逃逸量優于設計標準,NOx質量濃度可降至80 mg/m3以下,優于《石油煉制工業污染物排放標準》GB 31570—2015中敏感區特別排放限值標準。

表3 SCR反應器脫硝操作參數

3 SCR脫硝模塊運行效果分析

3.1 SCR脫硝效果分析

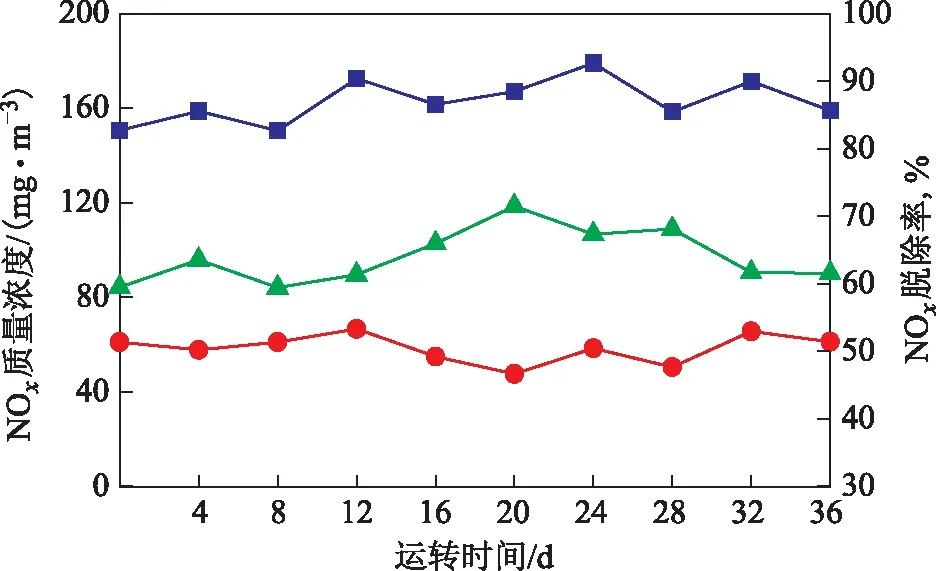

2017年9月技術攻關完成后,每隔4天取樣分析SCR脫硝模塊進出口煙氣中NOx濃度,分析方法參照GB 31570—2015中第6.3項“大氣污染物監測與分析”,結果如圖2所示。

圖2 SCR脫硝模塊的脫硝效果■—入口煙氣; ●—出口煙氣; ▲—脫除率

由于SCR脫硝效率受到入口煙氣的性質及組成、脫硝操作條件、催化劑活性、氨逃逸量、反應物混合程度等多個因素的共同作用[5],所以客觀上,單個或多個以上條件的不穩定均可造成脫硝效率的波動,導致NOx脫除率并不十分穩定。由圖2可以看出:在入口煙氣NOx質量濃度為150.7~172.6 mg/m3時,雖然NOx脫除率有所波動,但始終保持在60%以上,凈化氣中的NOx質量濃度則始終不高于65.7 mg/m3,達到設計標準,優于廠控指標80 mg/m3以下的要求;且平均質量濃度由162.9 mg/m3降至58.4 mg/m3,遠優于《石油煉制工業污染物排放標準》GB 31570—2015中敏感區特別限值排放標準。

3.2 SCR催化劑床層壓降變化分析

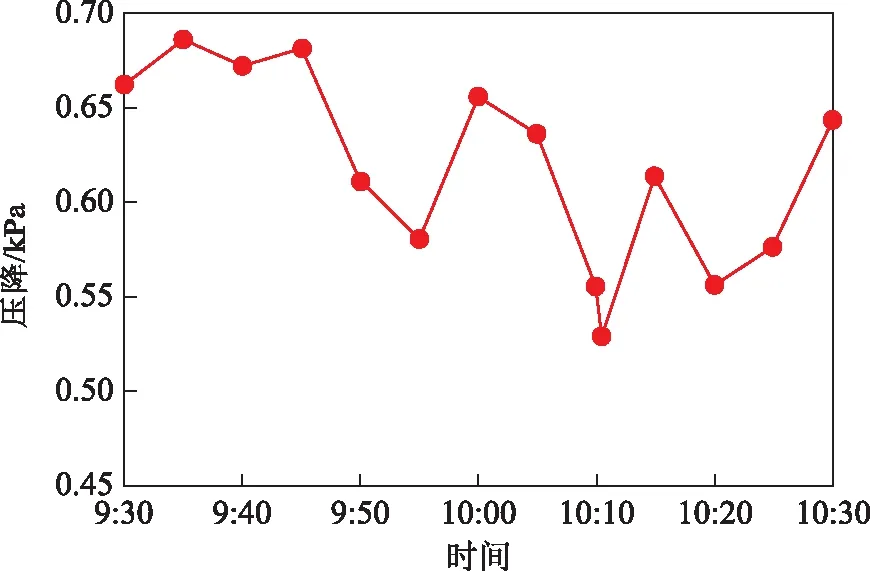

DNX-FCC催化劑床層壓降是SCR脫硝模塊的一個重要指標。隨著脫硝模塊的長周期運行,再生煙氣中夾帶的顆粒物(即煙塵)會覆蓋在DNX-FCC催化劑床層上,造成催化劑床層堵塞、壓降增大;同時由于堵塞減少了催化劑與煙氣的接觸面積,因而會降低脫硝主反應的效率。為了避免催化劑床層的堵塞現象,生產過程中采用中壓蒸汽對催化劑床層進行脫硝吹灰操作,每隔12 h吹灰一次,吹灰壓力設定為1.0 MPa。為研究吹灰前后催化劑床層壓降變化,于2019年2月20日9:30進行吹灰操作,并準確記錄9:30—10:30期間催化劑床層壓降隨時間的變化,如圖3所示。

圖3 SCR脫硝模塊催化劑床層總壓降

由圖3可以看出,隨著脫硝吹灰的進行,催化劑床層壓降先呈現大致下降的趨勢,并于10:11達到最小值,為0.52 kPa,此時,脫硝吹灰已經完成并結束操作。隨著再生煙氣繼續進入SCR脫硝模塊催化劑床層,新的煙塵繼續覆蓋在床層表面,于是壓降又逐漸上升。

3.3 SCR反應器運行中存在的問題

3.3.1 爐膛溫度對入口NOx濃度的影響CO鍋爐是NOx的生成場所,NOx生成過多會增大SCR反應器入口NOx濃度,加大SCR脫硝模塊處理負荷。影響NOx生成的因素大致可分為2類:燃料特性和燃燒條件。燃料特性指的是燃料本身的NOx含量;燃燒條件包括爐溫、燃風比、煙氣停留時間和過剩氧濃度等。由于廣州石化用作CO鍋爐燃料的瓦斯熱值較高,容易造成爐膛溫度超標,使入口NOx濃度偏高現象時有發生,目前的解決措施是將爐溫內控指標設置為不高于830 ℃,當爐溫超標時聯系生產調度部降低瓦斯熱值;嚴格控制鍋爐風機的送風量,避免過剩氧濃度大量增加,而降低CO對NOx的還原作用。

3.3.2 噴氨自動調節相對滯后的影響由于SCR脫硝反應取樣測量系統具有延遲性,使噴氨自動調節相應滯后,延遲時間可達到2~3 min,當入口煙氣NOx濃度變化較大時,會導致噴氨量過大或過小,嚴重影響NOx脫除率。由脫硝主反應方程式可知,當噴氨量不足時,反應不夠充分,出口NOx濃度容易超標;而當噴氨量過大時,一方面會增加生產成本,造成氨的二次污染,另一方面會生成有害的副產品(NH4)2SO4和NH4HSO4,加劇了對裝置的堵塞和腐蝕,并且(NH4)2SO4和NH4HSO4會與CO鍋爐的灰分黏結成體積較大的顆粒物,并以較大的沖擊力沖刷省煤段的管束,省煤段管束長時間受到沖刷會使管壁變薄,最終甚至出現泄漏的現象。目前采取的辦法是加強鍋爐吹灰操作,嚴格控制氨逃逸量,減少(NH4)2SO4和NH4HSO4的生成,并盡可能保持入口煙氣組成、溫度和流量穩定,避免較大波動。

3.3.3 氨逃逸量對后續煙氣脫硫外排水的影響

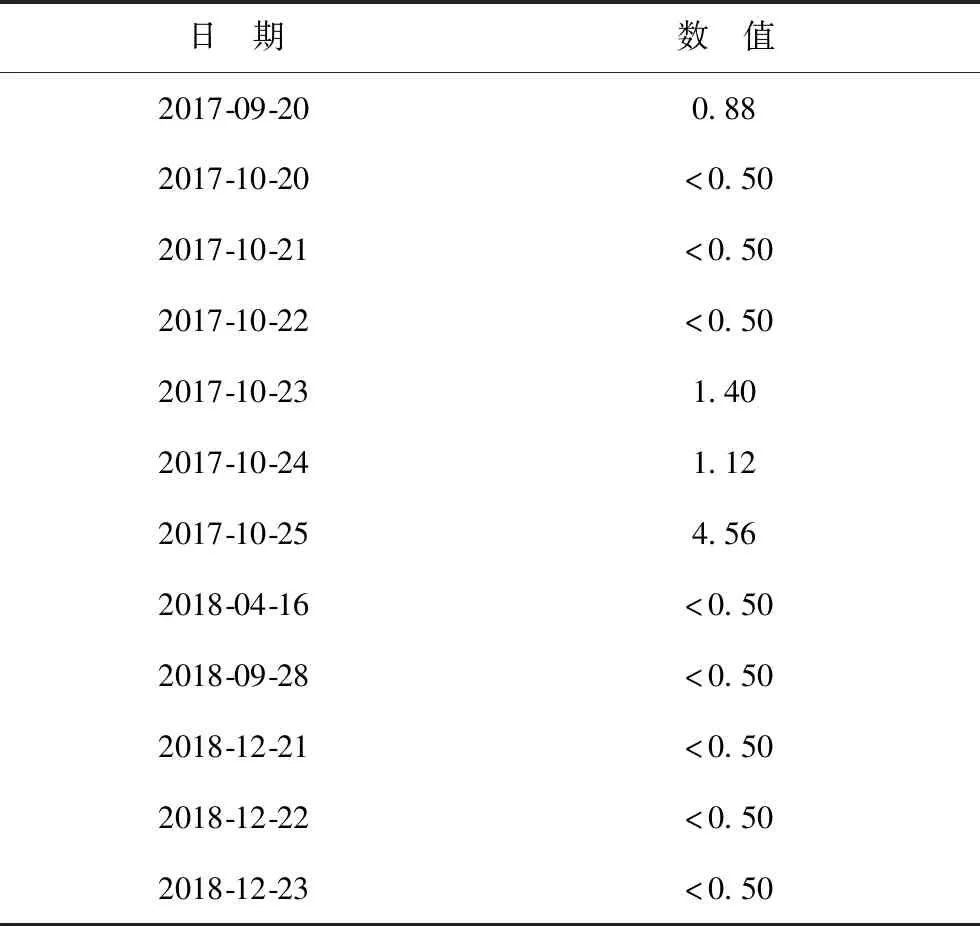

由副反應方程式可知,當噴氨量過大時,會增大氨逃逸量,生成有害的副產品(NH4)2SO4和NH4HSO4,除了有腐蝕和堵塞的危害外,考慮到氨溶于水后會電離出銨根離子(NH4+),以及副產品中也有銨根離子產生,理論上會增大后續煙氣脫硫外排水的氨氮含量。自SCR脫硝模塊投用以來,廣州石化針對外排水氨氮含量的采樣分析共進行了12次,分析方法參照GB 31570—2015中第6.2項“水污染物監測與分析”進行,分析結果如表4所示。

表4 外排水氨氮質量濃度 mg/L

廣州石化地處污染物排放敏感區,外排廢水氨氮指標執行GB 31570—2015中“水污染特別限值排放標準”,要求氨氮質量濃度不大于5 mg/L。由表4可知,2017年10月25日,外排水的氨氮含量達到最高值,質量濃度為4.56 mg/L,并未超出新標準;而且在長周期運行過程中,外排水氨氮含量多數處于低水平,質量濃度小于0.50 mg/L,可以認為SCR脫硝模塊在實現脫硝的同時并未對后續煙氣脫硫外排廢水的污染物濃度造成影響。此外,外排水將會送至污水場進行進一步處理,繼續降低外排廢水污染物濃度。

4 結 論

廣州石化在重油催化裂化CO余熱鍋爐省煤段加裝SCR脫硝模塊后,運行效果良好,外排煙氣中NOx濃度顯著降低,在實現脫硝的同時并未對后續煙氣脫硫外排廢水污染物濃度造成影響,NOx質量濃度由162.9 mg/m3降至58.4 mg/m3,優于廠控指標80 mg/m3以下的要求,滿足GB 31570—2015中敏感區特別限值排放標準。