燒結工藝對Fe/輝石基高熵陶瓷顯微結構的影響

陳偉麗,李保衛,張雪峰1,,賈曉林,徐文策1,

(1.內蒙古科技大學理學院,包頭 014010; 2.內蒙古科技大學白云鄂博礦多金屬資源綜合利用重點實驗室,包頭 014010)

1 引 言

高熵合金[1]的迅速發展刺激了高熵非金屬材料的研究。高熵化合物,包括氮化物、碳化物、氧化物和其他化合物,正在引起人們的極大興趣[2-3]。高熵陶瓷屬于多主元高熵材料,是基于“多元高混亂度”的設計思想而提出的新型材料,具有高強度、高硬度、耐腐蝕、抗磨損和良好的高溫熱穩定性等優點。利用大宗固廢主要含有硅、鋁、鐵、鈣、鎂、鈉、鉀及鉻、銅、鋅、錳、鎳、鈦、鉛等重金屬等多種元素的高混亂度(高熵)自然屬性,通過高溫處理,使具有高混亂度的不同元素在充分接觸的條件下,利用高溫驅動力,互溶形成均相的玻璃熔體為原料,制備功能/結構高熵陶瓷。白云鄂博礦是71種元素、100多種礦物共存世界罕見的多金屬共伴生礦,其尾礦富含制備輝石相高熵玻璃陶瓷的多種元素。根據這一特點,可利用白云鄂博尾礦制備具有高混亂度的高熵陶瓷材料。李保衛課題組[4-5]根據材料熵值概念,大膽提出并制備了高熵陶瓷。

白云鄂博礦主要以選鐵為主,在選礦過程中大量的有用礦物沒有被有效回收都堆積到尾礦庫中,形成固體廢棄物,這些礦物中除多種重金屬遺留還有能夠制備Fe/輝石基高熵陶瓷的主要原料。其制備的陶瓷材料具有良好的力學性能和抗腐蝕的特性[6-8],但質脆是其工業應用的主要障礙。可添加金屬顆粒通過金屬相彌散增韌陶瓷的原理來達到提高陶瓷材料性能的目的[9-15]。本文以硅鐵作為脫氧劑添加到制備輝石系礦渣高熵玻璃陶瓷的水淬渣中,利用傳統燒結、微波燒結和放電等離子燒結工藝制備Fe/輝石基高熵陶瓷材料,并探討三種工藝對樣品的物相、顯微結構及密度的影響。

2 實 驗

2.1 樣品制備

實驗采取常壓燒結、微波燒結、放電等離子燒結(SPS)制備Fe/輝石基高熵陶瓷樣品。將水淬渣及硅鐵兩種粉末放入球磨機中球磨并混料,使混合粉末的粒徑低于45 μm。將混好的粉末放入φ55 mm的磨具中以50 MPa的壓力壓制成型,之后進行微波燒結和常壓燒結;另取粉末放入φ35 mm的石墨模具中預壓,再以50 MPa的燒結壓力進行放電等離子燒結(SPS)。分別在電阻爐(Brother-XD-1600)、微波加熱爐(DLGWBY-B400變頻微波加熱爐)和SPS爐中對樣品進行熱處理,最終得到Fe/輝石基高熵陶瓷樣品,其中微波燒結過程中選用碳化硅為吸熱介質。

2.2 結構與性能表征

利用三種燒結技術得到的Fe/輝石基高熵陶瓷樣品破碎研磨粒徑小于74 μm,用X射線衍射儀 (Panalytical X’pert Pro Powder)檢測燒結粉體樣品的晶體結構,選用Co靶,X射線波長為0.179 nm。用德國Zeiss Supra 55 FESEM場發射掃描電子顯微鏡以及配套的能譜儀(EDS-Xmax-20)對樣品微區的顯微組織形貌、元素組成進行分析表征,并確定微區成分。采用Archimedes排水法測量樣品的密度。采用HV-SOA型維氏硬度計檢測硬度:在拋光樣品表面進行6次壓痕實驗并取平均值,其中施加載荷10 N,載荷保持時間15 s。

3 結果與討論

3.1 物相組成

圖1 傳統燒結,SPS和微波燒結工藝制備的樣品的XRD圖譜Fig.1 XRD patterns of sample prepared by conventional sintering, SPS and microwave sintering processes

圖1為常壓燒結、放電等離子燒結(SPS)和微波燒結三種燒結工藝得到樣品的XRD物相圖譜。根據燒結原理[16],物質間發生重排、轉制等現象。隨溫度升高,物質間發生了化學反應,2Fe2O3+3Si=4Fe+3SiO2。可見,作為脫氧劑的硅鐵脫去鐵氧化物中的氧,生成單質鐵和二氧化硅,二氧化硅與水淬渣中的化學元素在熱力的驅動作用下發生擴散和遷移從而生成輝石相。從圖1可見,三種工藝制備的樣品的主晶相為單斜晶系的輝石相Ca(Mg,Fe,Al) (Si,Al)2O6,JCPDS 41-1483)和第二相立方晶系的單質鐵相,但因三者的加熱方式不同,各自產生了不同的次生相。同時,三者均有鐵鉻尖晶石相(FeCr2O4,JCPDS 89-3855)出現。

常壓燒結的加熱原理以熱量輻射由外向內傳導加熱為主。在常壓燒結過程中,由于熱處理時間較長且無氣氛保護,硅鐵中的金屬鐵發生氧化形成鐵氧體。鐵氧體中鐵離子容易與輝石相中鎂離子發生類質同相取代參加輝石相晶體結構組成,因此,只有少部分鐵以單質形式存在。可見,在無氣氛保護不利于完全形成為Fe/輝石基高熵陶瓷。

從圖1的SPS工藝得到的Fe/輝石基高熵陶瓷樣品粉末的XRD圖譜中可見,樣品次生相為單斜晶系的鐵透輝石相(CaMg0.52Fe0.48(Si2O6),JCPDS 87-0701)和立方晶系的單質硅。根據SPS的工作原理可知,該燒結過程,反應快,真空度高。通過施加脈沖電流可以激發顆粒間的局部放電,產生瞬時的高溫從而使顆粒表面活化,硅鐵迅速還原氧化鐵生成單質鐵和單質硅,只有少量的鐵離子固溶于輝石而形成鐵輝石相。

在圖1微波燒結工藝制備的Fe/輝石基高熵陶瓷樣品粉末的XRD圖譜中可知,微波燒結制備的樣品粉末的輝石相和金屬相的衍射峰與SPS工藝制備的樣品粉末的相同,但明顯強于其他兩種燒結方式,且雜峰較少,說明其樣品結晶性最強,物相更純。樣品是在比較穩定的具有還原性且吸波性能較好的碳化硅吸波介質中制備的,在物質發生反應過程中,硅鐵中的硅幾乎完全參與反應并進入輝石相中。這一現象說明微波效應對陶瓷的制備起到了一定的作用[17]。

可見,盡管原料相同,但經三種工藝制備的樣品物相結構并不完全相同,并且SPS燒結和微波燒結樣品的結晶度更高,這均取決于燒結工藝的各自加熱特征和燒結環境。

3.2 顯微組織

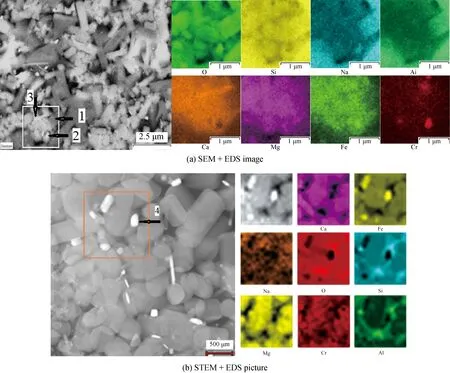

圖2為利用常壓燒結工藝制備含鐵量為17wt%的Fe/輝石基高熵陶瓷樣品的掃描電子背散射顯微圖譜和微區的EDS圖譜:(a)SEM+EDS能譜面掃描分析,(b)STEM+EDS能譜面掃描分析。圖2(a)表明,常壓燒結樣品中形成了分布均勻的短柱狀晶,其橫截面呈現假四邊形,這和熔融法制備CMAS系的微晶玻璃的主晶相為輝石相的研究結果一致[18],并且與圖1(a)XRD分析結果結合可知,該柱狀晶即為輝石主晶相。圖2(a)的微區EDS能譜面掃描結果表明,灰色的柱狀晶區域(箭頭1所指)中Na、Al、Si和O元素富集,為鈉長石,灰白色柱狀晶區域(箭頭3所指)中Ca、Mg、Al、Si、Fe和O為輝石相,亮白區(箭頭2所指)還有少量Fe、O和Cr元素富集。由圖2(b)可知,一些亮色區(箭頭4所指)為Fe單質富集區。根據前人研究已知,一方面Cr元素具有與Fe元素相同的偏聚規律,形成鐵鉻尖晶石作為形核劑促進輝石相晶體析晶[19]。

圖2 常壓燒結樣品的SEM照片和EDS能譜分析Fig.2 SEM, STEM images and EDS analyses of the sample prepared by conventional sintering

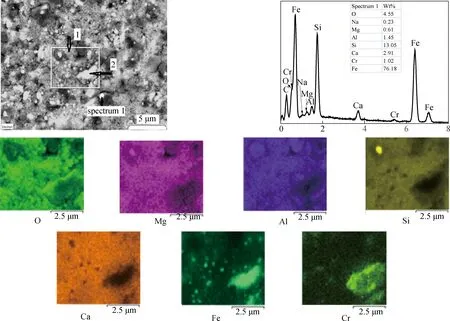

圖3為利用微波燒結工藝制備含鐵量為17wt%的Fe/輝石基高熵陶瓷樣品的掃描電子背散射顯微圖譜和微區的EDS圖譜。由圖3可見,微觀組織主要有兩種骨架:大量灰白色的基體形成連續的主體框架,亮白的顆粒或片狀組織分布于基體上,兩者相互交織在一起。此外,在骨架間還夾雜些黑色組織。由圖3的能譜面掃圖及點掃(Spectrum 1)可見,顯微組織中的大量灰白色區域含有元素O,Mg,Ca,Si,Fe,為主晶相輝石相區(箭頭1所指),亮白色區(箭頭2所指)主要含有金屬鐵,間或有單質硅,部分區域為形核劑的FeCr2O4,亮白色區域Fe峰最高,說明這一色區的成分以金屬Fe相為主。深灰色區域含有元素O,Al,Na,Si,構成鈉長石雜質相。由上分析可見,輝石相作為基體,金屬鐵生長在該骨架上構成Fe/輝石基高熵陶瓷。

圖3 微波燒結工藝制備樣品的背散射掃描電子顯微照片和EDS微區能譜面掃描圖Fig.3 SEM backscattered electron image and EDS surface scanning picture of the sample prepared by microwave sintering

圖4為含鐵量為17wt%經過放電等離子燒結的Fe/輝石基高熵陶瓷樣品的掃描電子背散射顯微圖譜和微區的EDS圖譜。從背散射的顯微照片可見,在30 min的燒結過程中逐漸施以單邊軸向壓力到50 MPa,促進了顆粒的重排和致密。根據背散射掃描電子像成像原理:背散射顯微照片中襯度亮的區域為原子序數高的元素的富集區,所以從EDS微區分析可知,灰色區域中Ca、Mg、Al、Si和O元素富集,主要以輝石相賦存,亮白色區域(Spectrum 3)中主要以金屬鐵相為主,部分鐵相周圍包圍SiO2(spectrum 2),表明作為脫氧劑的硅鐵在高溫高壓環境中參與2Fe2O3+3Si=4Fe+3SiO2反應,但SiO2尚未進入輝石相中。總體上,樣品以透輝石相位基體,金屬鐵相嵌布在其中,構成Fe/輝石基高熵陶瓷。

圖4 SPS工藝制備樣品的背散射掃描電子顯微照片和EDS微區能譜面掃描圖Fig.4 SEM backscattered electron image and EDS surface scanning picture of the sample prepared by SPS

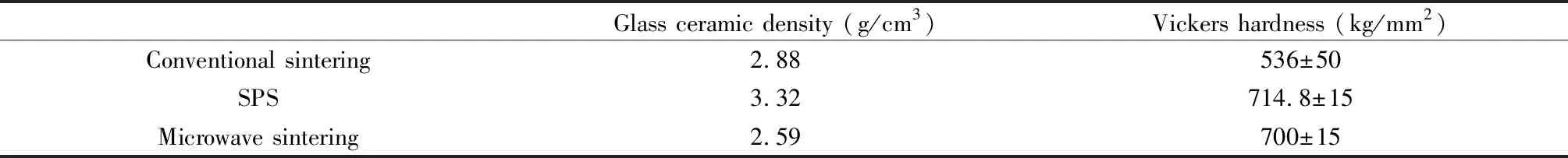

Glass ceramic density (g/cm3)Vickers hardness (kg/mm2)Conventional sintering2.88536±50SPS3.32714.8±15Microwave sintering2.59700±15

3.3 密度和硬度

表1為不同燒結工藝制備的Fe/輝石基高熵陶瓷的密度、顯微硬度的對比。從表1中可見,用SPS工藝制備的Fe/輝石基高熵陶瓷的密度和維氏硬度都高于其他兩者,但微波燒結制備的樣品的密度相比最小,傳統燒結得到的樣品的維氏硬度最小。

陶瓷材料的密度與其晶相結構、元素配位數變化,空間空隙的尺寸等因素密切相關[20]。在燒結過程中,微粒或晶粒尺寸、形狀等均會發生變化,隨著燒結過程中的致密性的進行,氣孔形狀或尺寸發生改變,甚至完全消失[21]。SPS燒結和微波燒結過程中快速完成顆粒的重排和傳質,根據燒結理論[16],這個過程對應于燒結中期,又因保溫時間短,晶粒來不及長大[22-23],但氣孔排除良好。所以,根據SPS工藝的特點,隨溫度升高,燒結壓力也隨之增大,Fe/輝石基高熵陶瓷在形成的過程中能夠有效排出氣體,燒結體非常致密,幾乎不存在氣孔,其密度達到3.32 g/cm3,高于其他兩種制備方法。但是對于常壓燒結制備的樣品,由圖2(a)可知,燒結體的孔隙雖然尺寸較小,但孔隙數量較多。根據微波直接與材料耦合及其具有選擇性加熱的特點,由于不同材料、不同物相對微波的吸收差異[24],盡管材料相同,但不同燒結工藝制備的樣品的物相也有所不同,又因為微波均勻加熱的特性實現致密化,使得微波燒結制備的樣品的密度與其他燒結工藝得到的樣品的密度不同。本研究中含有一定成分金屬鐵,金屬鐵與微波相互摩擦,局部產生等離子放電效應形成較小的空隙。因此,微波燒結過程中僅僅促使輝石相晶體發生致密化,但材料整體形成一定數量的小空隙,降低了材料的密度。

材料的硬度主要取決于材料的孔隙度,隨孔隙度的增加而降低[24]。從圖2和表1可知,SPS工藝制備的樣品的致密性最高,維氏硬度最高為714.8 kg/mm2;常壓燒結制備的樣品氣孔相對最多,維氏硬度相對最低為536 kg/mm2。

4 結 論

本研究主要利用三種燒結工藝制備的Fe/輝石基高熵陶瓷。三種不同燒結工藝中晶相主要由Fe相和輝石相兩相組成,并且不同燒結工藝產生了不同的次生相。常壓燒結工藝促進輝石相晶體生長,但不利于金屬鐵相賦存;微波燒結法促進輝石相整體析晶,金屬鐵與微波發生反應降低燒結樣品的致密程度;SPS燒結樣品致密化程度高,樣品密度大。不同燒結工藝對樣品的顯微結構和性能產生不同影響,SPS燒結制備的樣品的密度和硬度在三種燒結工藝制備的樣品中達最優化。