汽車內(nèi)飾件PC片材預(yù)成型工藝優(yōu)化研究

毛宇劍 孫海波 蔣嫻靜 趙曉云 黃繼亭

摘 要:模內(nèi)鑲件技術(shù)(IMD)主要包括膜片預(yù)成型和塑件注塑成型兩個(gè)階段。在IMD工藝過(guò)程中,熱壓預(yù)成型片材的質(zhì)量好壞又直接影響著后續(xù)工藝的運(yùn)行以及最終產(chǎn)品的質(zhì)量。目前汽車內(nèi)飾件所用PC片材與保護(hù)膜分離均采用工人手工撕除的方法,嚴(yán)重影響了生產(chǎn)效率,同時(shí),由于片材沖裁過(guò)程中極易翹曲,開裂,制約了良品率。本研究針對(duì)PC片材預(yù)成型工藝,通過(guò)反復(fù)熱壓實(shí)驗(yàn),調(diào)整工藝參數(shù),優(yōu)化了生產(chǎn)工藝,在一定程度上提高了PC片材預(yù)成型件的良品率,提高了經(jīng)濟(jì)效益,并為同類產(chǎn)品的設(shè)計(jì)和生產(chǎn)提供了有益參考。

關(guān)鍵詞:IMD;PC片材;熱成型;優(yōu)化

一、前言

模內(nèi)裝飾(IMD)技術(shù)是一種在注塑模具內(nèi)放置印刷有修飾紋理或圖案薄膜來(lái)裝飾塑料件外觀表面的新技術(shù),可應(yīng)用于如空調(diào)出風(fēng)口面板、儀表盤面板、中控面板等汽車內(nèi)飾塑料件。IMD技術(shù)自從其誕生以后就受到了廣泛的關(guān)注,并經(jīng)歷了長(zhǎng)時(shí)間的發(fā)展和應(yīng)用,也取得了一定的成果。從總體上來(lái)看,國(guó)內(nèi)外學(xué)者對(duì)IMD技術(shù)的研究主要集中在裝飾薄膜的研究、專用模具的開發(fā)和研究及注射工藝的研究。

在IMD工藝過(guò)程中,除了需要高性能的注塑設(shè)備和模具外,片材的壓力成型機(jī)即預(yù)成型設(shè)備以及壓力成型模具同樣非常關(guān)鍵。因?yàn)橹挥懈咝阅艿膲毫Τ尚蜋C(jī)和模具,才能制出高質(zhì)量的預(yù)成型件,進(jìn)而才能保證后序產(chǎn)品的尺寸精度和生產(chǎn)的合格率,即預(yù)成型片材的質(zhì)量好壞直接影響著后續(xù)工藝的運(yùn)行以及最終產(chǎn)品的質(zhì)量。目前,我國(guó)的熱成型機(jī)械大多數(shù)呈現(xiàn)耗能大、效率低、智能控制程度比較低的特點(diǎn),對(duì)于國(guó)內(nèi)的聚合物熱成型機(jī)械企業(yè)而言,它們的產(chǎn)品主要來(lái)源于對(duì)國(guó)外同行業(yè)產(chǎn)品的仿制,也較少有自主知識(shí)產(chǎn)權(quán)的產(chǎn)品。就其成型速度而言,國(guó)內(nèi)目前為20cycles/min到35cycles/min,相比國(guó)外而言,如德國(guó) 45cycles/min,日本淺野的35-40cycles/min,仍有較大差距,而這些差距除了來(lái)自于機(jī)械傳動(dòng)設(shè)計(jì)方面外,加熱系統(tǒng)控制也是影響制品質(zhì)量和成型速度的主要部分。

我們針對(duì)某汽車中控面板內(nèi)飾件所用PC片材的生產(chǎn)要求,將加熱后的膜片加壓、沖裁成型;并且結(jié)合PC片材預(yù)成型沖裁后需要撕除保護(hù)膜的需要,我們將通過(guò)優(yōu)化調(diào)整工藝參數(shù),完成PC片材三維成型,提高PC片材成品率。本項(xiàng)目的實(shí)施,為促進(jìn)汽車內(nèi)飾件生產(chǎn)的全自動(dòng)流水線作業(yè)提供了幫助,并為同類產(chǎn)品的設(shè)計(jì)和生產(chǎn)提供有益參考并帶來(lái)可觀的經(jīng)濟(jì)效益。

二、實(shí)驗(yàn)部分

2.1 實(shí)驗(yàn)設(shè)備及片材

設(shè)備:熱成型機(jī)。

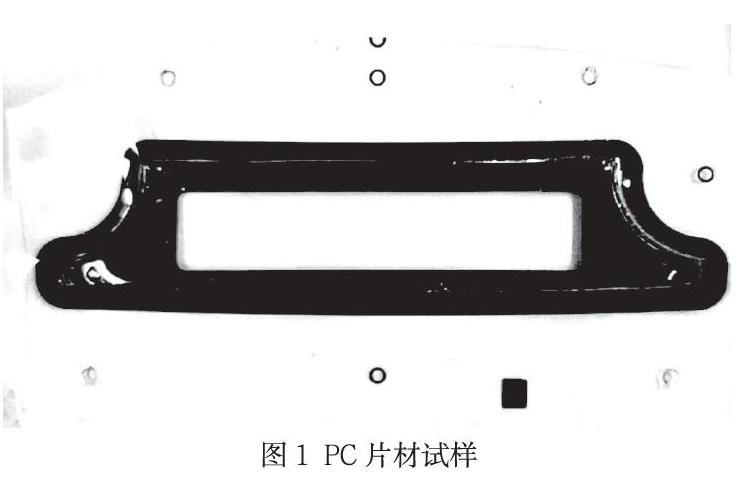

PC片材試樣:PC片材是一種無(wú)定型、無(wú)臭、無(wú)毒、高度透明的無(wú)色熱塑性工程塑料,0.25毫米厚,表面印刷圖案,如圖所示。

2.2 技術(shù)路線

2.3 實(shí)驗(yàn)手段及成果

(1)針對(duì)某汽車中控面板內(nèi)飾件制程工藝需要采用IMD制程被覆三維復(fù)雜曲面膜的生產(chǎn)要求,優(yōu)化其IMD制程工藝需要的PC片材預(yù)成型沖裁模具,使軟化PC片材能準(zhǔn)確地貼合型芯成型,有效地解決了膜片三維成型困難問(wèn)題;我們通過(guò)搜集資料、訪問(wèn)企業(yè),調(diào)研了第一手的資料,目前,浙江汽車內(nèi)飾件注塑生產(chǎn)還沒(méi)有實(shí)現(xiàn)自動(dòng)化,該模具將在后期與注塑環(huán)節(jié)結(jié)合,實(shí)現(xiàn)PC片材加熱、預(yù)成型沖裁、撕除保護(hù)膜、除塵除靜電、注塑等工藝的自動(dòng)化流水線作業(yè)。

(2)PC片材預(yù)成型沖裁模具調(diào)試:通過(guò)反復(fù)沖裁實(shí)驗(yàn),調(diào)整加熱時(shí)間、加熱溫度、保壓時(shí)間、陰陽(yáng)模間隙等工藝參數(shù),優(yōu)化生產(chǎn)工藝,取得各參數(shù)的最佳配合,提高良品率,為同類產(chǎn)品的設(shè)計(jì)和生產(chǎn)提供了有益參考。

三、總結(jié)

本實(shí)驗(yàn)采用的數(shù)據(jù),成型的膜片無(wú)卷角、拉裂、破損等成型質(zhì)量問(wèn)題,提高了片材成型良品率,有助于企業(yè)提高產(chǎn)能,降低成本;實(shí)驗(yàn)結(jié)果保證PC片材與邊料分離,而保護(hù)膜在某一位置連續(xù),這能夠有效解決PC片材三維曲面沖裁后貼敷薄膜難以剝離的難題,有助于推動(dòng)汽車內(nèi)飾件注塑生產(chǎn)自動(dòng)化的實(shí)現(xiàn),為后續(xù)實(shí)現(xiàn)保護(hù)膜與片材的機(jī)械手自動(dòng)撕除,解放人工,提高生產(chǎn)效率,奠定了良好的基礎(chǔ)。

參考文獻(xiàn)

[1] 沈忠良, 鄭子軍, 肖國(guó)華, 等. 汽車中控面板IMD成組模具設(shè)計(jì)[J]. 工程塑料應(yīng)用, 2017,45(1): 70-75.

[2] 高性能的內(nèi)飾片材預(yù)成型機(jī)[J]. 國(guó)外塑料, 2010,28(2): 58-59.

[3] 張玉澎. 聚丙烯發(fā)泡片材的熱成型性研究[J].現(xiàn)代塑料加工應(yīng)用,2002,14(5):19-20.

[4] 胡銘. 淺談嵌件注塑技術(shù)及其自動(dòng)化生產(chǎn)在汽車內(nèi)飾零件中的發(fā)展趨勢(shì)[J]. 時(shí)代汽車, 2019,(15): 123-124,148.

項(xiàng)目支持:2018年浙江省大學(xué)生科技創(chuàng)新活動(dòng)計(jì)劃暨新苗人才計(jì)劃資助項(xiàng)目,項(xiàng)目編號(hào)2018R427004;2019 年國(guó)家級(jí)大學(xué)生創(chuàng)新創(chuàng)業(yè)訓(xùn)練計(jì)劃項(xiàng)目,項(xiàng)目編號(hào)201913001030。