一種封膠方法的改進

徐云甫 任海龍 霍珍一 李繼東 周勇

摘 要:針對裝配過程中涂膠工作存在的手工操作效率低、膠層厚度不均勻、用膠量不受控、膠液使用率低等問題,提出一種基于半自動涂膠機的涂膠方法,設計由氣泵、導管和注膠器組成的涂膠機,涂膠效果、膠接強度及涂膠效率較手工操作顯著提升,最終通過試驗,驗證了該方法的有效性和實用性。

關鍵詞:半自動涂膠機;涂膠;角條;螺紋

1引言

機構、結構類航天器產品各連接件、緊固件需采用連接面涂膠保證連接的可靠性,裝配工作是航天器產品生產制造過程中的一個重要環節,裝配過程中涉及大量的涂膠工作,涂膠質量直接影響產品的膠接性能。

目前,航天器產品裝配過程中的涂膠工作主要是手工操作,膠層厚度、涂膠質量的控制對操作人員的技術水平要求較高,不同人員操作,膠層厚度、膠液使用率、膠液溢出量、工作時長等環節指標離散型較大。而這些關鍵特性不僅影響裝配外觀,而且影響連接質量進而直接影響裝配質量,因此需要嚴格控制。另一方面,航天器產品裝配過程中涉及大量的涂膠和封膠工作,少則幾十、多則上千,單純依賴手工操作,需要耗費較長的工作時間。因此,如何證涂膠質量、穩定性、提高效率是我們需要解決的難題。

針對裝配過程中涂膠工作存在的手工操作效率低、膠層厚度不均勻、膠液使用效率低等問題,本文提出一種基于半自動涂膠機的涂膠和封膠方法,利用半自動涂膠機達到裝配過程中涂膠工作的高效化和高質量,滿足后續大批量緊固件、連接件涂膠工作,確保型號任務的順利完成。

2 目前涂膠方法及存在問題

在生產任務中,存在大量涂膠工作。以某平臺某整星裝配為例,共需裝配近百個角條和上千個緊固件。其中,角條為鋁合金材料,需在角條面均勻的涂膠,如圖1(角條面涂膠的照片)所示,涂膠后將角條和整星結構連接。緊固件需在螺紋連接后逐個進行封膠操作以保證連接的可靠性,如圖2(緊固件封膠的照片)所示。

目前,角條面的涂膠和緊固件連接的涂膠工作完全依賴操作人員手工操作,主要存在以下幾方面的問題:

1)手工涂膠的膠層厚度均勻性差、造成加壓后,膠液溢出量不受控;

2)手工涂膠容易造成膠液溢出過多,后續需花費大量時間清理殘膠,消耗較多輔料;

3)手工涂膠膠液使用率低;

4)手工涂膠速度慢、效率低,以420膠為例,配一次膠使用時間40分鐘,手工涂膠只能涂8根角條;

5)手工涂膠對操作人員技能有一定的要求。

3 涂膠和方法改進方案

3.1 半自動涂膠機

針對上述手工涂膠存在的問題,提出一種基于半自動涂膠機的涂膠方法,利用氣壓實現膠液的自動填充。半自動涂膠機由氣泵、氣管、注膠器3個部分組成,如圖3所示。

半自動涂膠機的工作原理是:通過氣泵產生的氣壓經過導管的傳遞作用于注射器中的膠液,膠液在恒定氣壓的作用下,從注膠器的出膠口連續溢出。

半自動涂膠機有兩種工作模式

持續工作模式:啟動后持續出膠,適用于面接觸零件涂膠

點動工作模式:啟動后定量出膠,適用于緊固件、電纜線固定涂膠

3.2 半自動涂膠機不同參數設定對膠層的影響

氣泵的氣壓量、回壓強度及出膠口規格等參數共同決定了膠層厚度和均勻性兩個關鍵指標。為了得到不同參數下膠層指標,進行了多組工藝試驗:

1)氣壓量對膠層影響

氣壓量主要影響膠層的厚度,不同氣壓量會產生不同的膠層厚度。表1為不同氣壓量產生的膠層厚度量值。

2)回壓強度對膠層均勻度影響

回壓反映的是導管內的阻力,間接反映了膠液的溢出狀態,圖4為不同回壓強度下膠層狀態。

3)出膠口對膠層影響

注膠器中的膠液在氣壓的作用下從出膠口連續溢出,因此出膠口的形狀和參數直接影響膠層的厚度和均勻性。出膠口過窄會造成出膠不暢,過寬則膠液溢出過量。不同形式出膠口對應的涂膠狀態如表2所示。

可見,當出膠口寬度為30mm、縫隙為0.2mm時,角條面的涂膠狀態最為理想。當出膠口出膠口直徑為Φ1mm,最為適合緊固件連接的涂膠。

3.3改進后的操作流程

使用半自動涂膠機進行角條面涂膠的的操作流程如圖5所示,主要步驟如下:

1)將調配好的膠液按照使用量注入到注膠器中;

2)根據要涂膠的角條面寬度尺寸選擇合適出膠口,并將出膠口安裝在注膠器上;

3)根據工藝要求的膠層厚度調整到合適的氣壓量;

4)根據膠層均勻狀態調整回壓強度;

5)確認相關參數調整到位后,對角條面進行涂膠。

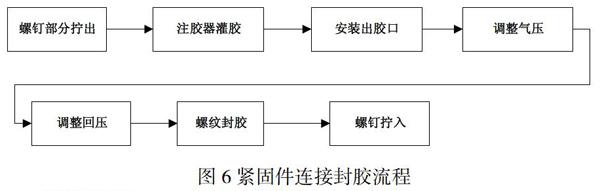

使用半自動涂膠機進行緊固件封膠的操作流程如圖6所示,主要步驟如下:

1)將緊固件螺紋部分擰出;

2)將調配好的膠液按照使用量注入到注膠器中;

3)根據要封膠的螺紋規格選擇合適出膠口,并將出膠口安裝在注膠器上;

4)根據膠層均勻狀態調整回壓強度;

5)確認相關參數調整到位后,對緊固件螺紋部分進行涂膠;

6)涂膠完畢后,將緊固件重新擰入。

4 效果驗證

4.1角條面涂膠驗證

以長800mm角條為例,手動涂膠和使用半自動涂膠機的涂膠效果如圖7所示,可見,使用半自動涂膠機涂膠后,膠層的均勻性得到顯著提升。從涂膠效率來看,手動涂膠耗費時間為5min,使用半自動涂膠機對該角條面進行涂膠,耗時2min,單根角條省時3min,以遙感平臺為例,整星封膠累計節約時間5~8小時,膠液消耗減少30%。而且采用扁口形式的出膠口涂膠,可以有效控制膠層厚度,使膠膜厚度均勻,膠液使用效率更高。通過理化試驗數據,手工涂膠的拉伸強度為23~35Mpa,使用半自動涂膠機的拉伸強度為25~32Mpa,有效保證了膠層的膠接強度和穩定性。

4.2緊固件連接封膠驗證

針對緊固件連接涂膠,傳統的涂膠方法為:將緊固件拆下,手工抹膠緊固件螺紋部分,再將緊固件安裝回原始位置。現使用半自動點膠機封膠,只需將緊固件螺紋部分旋出,涂膠后重新將緊固件旋入。手動涂膠和使用半自動涂膠機的涂膠效果如圖8所示,可見,使用半自動涂膠機涂膠后,膠層的均勻性得到顯著提升,用膠量可控。以某平臺為例,整星手動封膠耗費時間為2天,使用半自動涂膠機對緊固件進行涂膠,耗時為1.5天,用膠量節約膠30%。

5 結論

針對航天器產品裝配過程中涂膠工作存在的手工操作效率低、膠層厚度不均勻、用膠量不受控等問題,本文提出一種基于半自動涂膠機的涂膠方法,通過研究和試驗可以得出以下結論:

1)較手工涂膠,使用半自動涂膠機的涂膠方法,膠層均勻性顯著提升,厚度得到量化控制,涂膠質量穩定性明顯改善;

2)使用半自動涂膠機進行涂膠,單根角條效率提升30%,單個緊固件效率提升30%;減少后續清膠工作量。

3)使用半自動涂膠機進行涂膠減少廢膠量,成本節約;

4)對操作人員的技能水平要求低;

5)通過調整氣壓、出膠口等參數,可以調整膠層厚度、寬度等關鍵特性,以適應不同規格的角條、螺紋,或其他結構形式的涂膠對象。

目前該涂膠方法已應用到多個型號整星結構及太陽翼產品的裝配中,具有很強的適用性和實用性。該解決方案不僅可應用于角條涂膠和螺紋封膠,通過調整參數和出膠口規格,可擴展應用于其他結構形式產品的涂膠。使用半自動涂膠機能夠大大降低操作者的工作強度,提升膠接強度,對提高操作效率,增強裝配可靠性、穩定性方面起到非常重要作用。依托現有成熟工藝技術和工藝方法改進,使裝配過程簡便、快捷、高效,滿足后續批量化研制需求,適應了航天產業的快速發展需要。