變速器輸出法蘭凸緣螺母夾緊力測定方法研究與應用

楊溢 張建剛 王凱

摘 要:準確地測定變速器輸出軸凸緣螺母的夾緊力,對于評估輸出軸的緊固性能是至關重要的。但通過傳統的超聲波進行輸出軸夾緊力測定存在諸多困難。本文通過對副箱輸出結構詳細研究,以里程表轉子的夾緊力-應變為基礎,通過夾緊力標定-數據處理-方法應用三個步驟,得到了一套完整的輸出法蘭軸凸緣螺母的夾緊力測定方法。并將測定方法應用于車間現場,得到了某型變速器輸出軸凸緣螺母的夾緊力值,并通過計算公式得到某型變速輸出軸凸緣螺母的K系數,為隨后評估法蘭的緊固性能提供重要參數依據。

關鍵詞:變速器輸出軸法蘭;凸緣螺母;夾緊力;K系數

1 引言

夾緊力作為緊固性能的重要參數,對緊固性能起著決定性作用。夾緊力過大,會導致夾緊結構的壓潰或螺栓斷裂,夾緊力過小會導致螺母松動緊固失效,因此對于緊固性能的評估的首要工作是夾緊力的測定。

準確地測定變速器輸出軸凸緣螺母的夾緊力值,對于評估輸出軸法蘭的緊固性能有著至關重要的作用。但由于輸出軸的直徑較大,如采用常用的超聲波夾緊力測定方法測定其夾緊力,則會有以下問題,其一,由于我廠的變速器輸出軸的直徑較大,導致其結構的剛度較大,那么在對其應變-夾緊力標定時,會存在標定數據不準的情況;其二,同樣由于直徑較大,在進行超聲波測定時,其超聲波信號反射波長會存在較大差異,影響標定結果。基于上述原因,通過超聲波測定輸出軸的夾緊力值是不可靠的。

通過對我廠的變速器輸出軸結構的詳細研究分析,并結合有限元受力分析,最終發現,大多數的變速器中里程表轉子前端面只與輸出法蘭接觸,后端面只與軸承內圈接觸,在凸緣螺母擰緊時,里程表轉子受力簡單。以某型變速器為例,其輸出軸結構見圖1,可看到,其里程表轉子受力簡單。

本測定方法以里程表轉子的受力及應變測定為基礎,通過里程表轉子的夾緊力-應變標定得到相關應變值,然后通過統計及數據處理方法得到準確的夾緊力-應變曲線,最后將標定曲線應用于現場夾緊力測定,得到變速器的輸出軸法蘭凸緣螺母的夾緊力值。并通過夾緊值計算結構的K系數,為后期的緊固性能評估提供重要參數指導。

2 測定設備及內容

2.1 測定設備

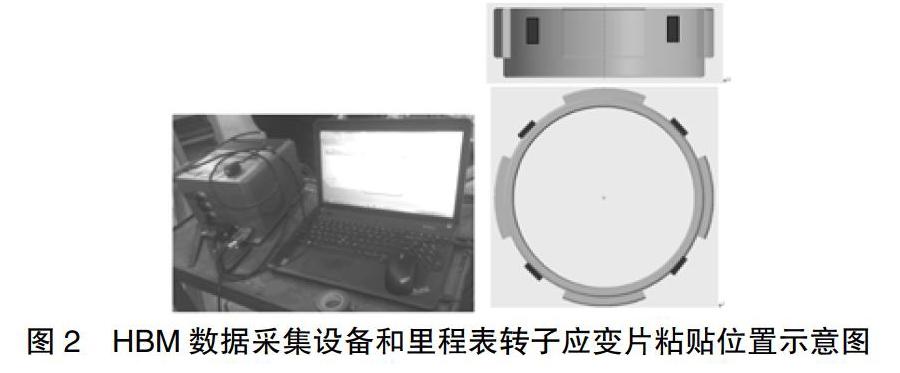

本次試驗為里程表轉子的夾緊力-應變標定試驗,采用的設備有250KN高頻壓力試驗機、HBM數據采集設備、貼好應變片的里程表轉子3個。

2.2 測定步驟

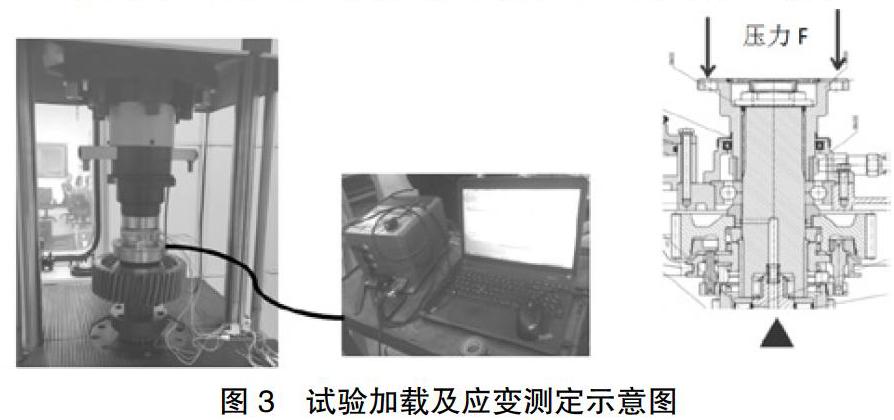

具體試驗步驟如下,試驗加載及應變測定示意圖如圖3所示:

a.將貼好應變片的里程表轉子裝入輸出軸結構中,安裝法蘭盤,不安裝凸緣螺母;

b.將輸出軸結構放到高頻壓力試驗機中央位置,連接應變數據采集設備,將測定應變清零;

c.高頻壓力機對法蘭盤加載,按照每10KN為一增量步,從0KN加載到150KN,測定每次加載的應變值;

d.壓力卸載,轉動轉子90°,重復c操作,再轉動兩次轉子完成c操作;

e.對其余兩轉子進行同樣的應變測定。

3 夾緊力-應變數據處理

3.1 數據處理

本次標定試驗共得到,3個里程表轉子夾緊力-應變數據180組,以采用測試結果3倍標準差離散度最小為數據分析目的,對上述180組數據進行分析梳理,采用線性回歸方法,得到轉子夾緊力-應變標定曲線y=-6.388x-0.001,其中y為應變值,x為夾緊力值。

4 方法應用

為了測定現場裝配按照450Nm的凸緣螺母夾緊力值,將已標定的轉子安裝在裝配車間的主軸上,安裝450Nm要求,擰緊螺母,測定擰緊后的轉子應變值,通過已有的標定曲線,計算出現場的夾緊力值,本次測定了10臺次,車間測定如圖5所示,其夾緊力值及分析參數見表2。

由上述測定得到擰緊扭矩M=450Nm,夾緊力F=62.4KN,按照擰緊系數K=M/Fd得到K=0.144。按照VDI2230計算擰緊系數α=Fmax/Fmin=69.0/56.5=1.22<1.6,擰緊系數α符合VDI2230中規定的電動擰緊工具的α小于1.6的要求。

5 結論

本文通過標定里程表轉子的夾緊力(x)-應變(y)關系,得到關系曲線,通過關系曲線得到實際裝配夾緊力值,共完成了以下幾點工作:

(1)得到夾緊力(x)-應變(y)關系曲線y=-6.388x-0.001;(2)運用標定曲線計算得到車間現場某型變速器擰緊的凸緣螺母夾緊力的均值為62.4KN,根據公式得到其擰緊系數K=0.144;(3)根據VDI2230計算得到擰緊系數α=1.22,滿足VDI2230中規定的電動擰緊工具的α<1.6的要求;(4)為相似結構的夾緊力的測定提供了方法參考指導,為公司節約了委托外單位的研發測定夾緊力的經費開支。

總之,通過上述工作,找到了一種測定凸緣螺母的夾緊力測定方法,得到現場某型變速器凸緣螺母的夾緊力值,為隨后的法蘭緊固性能的評估提供了有力的數據保證。

參考文獻:

[1]VDI2230 第一部分 高強度螺栓連接的系統計算.

[2]副箱分裝工位螺栓擰緊測試分析,阿特拉斯 科普柯.