月牙開槽剪在帶鋼表面處理機組中的應用

丁殿愷

(中冶京誠工程技術有限公司 北京 100176)

1 前言

帶鋼表面處理生產線向著高速、連續、高精度方向發展。通過綜合考慮,將生產線的速度控制在相對高的水平;通過活套、焊機的設置,實現“無頭軋制”,連續生產;通過檢測原件、高精度的剪切設備實現高精度生產。焊機將上卷帶尾和下卷帶頭焊接在一起。通常在焊機后設置月牙剪和切邊圓盤剪,月牙剪切掉焊縫便于圓盤剪進行切邊。某廠鍍錫鍍鉻生產線對切邊后的帶鋼寬度精度要求很高,如按常規將圓盤剪置于入口段,帶鋼經過工藝段后,寬度會有略微變化,不能滿足要求。將圓盤剪置于出口段,影響精度的因素減少,保證了精度要求。由于帶鋼在爐子中的時間有著嚴格的要求,當帶鋼寬度變化時,要求在帶鋼正常運行中完成切邊。月牙開槽剪就是在這樣背景下產生的。它是一種新型設備,具有月牙剪和切邊剪(對切邊質量要求不高時)兩種設備的功能。

2 月牙開槽剪的結構及特點

該設備主要由左右剪體、開口度調整裝置和去毛刺裝置等組成。結構簡單,維護方便。

2.1 剪體

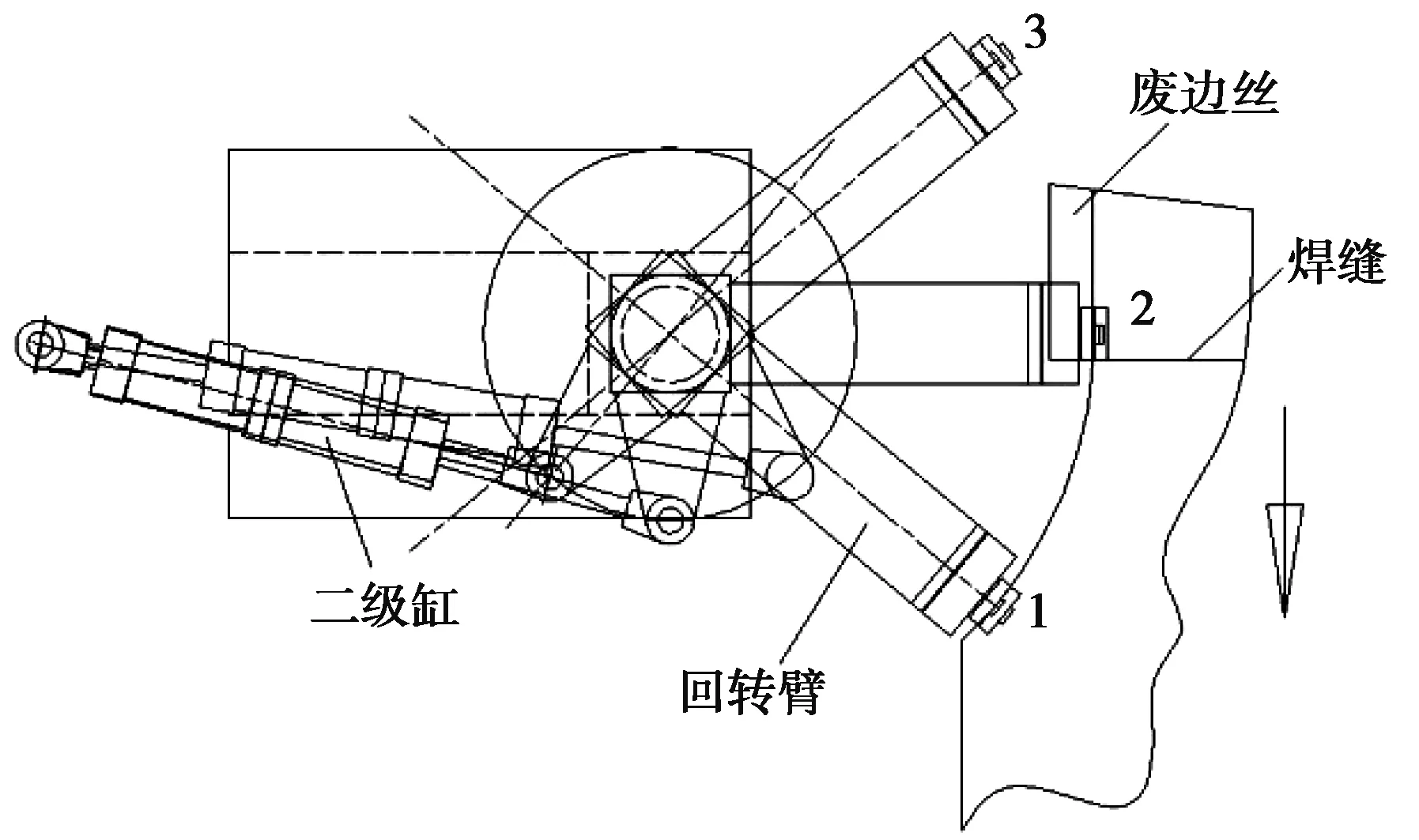

兩個剪切機構對稱布置在機組中心線兩側,上下剪刃固定在回轉壁上,回轉臂以立柱為圓心通過液壓缸驅動進行擺動,液壓缸由兩個缸組合成一個二級缸,當需切焊縫成月牙形時,帶鋼靜止,液壓缸兩個行程連續完成;當需對帶鋼邊部開槽時,帶鋼靜止,液壓缸完成第一個行程后停止并保壓固定,此時剪切成半個月牙(即剪刃位置從1到2),剪刃端面與帶鋼運行方向平行,帶鋼開始運行,在運行帶鋼的驅動下剪刃對帶鋼邊部進行切邊,當切邊長度滿足要求后,液壓缸開始第二個行程,切成后半個月牙并擺出帶鋼(即剪刃位置從2到3),完成開槽。

圖1 剪體結構簡圖

開槽(切邊)的長度取決于圓盤剪開口度調整裝置在帶鋼運行中完成帶鋼寬度變化所需的調整時間。這樣,在帶鋼寬度變化時,無需停車,圓盤剪和帶鋼正常運行中完成切邊工作。剪刃間隙和重合度是影響剪切質量的關鍵因素。維持這兩個參數的穩定是設備正常工作的前提。首先,選擇合適的材料并進行恰當的熱處理,提高剪刃的硬度,增加剪刃的耐磨性;其次,采用簡單的調整方法,快捷的換刃方式,盡可能地縮短換剪刃的時間。剪刃的調整見圖2。

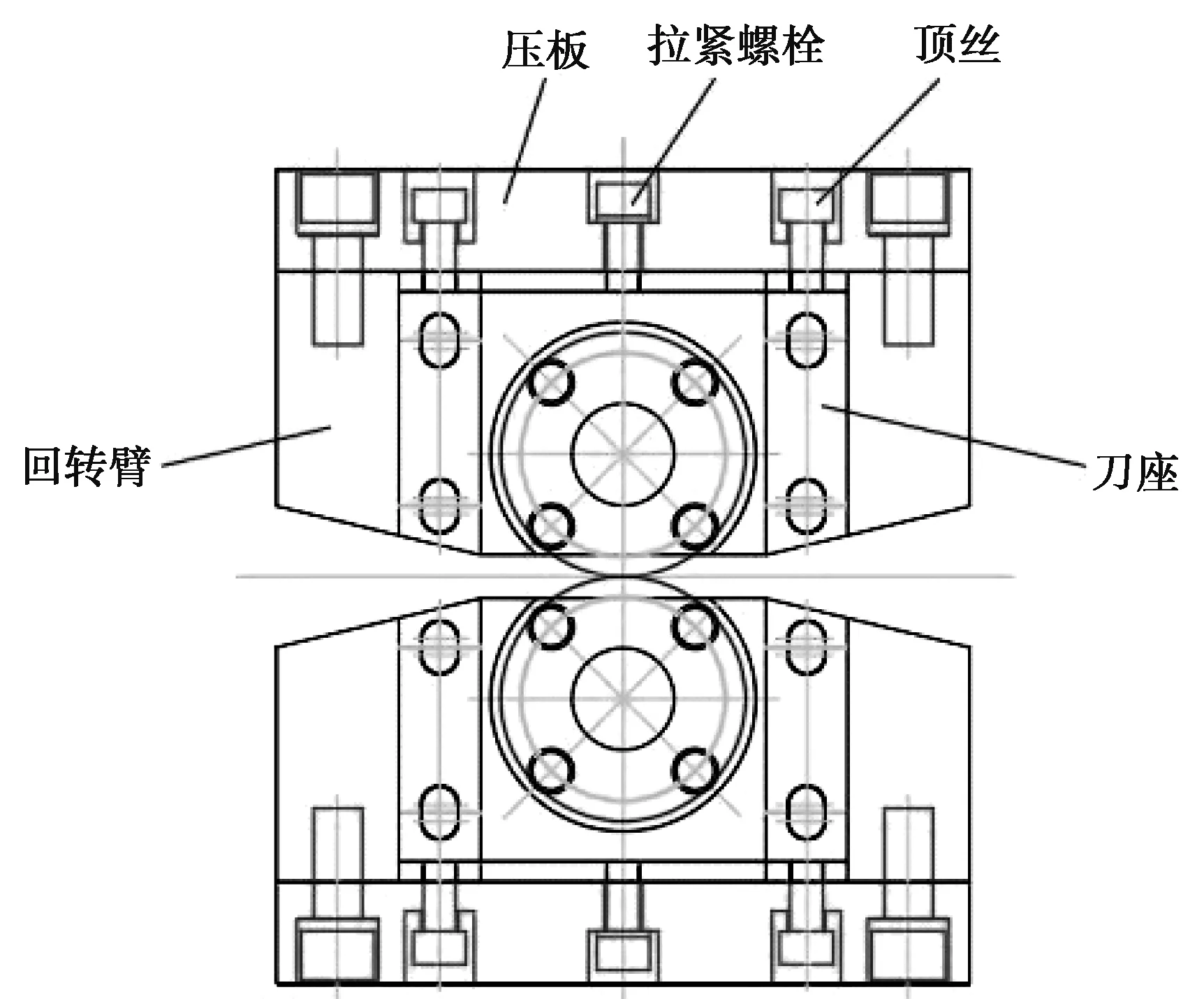

圖2 剪刃調整示意圖

剪刃及軸固定在刀座上,刀座再通過螺栓固定在回轉臂上。通過刀座與回轉臂間的墊片調整剪刃的側隙。壓板通過螺栓與回轉臂合為一體,通過壓板上的拉緊螺栓和頂絲帶動刀座上下移動,從而完成剪刃重合度的調整。

2.2 開口度調整裝置

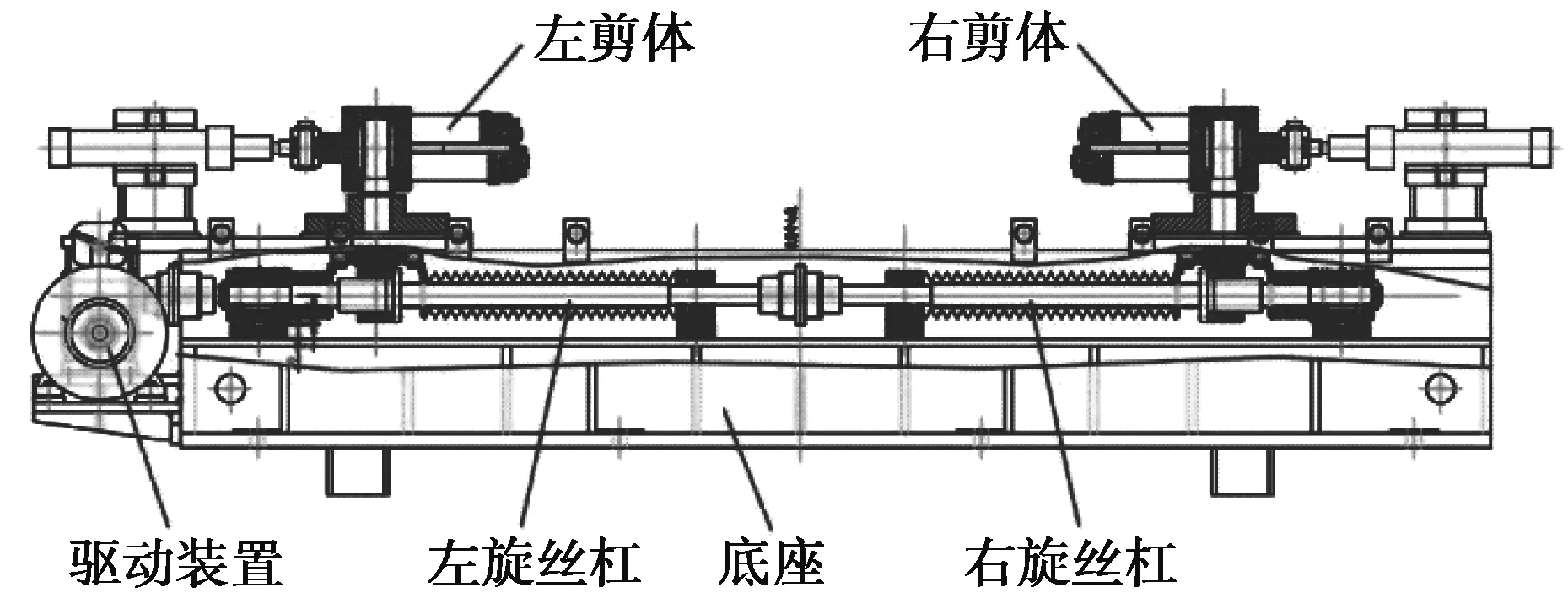

開口度調整裝置是為了適應帶鋼寬度變化而設置的。主要由驅動裝置、底座和滾珠絲杠等組成。電機通過蝸輪蝸桿減速機驅動左右旋絲杠旋轉,左右旋絲杠上有與其相配的螺母且分別與剪體連接,左右旋螺母帶動左右剪體沿著帶鋼寬度方向同時移動,直到滿足帶鋼寬帶變化引起的剪體位置要求。

圖3 開口度調整裝置結構簡圖

2.3 去毛刺裝置

剪后設有去毛刺裝置,消除或減小帶鋼毛刺,否則會劃傷后面的膠輥,影響正常生產,造成經濟損失。裝置與剪體相對固定置于剪體底座上。上下輥分別由氣缸驅動沿輥子徑向移動調整輥縫,滿足板厚需求。

3 相關計算

3.1剪切過程及計算

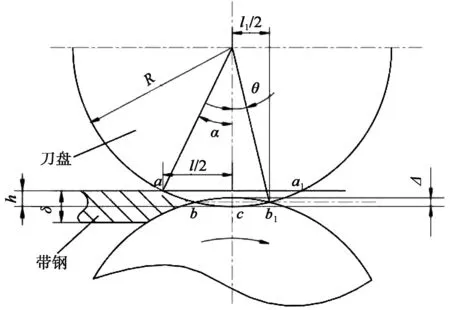

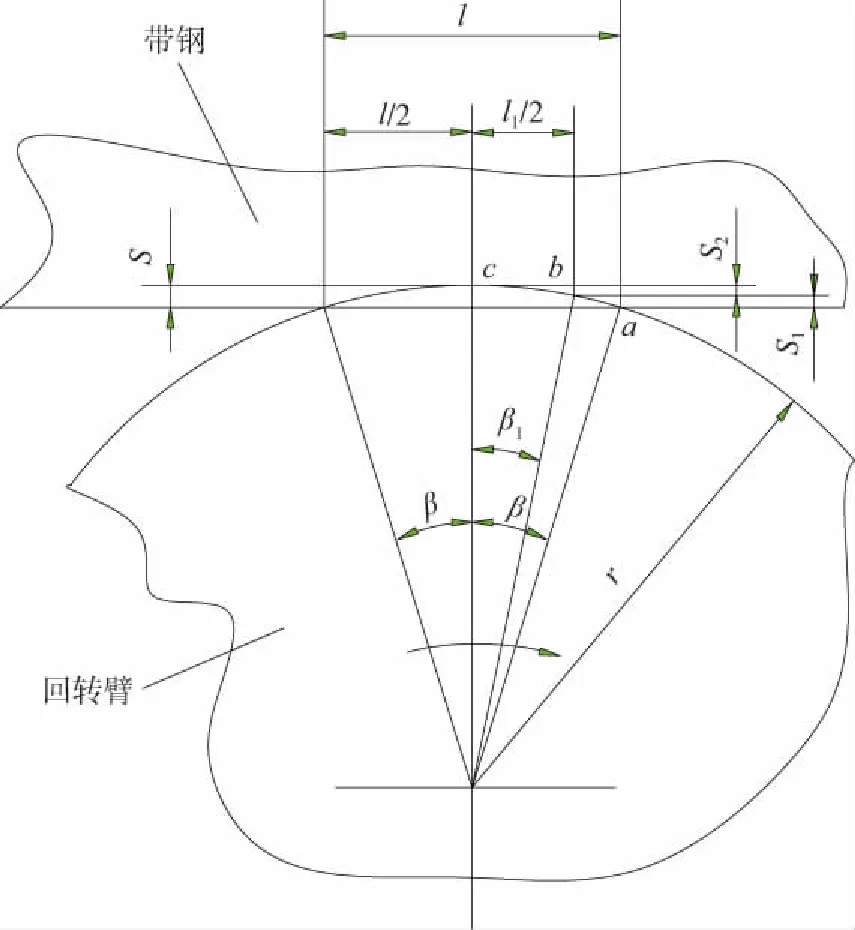

圖4 剪切過程示意圖

=7.7638°

l=8.1mm

l1=6mm

式中R-刀盤半徑,mm,取30mm;

△-刀盤重疊量,mm,取0.25mm;

δ-帶鋼板厚,mm,取0.3mm;

l-剪切區弦長,mm;

α-咬入角,°;

h-咬入深度,mm,取(δ+△)/2;

θ-剪切終了的角度°;

r-剪回轉臂半徑,mm,取500mm。

3.2 刀盤與廢邊干涉計算

剪切月牙時,剪切點處刀片傾角和剪切過程中剪切區各點刀片與帶鋼切口徑向位移。

剪切點刀片傾角β

由剪切點a到c點,刀片離開帶鋼切口的距離S

S=r-(1-cosβ)=0.016mm

S2=r(1-cosβ1)=0.009mm

由剪切點a到b點,刀片離開帶鋼切口的距離S1

S1=S-S2=0.007mm

由此可見,此設備的結構尺寸在剪切時刀盤與廢邊不會產生干涉,而且,月牙曲率越小越不易產生干涉。

圖5 剪切月牙時剪刃與廢料位置關系示意圖

4 結束語

月牙開槽剪是帶鋼表面處理生產線上的一種新型設備,同時具有月牙剪和切邊剪的功能。投產近兩年來,運行安全可靠,維護簡單易行。為類似生產線提供借鑒、具有參考價值。