兩河口水電站水輪機座環組焊施工工藝簡述

賈棟林

(中國水利水電第十四工程局有限公司機電安裝事業部,云南 昆明650032)

1 概述

兩河口水電站水輪機座環為鋼板焊接結構,座環本體由上環板、下環板、固定導葉、過渡板、底環支持板等組成,座環下部支持板上設有填料孔、灌漿孔、排氣孔。座環分4瓣到貨,單瓣重量最大為75.7 t,整體組焊后重約280 t。在現場組焊后吊入機坑,并在澆筑后的機坑內采用立式車床完成座環的現場加工。其組裝、焊接時主要工藝控制重點為座環圓度及上法蘭和上下環板的水平度,以及各拼裝焊縫的焊接質量。

2 座環組裝施工工藝

分瓣座環的組裝、焊接在地下廠房安裝間進行,組裝前在安裝間使用全站儀放出每瓣座環基礎板位置,在每瓣前后基礎板位置擺放3個鋼支墩,并配置成對的楔子板將所有支墩頂面調至統一高程。按座環安裝方位先進行第一瓣座環吊裝就位,就位后使用水準儀將下環板調平,并進行臨時支撐和加固。然后依次吊裝相鄰兩瓣,當相鄰兩瓣靠近第一瓣時,使用手拉葫蘆和千斤頂調整吊裝的分瓣座環高度和水平,緩慢穿入連接螺栓。

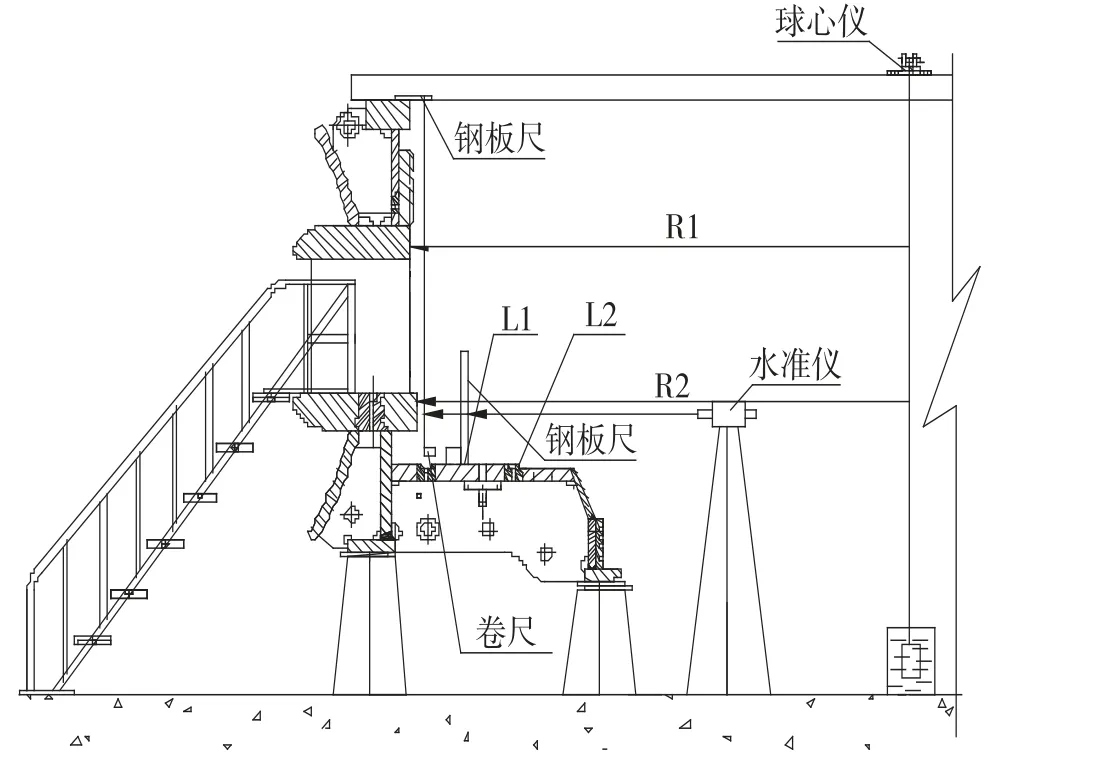

最后一瓣座環吊裝前,測量相鄰兩瓣的開口值,兩邊各預留5 cm間隙,采用插入方式進行最后一瓣的拼裝,檢查組合縫錯牙,使用手拉葫蘆、千斤頂調整座環各分瓣面錯牙和水平度,檢查組合縫間隙,預緊組合縫把合螺栓。當座環分瓣面組合縫間隙、錯牙滿足要求后,進行現場座環圓度、水平度等測量檢查工作,如圖1所示。

圖1 座環分瓣組裝示意圖

3 現場施工布置

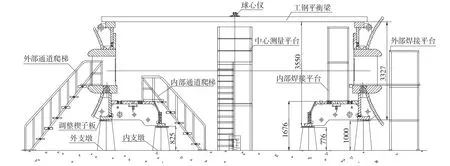

座環組裝檢查合格后,為確保座環的焊接質量,需要進行擋風布置、并配置充足的照明、施工通道、施工平臺、測量平臺等,如圖2所示。

圖2 座環組裝、焊接期間施工布置

4 座環焊接施工工藝

4.1 分瓣座環工藝參數

座環由上環板、下環板、上/下過渡板、中法蘭、下法蘭、立圈、封板1、封板2、封板3、不銹鋼錐段和不銹鋼下法蘭等組成。其中上環板、下環板、上法蘭、下法蘭材質為 S355 J2-Z35,上/下過渡段及蝸殼材質為HD610CF,中法蘭、下法蘭、立圈、封板1、封板2、封板3 材質為Q345B,不銹鋼錐段和不銹鋼下法蘭材質為0Cr13Ni5Mo。施焊前根據座環各部位材質和板厚,制定座環分瓣面各焊接部位所使用的焊接材料、預熱溫度、焊接工藝參數,如表1、表2所示。

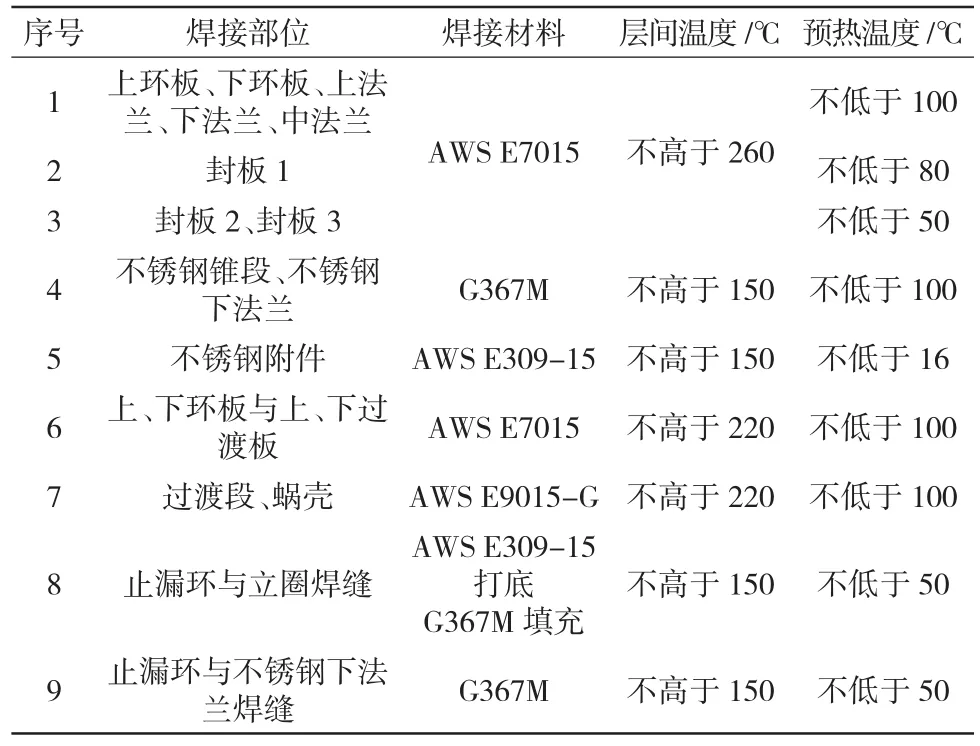

表1 焊接材料、預熱溫度及層間溫度表

表2 座環焊接工藝參數表

4.2 座環焊接變形監測及焊接順序

座環現場焊接采用8名焊工,分別在各組合縫位置采取對稱、多層、多道焊接。焊接前在分瓣組合面的焊縫兩邊打樣沖眼進行距離標注,用于焊接完成后校對焊接變形量。在座環中間安裝焊接變形百分表實時監測支架,焊接過程中根據百分表監測數據,實時調整8名焊工的焊接順序及速度。

座環焊接前,為減少焊接變形,在每瓣座環分瓣面的組合縫位置,按圖3所示焊接8塊騎馬板,與廠家到貨的已經預緊的組合塊螺栓共同約束現場焊接變形。

上/下環板、中法蘭組合縫定位焊及正式焊接均先由內向外分段施焊,打底焊及蓋面焊使用直徑Φ3.2 mm焊條。其他各層焊縫根據變形監測情況選用Φ3.2 mm焊條、Φ4.0 mm焊條,焊接過程中除底層、表層焊縫不進行錘擊外,其余各層焊縫逐層進行錘擊消應。

焊接過程中上、下層焊縫的接頭處錯開30~50 mm,焊道寬度控制在焊條直徑的5倍以下,焊接過程中使用百分表進行監測,實時調整焊接順序和方向。各部位焊縫焊接完成后,除需要后熱焊縫立即進行200~250℃后熱1 h外,其余焊縫采用保溫被覆蓋后自然冷卻至室溫。

座環分瓣面騎馬板和定位焊焊接完成后,進行座環分瓣面焊縫的正式焊接,焊接按如下順序進行:

首先焊接上環板焊縫1、下環板焊縫2,采用分段多層多道退步焊接方法,每段長約為300 mm。根部兩道焊縫由內向外焊接,其余各層焊接方向交替相反。

然后焊縫1和焊縫2焊2~3層后,用同樣方法焊接焊縫3、焊縫4,交替焊接焊縫1~4,直至焊滿。最后焊接焊縫5~6,焊接完成后緩慢降至室溫,復測座環整體水平度和圓度。

上、下環板焊接完成后進行中法蘭面的焊接,焊接前對環板進行預熱,達到溫度要求后由4名焊工交替焊接焊縫21和22直至焊滿。

中法蘭面焊接完成后進行立圈和不銹鋼段的焊接,焊接前對其焊縫區域進行預熱,達到溫度要求后交替焊接焊縫11~16。

立圈和不銹鋼段焊接完成對上法蘭焊縫區域進行預熱加溫,達到溫度要求后交替焊接焊縫17~20。

安裝上、下過渡板,調整過渡板間相鄰間隙和錯牙,測量上、下過渡板開口值,符合要求后進行上、下過渡板的焊接,焊接前進行預熱,焊接采用多層多道,上、下同時對稱焊接,首先焊接過渡段與上、下環板23~24焊縫的大坡口焊縫至坡口深度的1/2。然后對23~24焊縫過渡段與上、下環板之間的小坡口側進行清根、打磨,徹底清除滲碳層,探傷合格后,交替焊接過渡段與上、下環板及過渡段之間的大、小坡口焊縫,直至焊滿。

過渡板與上、下環板焊接完成后,進行過渡板間焊縫的焊接,首先焊接25~26焊縫過渡段之間的大坡口焊縫至坡口深度的1/2。背縫清跟并探傷合格后,交替焊接過渡段與上、下環板及過渡段之間的大、小坡口焊縫,直至焊滿。

上、下過渡板焊接完成并探傷合格后,安裝座環組合縫處的安裝封板,對焊縫區域進行預熱加溫,滿足要求后交替焊接焊縫7~10和焊縫27~28。

圖3 座環分瓣組合縫面焊接順序示意圖

4.3 座環無損檢測

分瓣座環經現場焊接后,焊縫的無損檢測,根據其組合縫熔覆金屬的填充深度進行檢測。無損檢測根據施工工序分3階段完成,首先在上、下環板焊接完成后,先進行100%MT、100 UT探傷合格后,才能進行分瓣面處上、下過渡板的安裝;第二階段為分瓣面處上、下板焊接完成后,需要先進行100%MT、100 UT探傷合格后,才能進行分瓣面處封板的安裝;第三階段為封板焊接完成后的無損檢測。

5 結束語

兩河口水電站分瓣座環在上、下過渡板采取了中部留有100 mm寬、800 mm長的鈍邊組合面設計,其余除過渡板外各部位也采取了非焊透式焊縫結構,在設計上降低了現場組裝后調平難度以及減少了現場焊接引起的局部變形,加之現場采取了焊接變形預防措施和實時監測預控措施,有效降低了現場座環焊接變形控制的難度和風險,通過兩河口電站前2臺水輪機座環組裝及焊接工藝的實施,各項驗收數據均優于國家規范及廠家要求,達到了非常理想的水平,為同類型水輪機座環組裝、焊接提供了借鑒經驗。