基于GPRS技術的烤煙房遠程溫濕度控制系統設計

何 雪

(貴州理工學院工程訓練中心,貴州 貴陽 550003)

0 引言

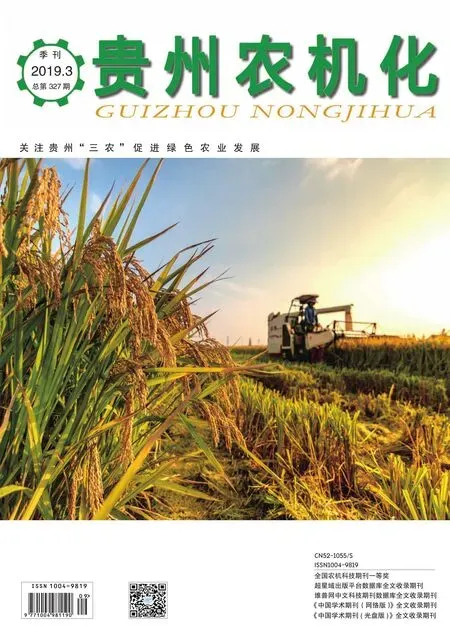

煙葉烘烤是煙葉生產至關重要的一個環節,烤煙烘房則是這一環節最為核心的設備[1]。近年來,針對燃煤密集型烤房的弊端,科研人員開始研發出空氣源熱泵式烤煙烘房,將熱泵技術應用于煙葉烘烤,隨著對熱泵技術不斷深入研究,熱泵式烤煙烘房的應用逐漸得到了推廣[2-4],基本結構如圖1所示。目前熱泵式烤房的溫濕度控制多采用半自控方式,此種方式需要人為現場干預,容易導致因人而異的烘烤結果,且勞動投入較大[5]。遠程溫濕度控制系統的開發對減少煙民的勞動投入、增加煙民收入均具有重要意義。

圖1 空氣源熱泵式烤房結構

1 系統硬件設計

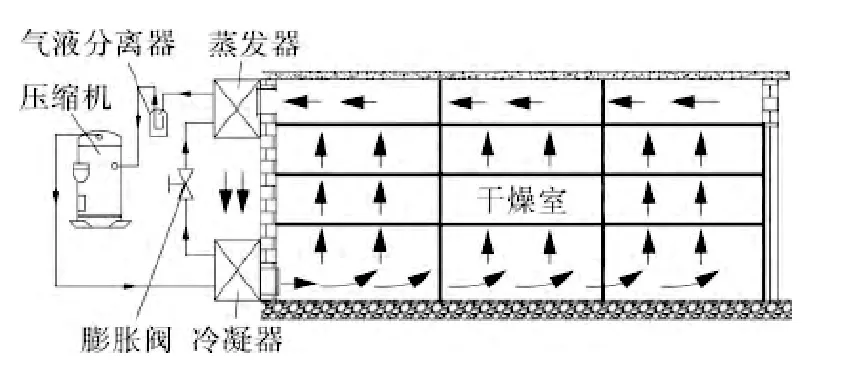

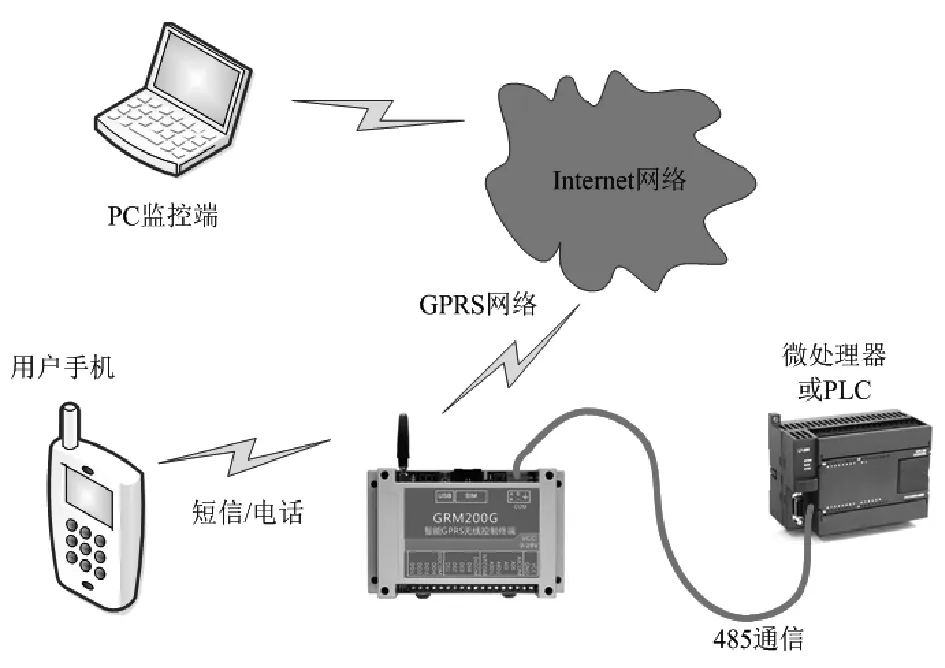

在傳統的半自控方式基礎上,加入遠程控制模塊,如圖2所示,建立煙葉烘烤遠程控制端,實現對空氣源熱泵式烤煙烘房內溫濕度的遠程控制。

圖2 烤房控制系統模塊連接圖

1.1 數據采集模塊

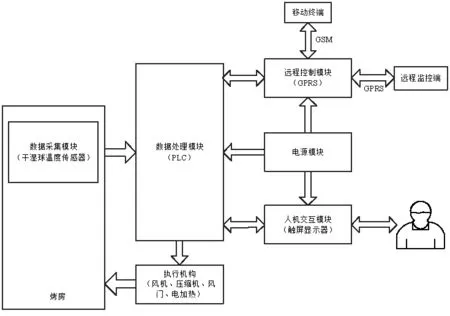

為了能很好的掌握烤房內溫濕度情況,在烤房裝煙室的上下棚均需安裝干濕球溫度傳感器,干球溫度傳感器用于采集烤房內實時溫度,濕球溫度傳感器(即在干球溫度傳感器下方包裹濕潤的透水紗布,紗布下方浸潤在盛有蒸餾水的水壺內)用于采集烤房內實時濕度,其結構形式如下圖3所示。

上下棚溫濕度傳感器通過一根總線與數據處理模塊通信,其連接方式如圖4所示。

(a)溫度傳感器;(b)濕度傳感器圖3 溫濕度信號采集模塊

圖4 烤房內溫度傳感器芯片連接電路

1.2 數據處理模塊

數據處理模塊選用PLC,用于處理溫濕度傳感器所采集到的溫濕度數據,并根據其內置的煙葉烘烤曲線對執行機構發出相應命令,從而實現對烤房內溫濕度進行調整,其線路連接如圖5所示。

圖5 主控板接線圖

1.3 遠程控制模塊

采用GPRS模塊作為烤房數據的遠程控制模塊,一方面通過GSM與烤煙技術人員的移動終端(手機或平板)進行通信,一方面通過GPRS與遠程監控端(控制中心)實現通信,其工作原理圖如圖6所示。

圖6 遠程控制模塊工作原理圖

2 遠程控制端設計

系統以PC機作為遠程監控端,在組態王6.55上位機軟件開發平臺上進行功能開發。過程包括外部設備定義、上位機軟件工程變量的添加和上位機控制軟件界面設計。可實現的功能有:烘烤狀態監測顯示、烘烤過程遠程控制、烘烤數據查詢、報警等功能。

(1)烘烤狀態監測顯示

該功能能將烘烤曲線、當前烤房烘烤狀態等內容實時地顯示在遠程監控端的PC機主控制界面上。

(2)烘烤過程遠程控制

在遠程控制界面上,根據當前烘烤曲線與設定烘烤曲線的對比,可實現開停機操作,風機啟停、排風口啟閉手動操作,或修改烘烤參數以保證煙葉的烘烤品質。

(3)烘烤數據查詢

組態王具有數據自動記錄的功能,包括烘烤數據和相關操作事件的記錄,這些數據被記錄在組態王的數據庫中,方便后期的查詢和使用。

(4)報警功能

組態王還具備自動報警的功能,系統出現任何異常情況,它將自動記錄相關異常數據并向用戶發送報警信息。

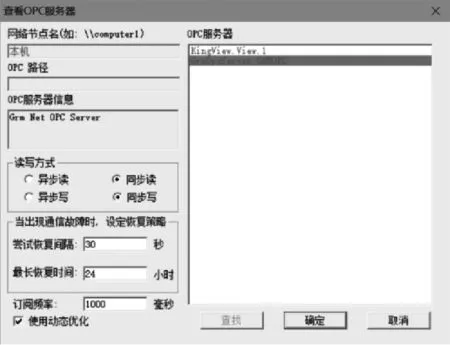

2.1 外部設備定義

外部設備定義在組態王工程管理界面完成,首先需新建一個工程項目,并命名,然后將烤房相關的外部硬件設備添加到該新建項目的工程瀏覽器中。組態王與外部設備之間需要中間通信設備進行連接,系統以OPC服務器作為中間通信設備,遵循OPC通訊協議,通過GRMOpcMgr上位機軟件實現OPC服務器的查看,具體查看方式如下圖7所示。

圖7 外部設備具體參數設置

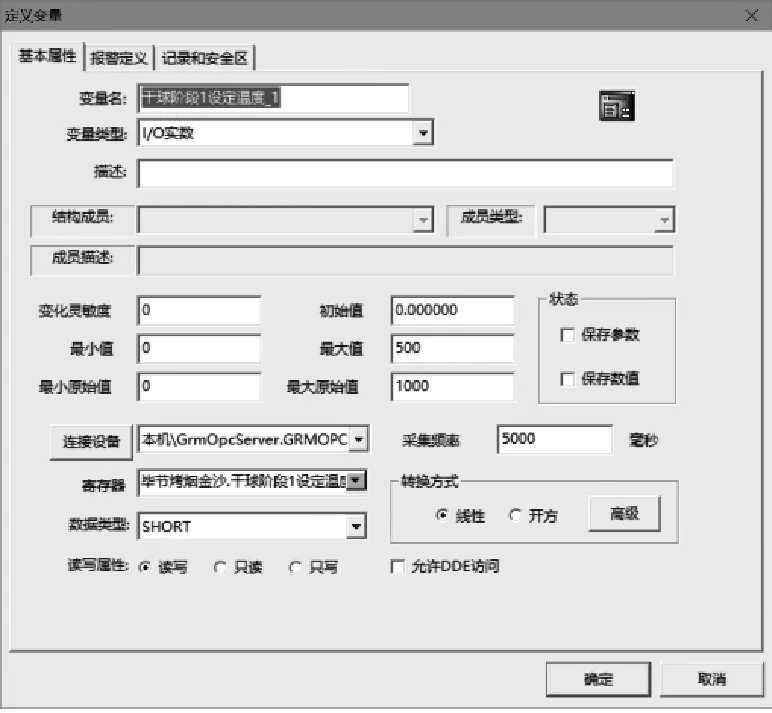

2.2 上位機軟件工程變量的添加

組態王中變量類型分為內存變量和I/O變量兩種。單個空氣源熱泵式烤房就有79個I/O變量,上下棚干濕球設定溫度、當前溫控位置等,每個變量有其固定的ID,如圖8所示,分別建立各工程變量。

圖8 新建工程變量

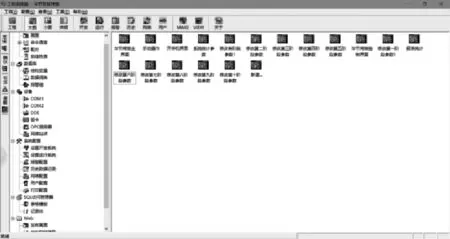

2.3 上位機軟件界面設計

要在上位機上實現對烤房的最終監控,還需將建立的變量與畫面關聯起來。根據系統控制的需求,共建立了17個畫面,如圖9所示,包括主界面、修改階段參數、系統參數統計等。

圖9 開發界面

(1)主界面

烤房溫濕度遠程控制主界面設計如圖10所示。

圖10 烤房溫濕度遠程控制主界面

主界面主要用于整個管理系統的登錄,僅具有一定管理權限的用戶才能登入,從而對烤房當前的烘烤情況進行查看和控制。控制界面包括:用戶登錄、用戶退出、重啟電腦和關閉系統。

(2)控制界面

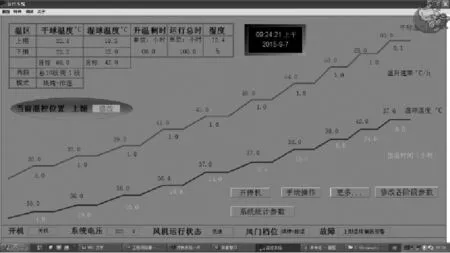

如圖10所示,控制界面是實現烤房溫濕度遠程控制系統的關鍵,通過此界面用戶可實現對烤房實時烘烤情況的查看、對烘烤數據進行相應調整等操作。

圖11 控制界面

4 結語

文章所設計的空氣源熱泵式烤煙烘房遠程溫濕度控制系統目前已在貴州省畢節地區得到運用,雖然實現了煙葉烘烤過程溫濕度的遠程控制,但卻未將煙葉的性狀變化考慮其中,不能完全保證煙葉的烘烤質量,需要進一步將煙葉烘烤過程中煙葉的圖像采集納入系統。