航天器熱平衡試驗用大面陣外熱流動態模擬系統設計及應用驗證

韓繼廣,陶晶亮,蓋照亮,周國鋒,陳 麗,彭光東

(上海衛星裝備研究所,上海 200240)

0 引言

為保證航天器能在高真空、冷黑和熱輻射的環境中正常、可靠地工作和完成各項預定任務,須在空間環境模擬器內進行熱平衡試驗,以獲取航天器表面的溫度分布數據,驗證航天器熱設計的正確性,考核航天器熱控分系統維持航天器組件和分系統在規定工作溫度范圍內的能力[1]。

航天器熱平衡試驗時,空間外熱流模擬一般采用紅外加熱籠(紅外籠)、紅外燈陣、加熱片以及太陽模擬器等手段。紅外籠是一種以電阻片作為輻射源的紅外模擬器,具有結構簡單、加工容易和造價低等優點,在航天器熱平衡試驗中應用較多[2]。

傳統的紅外籠都是固定且平行地安裝在真空容器內,與航天器外表面保持100~300 mm 的距離。但是,由于紅外籠加熱帶和工裝等的遮擋以及其他加熱回路的輻射熱耦合,固定式紅外籠模擬的熱流一般最低為50 W/m2,無法滿足更低熱流模擬的需求。而對于高軌道衛星,進出地影時間較長(約為72 min),在地影區內接收的地球反照和地球紅外輻射熱流非常低,近似為0。航天器熱平衡試驗時,如果實際施加熱流與目標值相差較大,則不能達到熱平衡試驗的目的,影響對航天器組件和分系統的考核。因此,航天器熱平衡試驗過程中能精確模擬超低熱流意義重大[3]。

實現航天器熱平衡試驗中的超低熱流模擬有2 種方法。一種方法是先不在真空容器內安裝紅外籠,待低溫工況試驗完成后再打開真空容器安裝固定式紅外籠,然后重新關閉真空容器進行高溫工況試驗。這種方式簡單、可靠,但會大幅延長試驗時間,耗費試驗資源。另一種方法是試驗開始前即在真空容器內安裝紅外籠,但紅外籠與航天器之間的相對位置可在不打開真空容器的條件下動態改變:在高溫工況時使紅外籠靠近航天器,施加外熱流滿足高熱流模擬要求;在低溫工況時使紅外籠遠離航天器,減少對真空容器熱沉的遮擋,滿足超低熱流模擬要求。后者相對于前者,能夠有效節省試驗的成本和時間。

本文采用第二種方法,設計大面積陣外熱流動態模擬系統,并進行應用驗證。

1 可行性仿真分析

在真空容器內動態改變紅外籠與航天器之間的相對位置主要采用將紅外籠平移(包括水平移動和垂直移動)的方式,使其靠近/遠離航天器表面或改變對真空容器熱沉的遮擋面積[4-5]。但以此方式必須在紅外加熱籠的上下均安裝導軌才能使其平穩移動,空間占用較大。本文設計了一種可以轉動的大面陣外熱流動態模擬系統,其結構類似于一扇可開關的門,通過電機驅動門軸轉動來改變紅外籠與航天器表面間的角度(0°~90°無級可調),以達到調節高、低熱流的目的。

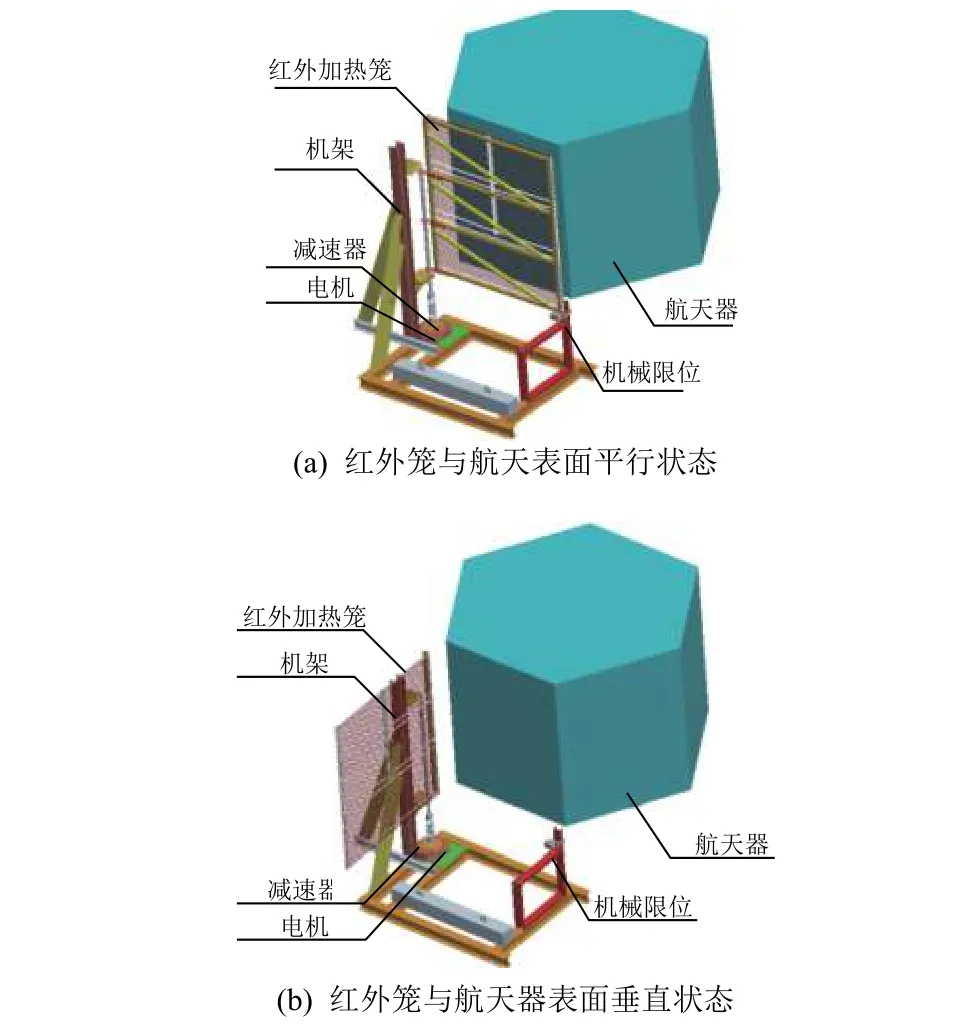

如圖1 所示,當紅外加熱籠與航天器表面平行時模擬高熱流,垂直時模擬低熱流。下面對紅外籠采用轉動方式模擬超低熱流進行熱仿真分析,分析條件為:紅外籠和航天器表面尺寸均為2000 mm×2200 mm,紅外籠加熱帶覆蓋系數為0.4,表面發射率為0.9;航天器表面初始溫度為0 ℃,發射率為0.8,單機等效熱流取222 W/m2;環境溫度為100 K;分析時間取12 h。

圖 1 大面陣外熱流動態模擬系統示意Fig. 1 Model of the large-area heat flow dynamic simulation system

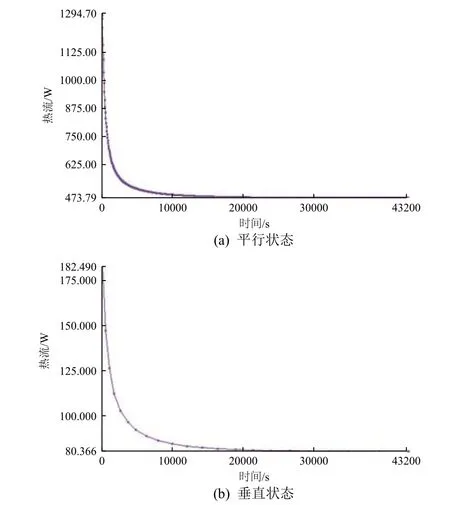

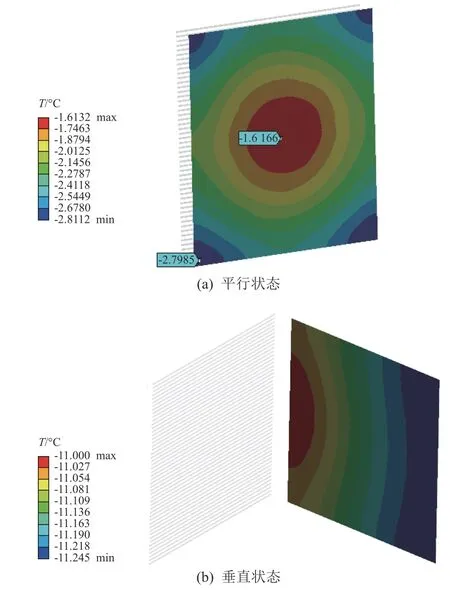

紅外加熱籠與航天器表面平行和垂直2 種狀態下,航天器表面接收的外熱流在12 h 內變化曲線分別如圖2(a)、(b)所示,降溫12 h 后航天器表面溫度分別如圖3(a)、(b)所示。

圖 2 航天器表面接收外熱流變化曲線(12 h 內)Fig. 2 Variations of accepted heat flow onto spacecraft surface with 12 h

圖 3 降溫12 h 后航天器表面溫度分布Fig. 3 Temperature distribution on spacecraft surface right after cooling for 12 h

從圖2 可以看出:當紅外籠與航天器表面平行時,航天器表面接收的外熱流為473.79 W;而當紅外籠與航天器表面垂直時,航天器表面接收的外熱流降低到80.36 W,降幅達到83%。

從圖3 可以看出:降溫12 h 后航天器表面接收的外熱流趨于穩定,當紅外籠與航天器表面平行時,航天器表面平均溫度只降低到約-2 ℃;當紅外籠與航天器表面垂直時,航天器表面平均溫度降低到約-11 ℃。這是因為紅外加熱籠與航天器表面平行時,對熱沉形成了遮擋,使得航天器表面溫度升高了大約10 ℃左右[6]。可見,采用旋轉的方式將紅外籠與航天器的位置關系由平行轉變為垂直,可顯著降低航天器表面接收的熱流和表面溫度。

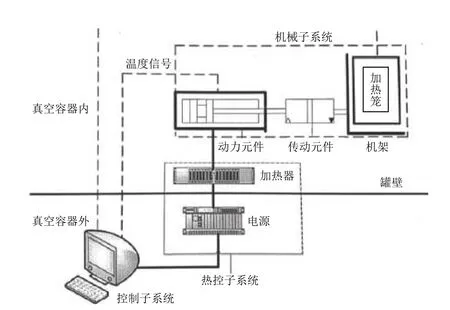

2 系統組成與各分系統設計

大面陣外熱流動態模擬系統主要由機械子系統、熱控子系統和控制子系統組成(見圖4):機械子系統中的紅外加熱籠、機構框架、傳動元件(軸承、減速器等)和動力元件(電機)以及熱控子系統中的電加熱器、控溫盒、多層和溫度傳感器等位于真空容器內;熱控子系統的其他元件和全部控制子系統位于真空容器外。

圖 4 大面陣外熱流動態模擬系統組成示意Fig. 4 Configuration of the large-area heat flow dynamic simulation system

2.1 機械子系統設計

機械子系統主要由紅外籠、動力元件、傳動元件以及機架等組成。

本文研制的紅外籠尺寸較大,其框架采用不銹鋼角鋼,加熱帶采用鎳鉻合金,加熱帶覆蓋系數可在0.4~1.0 之間任意選取,高熱流模擬能力較強。

動力元件即電機,選用德國進口真空步進電機,可在溫度-20~200 ℃、真空度達10-7Pa 的環境下正常工作。為了使真空步進電機正常工作,其內部一般都添加潤滑油,而潤滑油容易污染航天器光學部件,因此需要對真空步進電機進行無油化處理,并添加難以揮發的真空專用潤滑脂[7]。

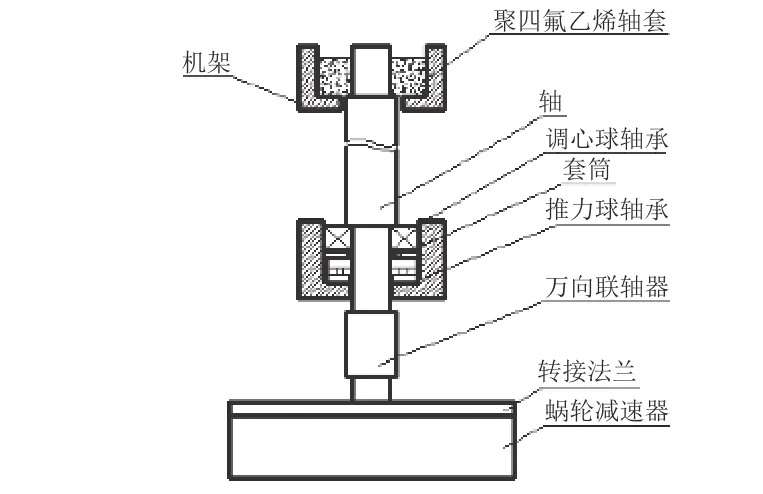

傳動元件主要由蝸輪蝸桿減速器、萬向聯軸器、球軸承及聚四氟乙烯軸套等組成(見圖5)。傳動元件在轉軸高處采用聚四氟乙烯軸套定位,在低處采用調心球軸承和推力球軸承定位并支撐軸系。聚四氟乙烯在低溫下具有良好的潤滑性,且其熱膨脹系數是不銹鋼的10 倍左右,低溫下軸套外圈與孔位的間隙變大,內圈與軸的間隙變小,可適應低溫下轉軸的伸縮、偏心和旋轉。調心球軸承和推力球軸承的組合有利于承力,并能適應軸系偏心。旋轉軸末端通過萬向聯軸器與蝸輪蝸桿減速器輸出端轉接法蘭連接,可大范圍伸縮,兩端關節可大角度偏轉,能夠保證動力有效地傳遞到軸系上,并避免產生額外力矩。

圖 5 傳動元件組成示意Fig. 5 Schematic diagram of the transmission system

機架由旋轉軸和支撐框架等組成:旋轉軸為1 根?50 mm×14 mm 的不銹鋼圓管,通過上下固定板中的1 對接觸球軸承安裝;主體框架由120 mm×150 mm×10 mm 的不銹鋼工字鋼螺接或焊接而成。紅外籠可通過專門設計的固定爪安裝到旋轉軸上,同時在主體框架上設計歐姆龍機械式限位開關,以保證試驗中航天器的安全。

整個機械子系統的設計轉速為9~30 (°)/min,對應每一次開門和關門的時間為3~10 min,即高、低熱流工況間的轉換時間最短為3 min;而傳統外熱流模擬裝置由于紅外加熱籠的遮擋,無法實現從高熱流到超低熱流工況的快速轉換,如果采用打開真空容器的方式,則轉換的時間不少于5 天。可見,本系統更能滿足航天器外熱流快速變化的要求。

2.2 熱控子系統設計

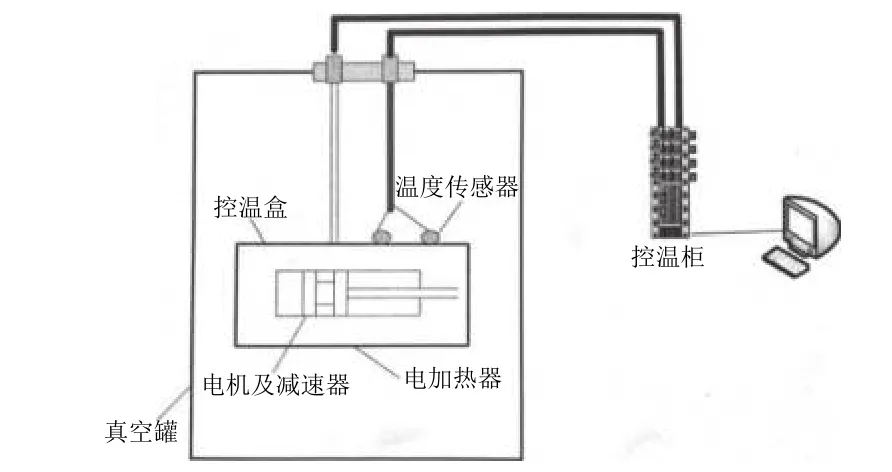

航天器熱平衡試驗時,其環境溫度低于100 K,為了保證大面陣外熱流動態模擬系統在低溫環境下正常可靠使用,需要對電機及減速器等關鍵元件采取相應的熱控措施。本文設計了如圖6 所示的熱控子系統,將電機和渦輪減速器安裝在一個控溫盒內,并采用聚四氟乙烯進行隔熱安裝;控溫盒外表面粘貼電加熱器和溫度傳感器,并包覆15 層多層隔熱組件,內表面噴涂高發射率的黑漆。通過計算機中的控溫軟件設定合適的溫度,結合溫度傳感器的溫度反饋,對電機及減速器進行溫度控制,以保證其能夠工作在正常溫度范圍內[8]。同時,在機架外表面包覆15 層多層隔熱組件,以減小試驗時由機架溫差帶來的熱變形。

圖 6 熱控子系統組成示意Fig. 6 Schematic diagram of the thermal control system

2.3 控制子系統設計

大面陣外熱流動態模擬系統設計最大的難點在于如何實現真空低溫環境下紅外籠轉動的高精度控制。本文中的控制子系統采用兩級分布式控制結構進行本地控制和遠程控制,利用步進電機的步進特性,通過DMC-B140-M 獨立式四軸運動控制器精確控制紅外籠與航天器之間的角度,控制精度優于0.5°。該控制器提供四軸電機控制接口、通用I/O 信號接口以及用戶程序、數據的存儲空間。用戶可通過指令實現參數設置、狀態查詢、數學和邏輯運算、運動控制、I/O 控制等功能,同時通過限位開關和真空容器內攝像頭進行安全保護和監控。控制子系統的運動控制軟件主操作界面如圖7 所示。

圖 7 運動控制軟件主操作界面Fig. 7 Interface of the motion control software

3 熱耦合仿真分析

本系統研制的機械框架尺寸達到2000 mm×2200 mm,且該框架工作環境為低于100 K 的低溫環境,如果設計不充分,會產生較大的熱變形,導致發生過應力或卡死,因此需進行冗余設計,并進行熱應力耦合仿真分析。下面選取100 K 環境下降溫48 h 的機械框架進行熱耦合仿真分析,此時系統呈現低溫、大溫差的狀態;此后紅外籠將轉動至與航天器表面平行狀態,對航天器施加外熱流。

3.1 溫度場分析

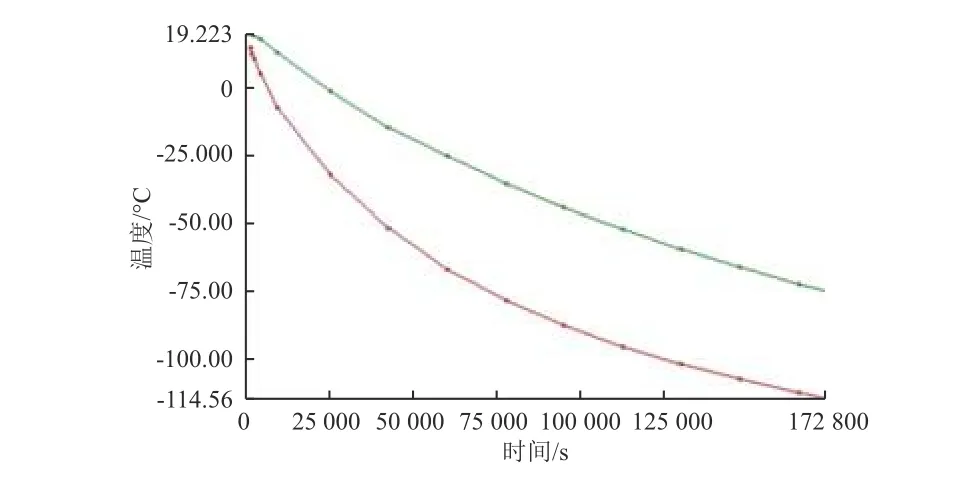

進行溫度場分析時,邊界條件如下:機架外覆多層,發射率為0.1,熱沉發射率為0.9;紅外籠安裝框架為不銹鋼,發射率為0.3;環境溫度100 K;系統初始溫度19.2 ℃。

降溫48 h 后機械框架溫度分布和降溫48 h 內的溫度變化仿真結果分別如圖8 和圖9所示。

圖 8 降溫48 h 后的機械框架溫度分布Fig. 8 Temperature distributions on the mechanical frame right after cooling for 48 h

圖 9 降溫48 h 內機械框架最高與最低溫度變化Fig. 9 Variations of maximum and minimum temperature of the mechanical frame within 48 h cooling

從仿真結果可以看出,在100 K 的低溫環境下降溫48 h 后,機械框架達到了低溫的狀態,最低溫度出現在紅外籠安裝框架右上角和底部框架,約-114.5 ℃;最高溫度出現在轉軸末端,約-75.4 ℃,溫差約39 ℃。另外,最高溫與最低溫間的差值在48 h內先逐漸增大再出現緩慢減小的趨勢,這主要是由于轉軸的降溫速度低于框架的降溫速度。

3.2 變形與應力場分析

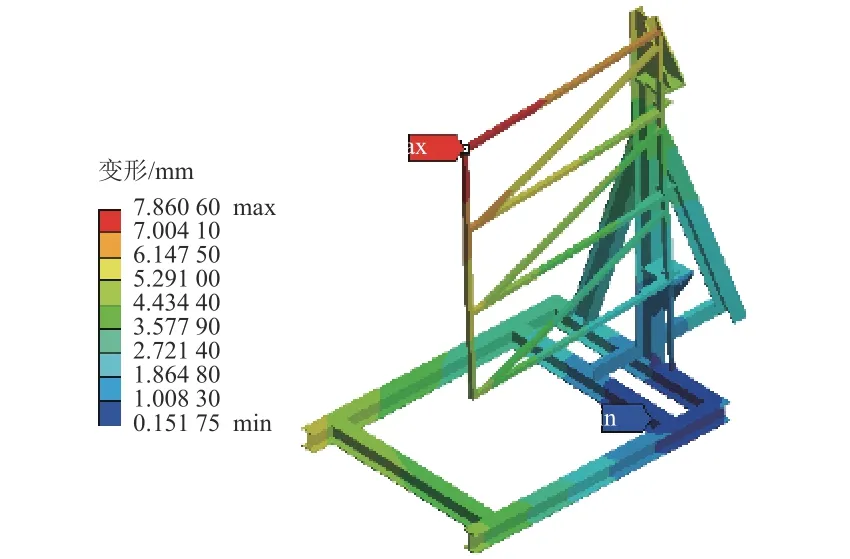

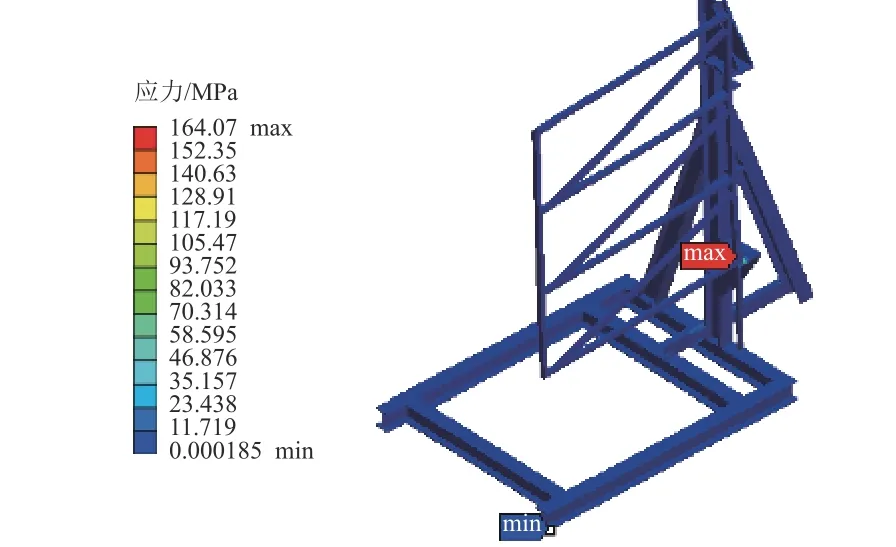

在圖8 所示的溫度場條件下進行機械框架熱應力耦合仿真,邊界條件為:紅外籠重約25 kg,機架自身的重力以及機架底部無摩擦約束,仿真結果如圖10 和圖11 所示。

圖 10 降溫48 h 后機械框架變形分布Fig. 10 The deformation distribution of mechanical frame right after cooling for 48 h

圖 11 降溫48 h 后機械框架應力分布Fig. 11 The stress distribution of mechanical frame right after cooling for 48 h

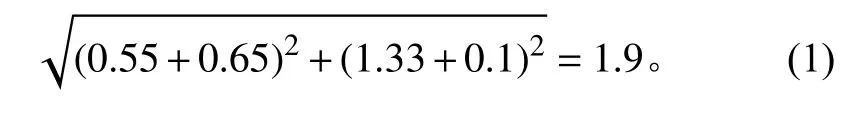

從圖10 可知,機械框架在100 K 的環境下降溫48 h 后,在豎直方向(y方向)轉軸的下端發生了-0.64 mm 的變形,小于萬向聯軸器容許的伸縮范圍;在xy平面上,轉軸上端的變形為(-0.55 mm,1.33 mm),轉軸下端的變形為(0.65 mm, -0.1 mm),此時轉軸上、下端的偏心距離為

即轉軸上、下端發生了1.90 mm 的偏心,意味著2300 mm 長的轉軸發生了大約2.5′的偏心。這個偏心值遠小于萬向聯軸器容許的偏心范圍,且對于所采用的聚四氟乙烯和軸承組而言,這個偏心是可以承受的。

從圖11 可知,機械框架的最大應力為164 MPa,發生在軸承支撐座位置,小于不銹鋼的屈服應力(205 MPa),滿足強度要求。

從上面的分析可以看出,本文設計的機械框架能夠滿足變形和強度要求,從而確保了大面陣外熱流動態模擬系統在真空低溫環境下能夠連續可靠工作。

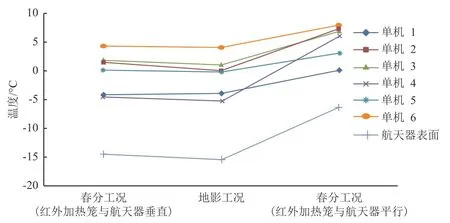

4 試驗驗證

大面陣外熱流動態模擬系統的驗證試驗在真空低溫環境下進行,真空容器真空度優于1.33×10-3Pa,熱沉溫度小于100 K。試驗時,航天器在地影工況前、后各進行1 次春分平衡試驗工況,2 次工況時航天器的工作狀態相同,且紅外籠均不加電,區別是地影工況之前的春分平衡工況中紅外籠與航天器表面垂直,地影工況之后的春分平衡工況中紅外加熱籠轉動至與航天器表面平行。選取安裝在該航天器表面且工作狀態不變的幾個單機進行溫度跟蹤,溫度變化曲線如圖12 所示。

由圖12 可見,紅外籠與航天器表面平行時,航天器表面溫度及內部單機溫度呈現較高水平,這主要是由于紅外籠加熱帶正對航天器表面,其對航天器表面的反射輻射較大,使航天器表面接收的外熱流較高,達到50 W/m2以上。紅外籠與航天器表面垂直時,航天器表面溫度及內部單機溫度降低約3.5~10 ℃,這是因為紅外加熱籠轉動至與航天器表面垂直時,航天器正面沒有遮擋,其接收的熱流只有來自真空容器熱沉的背景輻射熱流(環境溫度<100 K)和側面紅外籠工裝的反射熱流,其數值≤20 W/m2,可見采用轉動方式使紅外籠與航天器表面垂直,能夠使航天器表面接收的外熱流達到非常低的水平,并顯著降低航天器表面溫度及內部單機溫度。個別單機實際結果比仿真結果略小,主要是由于仿真分析忽略了來自其他表面紅外籠和航天器表面的輻射熱。

圖 12 驗證試驗不同單機溫度變化Fig. 12 Temperature variation of different instruments in the verification test

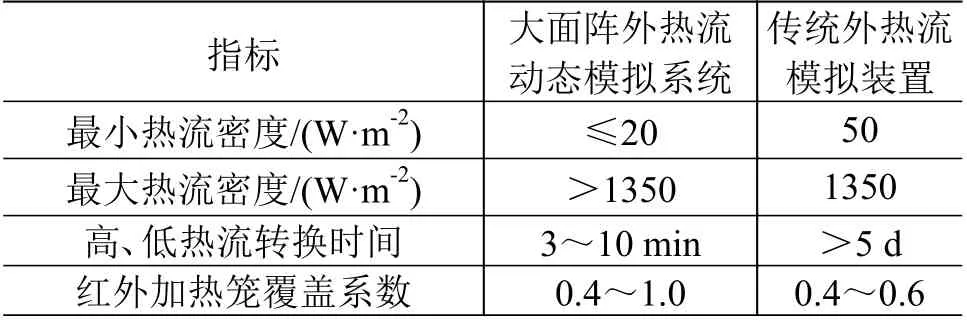

將大面陣外熱流動態模擬系統與傳統外熱流模擬裝置進行對比(見表1)可見,大面陣外熱流動態模擬系統能夠同時實現航天器熱平衡試驗高溫工況時的高熱流模擬和低溫工況時的超低熱流模擬,有效縮短了試驗時間,節省了試驗成本。

表 1 大面陣外熱流動態模擬系統與傳統外熱流模擬裝置對比Table 1 Comparison between large-area heat flow dynamic simulation system and traditional heat flow simulation device

5 結束語

自研的大面陣外熱流動態模擬系統攻克了真空低溫環境下大尺寸機構驅動技術和高精度控制技術,將靜態模擬轉變為動態模擬,高、低熱流轉換時間最短可3 min,最低熱流模擬不大于20 W/m2,更接近于在軌真實狀況,解決了航天器熱平衡試驗低溫工況采用固定式紅外加熱籠無法模擬超低熱流的問題,成功應用于某航天器熱平衡試驗。

該大面陣外熱流動態模擬系統研究也為部分型號在真空容器內展開、動態測量等提供了技術支撐。在后續研究中,可進一步結合動態非接觸測量技術,增加熱流實時檢測、力矩動態測量和絕對角度測量等能力,進一步提高系統可靠性和控制精度。