適應高溫隔熱屏安裝的衛星1194A 接口質測適配器設計

徐波濤,張 彬,徐在峰,呂景輝,王再成,王洪鑫

(1. 北京衛星環境工程研究所; 2. 北京市航天產品智能裝配技術與裝備工程技術研究中心:北京 100094)

0 引言

某衛星變軌發動機工作時,其安裝法蘭靠近喉管處的溫度可達300~900 ℃[1],需要在對接框內側壁上安裝高溫隔熱屏組件,以減小發動機工作過程對衛星內部的熱影響[2]。以目前的安裝方式,高溫隔熱屏安裝后,隔熱屏材料外沿伸出與衛星對接面,將封閉衛星對接框上與整星支架車、質量特性測試(質測)支架(以下稱為適配器)等支承工裝對接的一圈44 套緊固件、3 個基準定位銷裝拆所需的操作空間[3]。因此,需要在質測時多次反復拆裝、固定高溫隔熱屏,給總裝操作帶來很大不便,降低總裝工作效率,增加磕碰鄰近設備的風險。特別是衛星發射場加注完成后再鉆入衛星底部進行高溫隔熱屏的固定操作,難度較大,使相關人員承擔較大風險和壓力。

因此,有必要優化設計高溫隔熱屏安裝后衛星與支承工裝的適配接口,并給出相應工藝方案。同時,考慮到衛星從靜止轉移軌道(GTO)向地球靜止軌道(GEO)變軌過程中,其遠地點發動機推力矢量總是垂直于水平平面,推力中心點在水平平面的投影一般位于衛星橫向坐標中心點[4],因此衛星變軌精度對衛星橫向(水平方向)質量特性更加敏感。這就要求新設計的衛星適配接口除要具備良好的人機工效外,還不能影響衛星橫向質量特性的獲取精度。

本文以較嚴格的標準進行適配接口的定位精度設計和變形分析,并用質量特性測量試驗結果對適配接口實物進行驗證,以確保其滿足技術要求。

1 衛星接口條件分析

1.1 接口尺寸分析

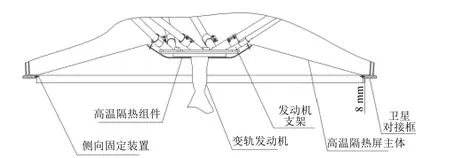

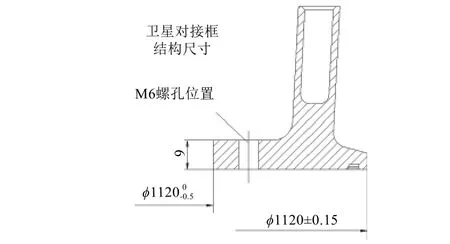

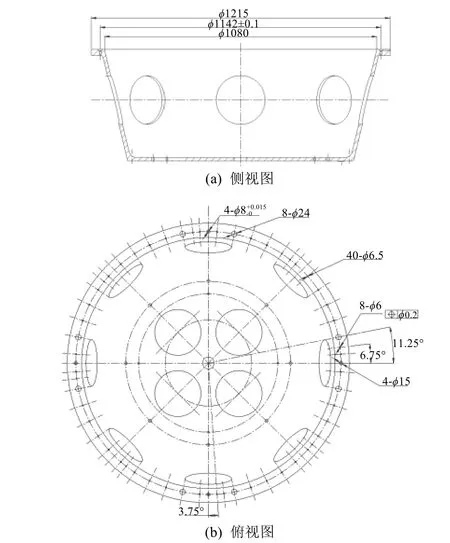

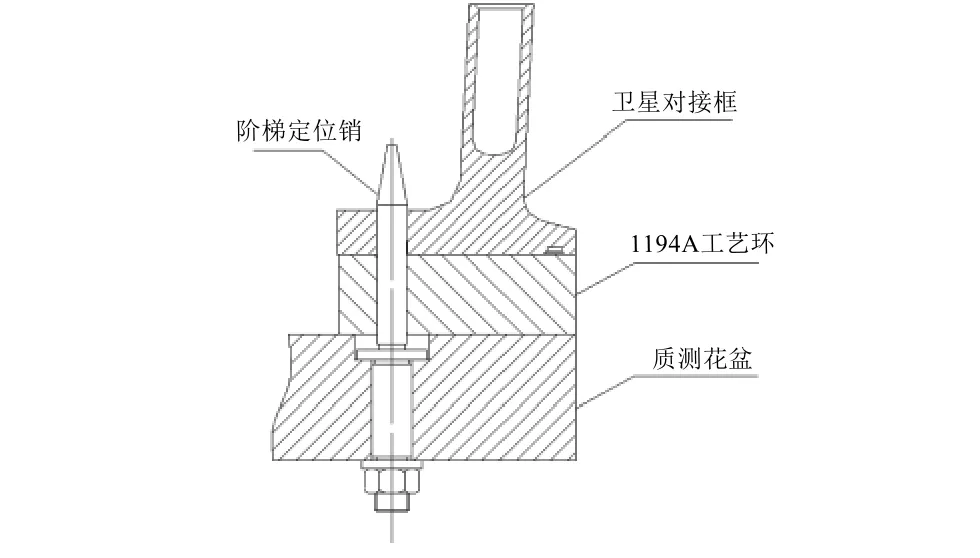

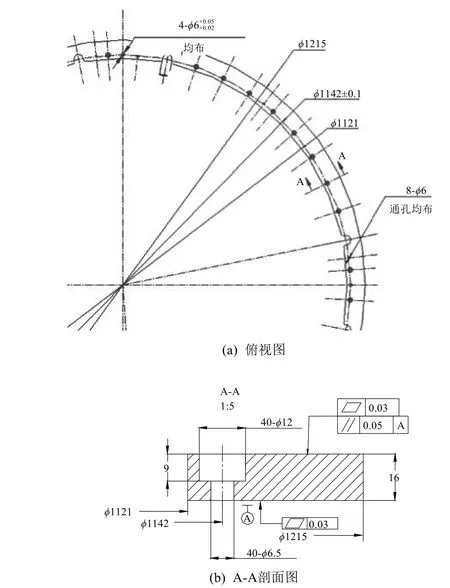

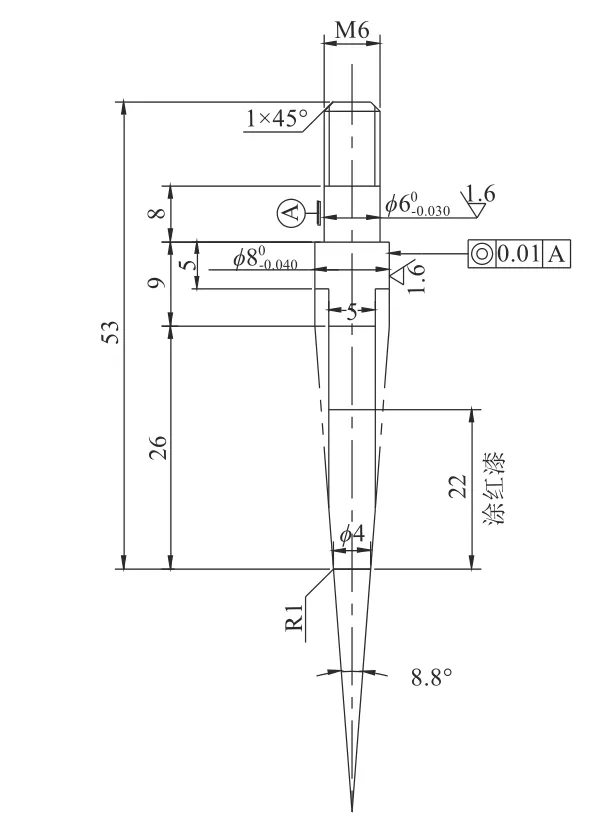

如圖1 所示,某衛星機械接口為1194A 接口,衛星變軌發動機的推力器高溫隔熱屏安裝在該接口內側,衛星對接框(圖2)內徑1120 mm、外徑1215 mm,端面周向均布44 處M6 螺孔用于與支承工裝的連接。安裝高溫隔熱屏后,這些螺孔將被遮擋,無法使用;而且,高溫隔熱屏組件向衛星對接框-z側突出8 mm,與現有某平臺衛星發射場的質測適配器(具體尺寸參見圖3[5]所示)發生干涉,只能在質測完成后安裝高溫隔熱屏。衛星與質測適配器對接時,高溫隔熱屏與質測臺的干涉情況見圖4。

圖 1 衛星高溫隔熱屏安裝的機械接口概貌Fig. 1 Mechanical interface for installation of satellite hightemperature insulation screen

圖 2 衛星對接框剖面圖Fig. 2 Cutaway view of the satellite connecting frame

圖 3 某平臺衛星與質測適配器接口Fig. 3 Interface of the adaptor between satellite and the mass property measurement device

圖 4 衛星與質測適配器對接干涉的局部放大圖Fig. 4 Enlarged view of satellite’s connection with the fixture

1.2 操作流程及風險分析

由接口尺寸分析可知,須在衛星加注、質測完成后安裝高溫隔熱屏。該操作流程下,執行高溫隔熱屏安裝的總裝操作人員需長時間在薄殼貯箱所容納的3 t 燃料正下方進行作業[6],存在潛在風險,對操作人員造成較大心理壓力。另外,現有高溫隔熱屏的安裝方式封閉了衛星對接框與支承工裝連接緊固件的操作空間,在質測前/后需要反復進行較為煩瑣的拆裝操作,給總裝操作帶來極大不便,降低工作效率,也增加磕碰鄰近設備的風險。

2 衛星1194A 適配接口改造設計

2.1 設計方案的確定

著眼于高溫隔熱屏封閉了衛星與支承工裝對接所需空間這一首要矛盾,在受衛星熱控設計裕度限制不能更改高溫隔熱屏設計的前提下,本文提出更改高溫隔熱屏裝星后衛星與支承工裝(整星支架車、質測臺)連接方式的設計方案。

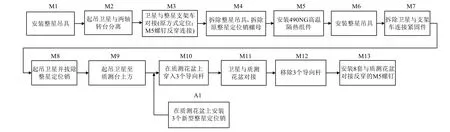

衛星在發射場安裝高溫隔熱屏及與質測臺對接的流程如圖5 所示:原有整星定位銷拆裝操作空間被高溫隔熱屏遮擋,因而需要將整星定位銷的安裝位置由衛星對接框調整到質測適配器對接框上。衛星在安裝高溫隔熱屏前吊裝上整星支架車并拆除整星定位銷緊固件,與支架車對接后,采用螺釘反穿方式連接安裝高溫隔熱屏。在衛星與質測適配器對接的過程中,利用適配器上均布3 個的?6.5 mm緊固件安裝孔穿過?6 mm 導向桿,對衛星進行導向粗定位。在衛星到達對接面附近時,利用已安裝在適配器對接框上的定位銷對衛星進行精確導向定位,以滿足測量精度要求[7]。在整星定位銷被插入衛星對接框安裝孔后,從質測適配器對接框下方移除3 個導向桿,然后安裝8 套反穿螺釘。

圖 5 某衛星在發射場安裝高溫隔熱屏及與質測臺對接流程Fig. 5 Flow chart for installation of satellite high-temperature thermal insulation screen and connection with fixture at launch site

整星熱試驗需要在衛星水平狀態下進行,對接連接處需要承受較大的剪切力[8];整星力學試驗時對接接口處存在較大量級載荷,因此該適配接口不適用于熱試驗與力學試驗工裝。

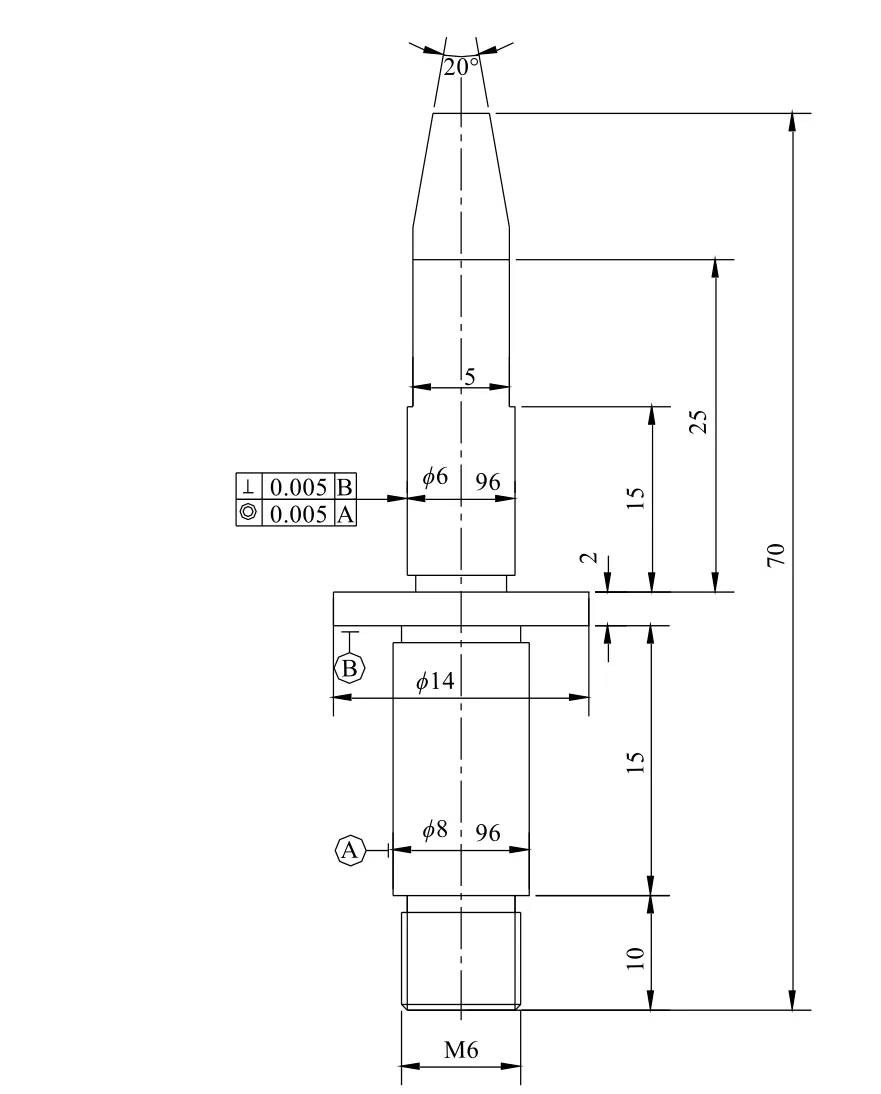

2.2 質測工藝轉接環設計

為保證工藝轉接環(工藝環)與質測適配器的定位精度,在工藝環4 個象限位置各設置1 處?6 mm 的定位銷孔,利用階梯定位銷與適配器定位。某平臺衛星與質測適配器及工藝環對接狀態見圖6。工藝環尺寸設計如圖7 所示:為實現質測適配器與工藝環的連接,在工藝環?1142 mm 圓周上設計40 個T 形沉頭孔,與質測適配器上原有的?1142 mm 圓周上的40 個?6.5 mm 衛星連接孔孔位一致。衛星對接框外徑1215 mm、內徑1120 mm,因此工藝環設計為外徑1215 mm、內徑1121 mm。質測適配器對接面的平面度為0.03、平行度為0.05,對接環與其保持一致,優于衛星對接框的平面度要求(0.25)。衛星安裝高溫隔熱屏組件后,有向下不超過8 mm 的翻邊,因此工藝環厚度設計為16 mm 可滿足對接要求。

圖 6 衛星與質測適配器及工藝環對接狀態Fig. 6 Connection among satellite, fixture and adapter ring

圖 7 工藝環尺寸設計Fig. 7 Dimension of adapter ring for mass property measurement

2.3 接口定位精度設計

圖 8 工藝環階梯定位銷Fig. 8 Step locating pin for the adaptor ring

圖 9 原整星定位銷Fig. 9 Locating pin for the satellite

3 有限元仿真分析

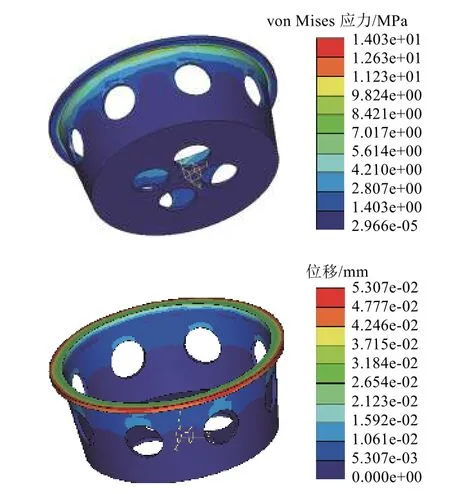

工藝環材料選用7075 超硬鋁合金,密度ρ=2700 kg/m3,楊氏模量E=70 GPa,泊松比v=0.3,強度為524 MPa;質測適配器材料為ZL205A,強度為470 MPa。工藝環在發射場只作為橫向質心測量使用,因此只分析其垂直受力情況。使用Pro-E/Mechanica 進行仿真分析時,在工藝環上方均勻加載衛星加注后的整星質量。

某平臺衛星平臺靜力分析條件如下:

1)衛星與工藝環、質測適配器連接接口為1194A;

2)衛星質心高度1850 mm;

3)衛星整星質量5500 kg。

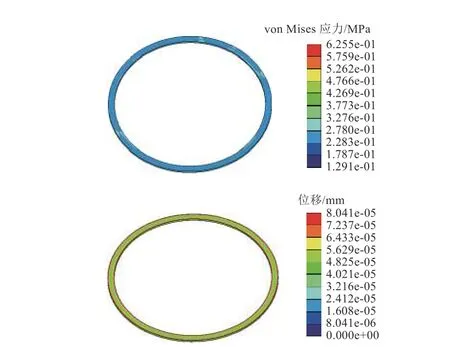

有限元分析結果如圖10~圖12 所示:質測適配器直接與衛星連接時,最大應力14 MPa,最大垂直位移0.053 mm;質測適配器通過工藝環與衛星連接時,最大應力12.5 MPa,最大垂直位移0.044 mm;工藝環單獨位移幾乎為0。可見使用工藝環后對質測適配器所受應力及變形無影響,且質測適配器通過工藝環與衛星對接時,其應力和變形均略小于衛星直接與適配器連接時的。其原因是加裝工藝環后,質測適配器法蘭等效厚度增大,法蘭總剛度變大,使變形減小。分析結果表明,工藝環的接口和強度設計均滿足使用1194A 接口的該平臺衛星安裝高溫隔熱屏后的對接要求。

圖 10 質測適配器直接與某平臺衛星連接時的受力分析結果Fig. 10 Stress and deformation analysis for fixture directly connected with satellite

圖 11 質測適配器通過工藝環與某平臺衛星連接時的受力分析結果Fig. 11 Stress and deformation analysis for fixture connected with satellite through adaptor ring

圖 12 工藝環受力分析結果Fig. 12 Stress and deformation analysis of adapter ring

4 應用與驗證

本文設計的1194A 適配接口在某衛星發射場總裝和測試工作中進行了應用和驗證,具體流程參見圖5。

安裝發動機支架高溫隔熱屏前,與質測適配器的對接狀態為:使用整星直屬件定位銷與質測適配器定位,利用衛星對接框?1142 mm 圓周上的?6.2 mm通孔,通過M6 螺栓與質測適配器連接。

衛星安裝高溫隔熱屏后,為避免與質測適配器干涉,采用16 mm 厚工藝環將衛星墊高,對接狀態為:質測適配器首先通過階梯定位銷與工藝環定位,并使用M6 螺栓與工藝環連接;然后階梯定位銷與衛星定位,并利用衛星對接框?1142 mm 圓周上的M5 螺釘孔將質測適配器與衛星連接。質測臺經精度檢定后,稱重精度為0.5 kg,力矩測量精度為0.2 kg·m,與原測量精度相同,滿足該平臺衛星發射場的質測要求。測試設備質量測量的檢定誤差小于0.5 kg。

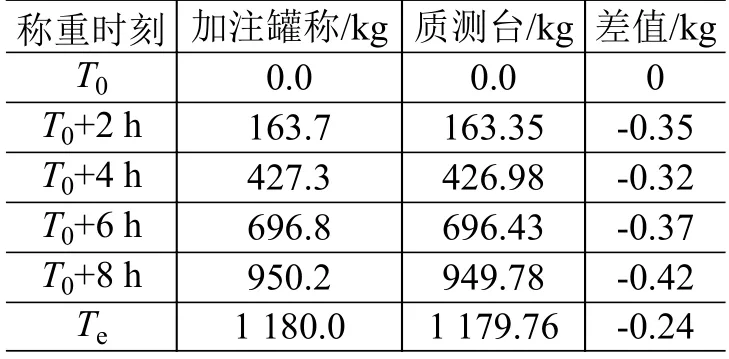

在該型號研制中進行了推進劑加注重量與整星稱重對比試驗,數據見表1,側面驗證了測試設備系統稱重誤差小于0.5 kg,滿足總體技術要求。

表 1 加注重量數據對比Table 1 Comparison of test results of propellant weight

5 結束語

本文提出一種可實現衛星變軌發動機高溫隔熱屏在發射場一次安裝到位的工藝方案,設計了用于1194A 接口的適配結構,解決了高溫隔熱屏安裝后封閉衛星對接框與支承工裝接口所帶來的操作效率下降及風險等問題,并在某衛星任務中成功應用,測試精度滿足技術要求,總裝流程得到優化。

由于適配結構的工藝環是串聯在衛星與支承工裝之間的,本適配方案尚未應用于整星熱試驗和力學試驗等連接結構存在交變載荷的場景。通過力學分析,證明了在單一縱向載荷下,本文設計的結構能夠降低既有機械結構應力。有必要通過進一步工作,將本適配接口向更多場景推廣,以達到降低總裝風險和操作復雜度的目的。