天鋼1號高爐提高煤比實踐

秦洪濤

(天津鋼鐵集團有限公司,天津300301)

0 引言

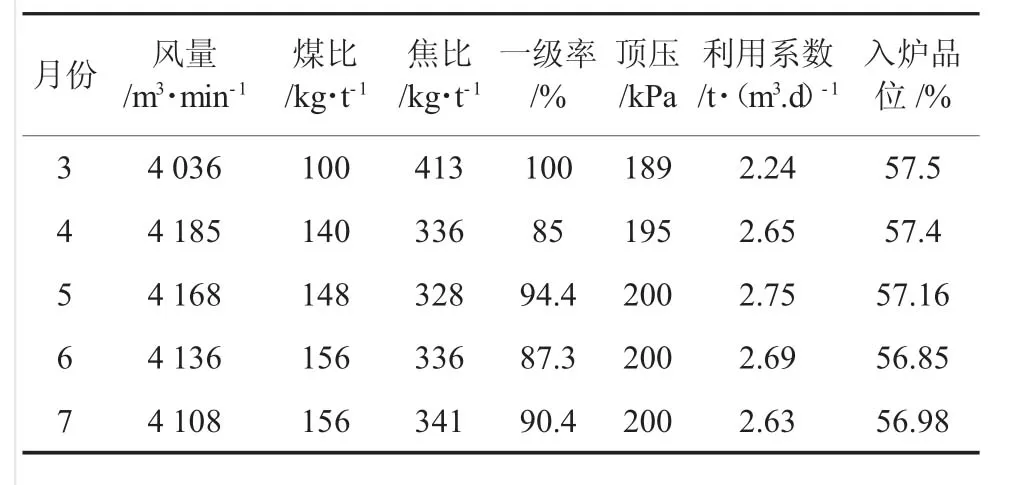

天鋼1號高爐有效容積為2 000 m3,采用新日鐵外燃式熱風爐,共設有28個風口,3個鐵口。2019年3月16日,自2018年冬季限產開爐后5天實現了快速達產,又通過優化高爐操作、改善原燃料質量、提高風溫等措施提高煤比,降低焦比,使高爐實現了高產低耗的目標。高煤比促進了高爐強化冶煉,并取得了良好的技術經濟指標,主要的技術經濟指標見表1。

表1 1號高爐的主要技術指標

1 提高煤比的主要措施

1.1 優化爐料結構,實現精料入爐

高爐生產“七分原料,三分操作”。原燃料質量是高爐穩定順行和提高煤比的基礎。基于該理論,天鋼1號高爐嚴抓原燃料質量管理,要求當班工長必須保證看料2次,做好對比,當原燃料有變化時要及時做好應對,防止對爐況產生大的影響;加強了燒結礦篩分管理,在每個燒結篩的上給布料板上加裝擋板控制料流速度,嚴格控制排料t/h值<130,以保證篩分效果,嚴格控制入爐粉末率;要求礦槽崗位工每班至少清理兩遍篩網,尤其是雜礦篩。特別是在雨季時,礦篩極易堵塞,對于濕泥多的入爐料,要在篩網上給和下給加焦爐煤氣火烘烤,將濕泥烤干,從而盡量保證篩分效果。

1.1.1 穩定燒結礦成分

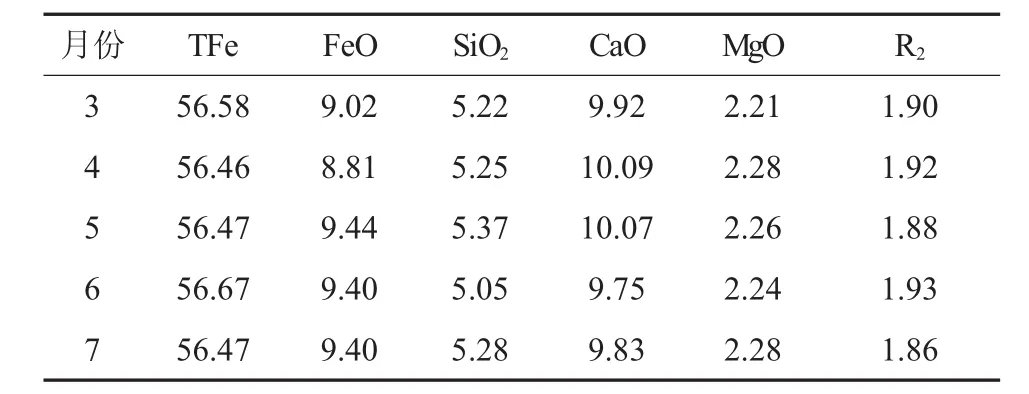

天鋼1號高爐的爐料結構為燒結+球團+塊礦,燒結礦配比≧70%,熟料比保證≥80%。燒結礦占比在70%以上,因此燒結礦的質量好壞對高爐順行起到了關鍵作用。天鋼1號高爐非常注重燒結礦的成分穩定性,這樣可以穩定渣系,為高爐順行和提高煤比創造了條件。高爐燒結礦成分見表2。

表2 1號高爐燒結礦成分 /%

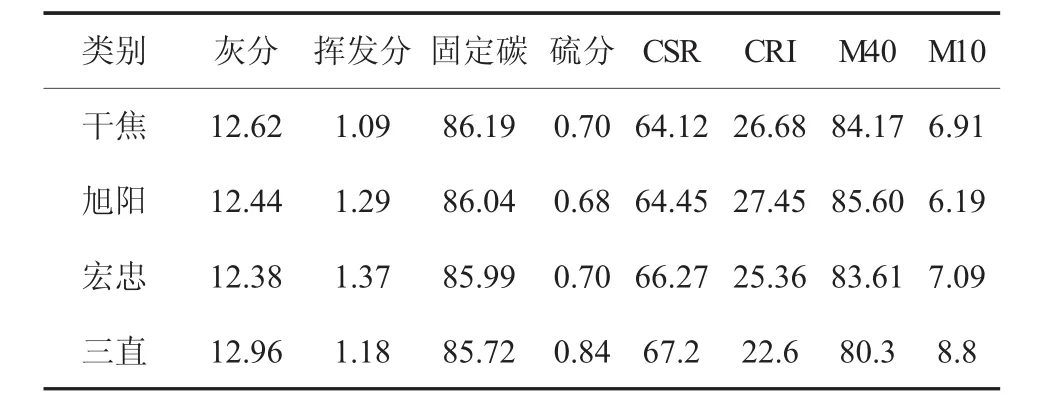

1.1.2 加強監控焦炭質量

煤比提高后,焦炭的料柱骨架作用顯得異常重要,這是因為對料柱的透氣性有了更高的要求,當焦炭質量下降時,焦炭在爐內粉化嚴重,料柱骨架作用勢必會惡化,最終導致料柱透氣性變差,爐況順行受影響,從而限制了煤比的提高。天鋼1號高爐用的焦炭均為外購焦,焦炭成分和質量的穩定性得不到保證,因此,加強對焦炭質量的監控非常重要。在實際生產中,要求每個班都要密切關注焦炭粒度,及時調整閘門開度,保證篩分;每個班都要烤焦炭水分,對應及時調整焦炭負荷,避免水分變化造成爐況波動。天鋼1號高爐使用焦炭包括干熄焦和濕焦,濕焦主要有旭陽、宏忠和三直3種。天鋼1號高爐焦炭的質量指標見表3。

表3 1號高爐焦炭指標 /%

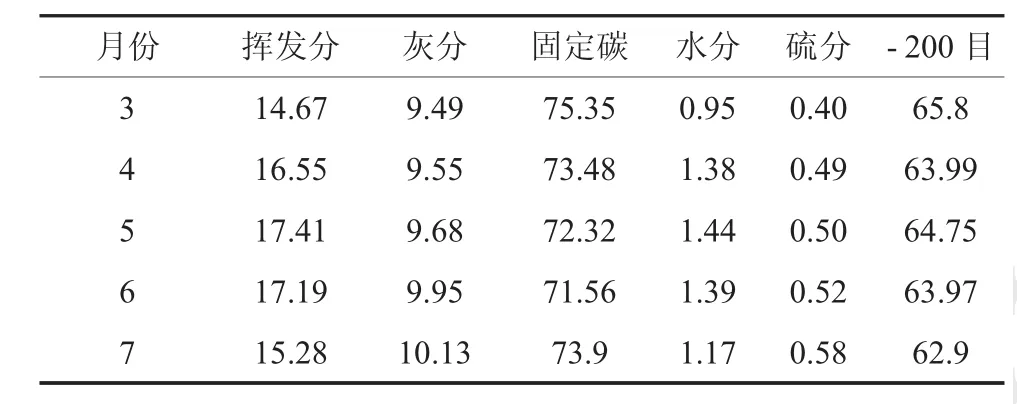

1.2 噴吹混合煤

天鋼1號高爐采用煙煤和無煙煤混合噴吹。煙煤優點是揮發分高,燃燒性好,但發熱值低;無煙煤的優點是發熱值高,但揮發分低,燃燒性不好。煙煤和無煙煤混噴有利于提高煤比和置換比。煙煤中含有一定量的水分,在風口燃燒帶分解,可以促進燃燒。適當提高噴吹煤粉揮發分的含量,能夠提高煤粉的燃燒率,有利于煤比的提高。對于煤粉粒度,要求粒度越小越好,能夠提高煤粉燃燒率,但粒度過小,會導致磨煤機電耗增加,不太經濟。根據經驗,煤粉粒度-200目應在70%以上,而天鋼1號高爐的煤粉粒度基本在65%左右,還有待提高。煤粉成分及粒度見表4。

表4 1號高爐煤粉成分與粒度 /%

1.3 優化高爐操作

1.3.1 大礦批

隨著煤比的提高,爐內料柱透氣性逐漸變差。噴吹量增加后,爐內焦炭量相對減少,O/C上升,軟熔帶焦窗變薄,對氣流通過形成了較大的阻力。為減小煤氣流通過的阻力,就需要增加焦炭層在爐喉的厚度,以保證一定的軟熔帶焦窗厚度。而焦層厚度取決于焦批的大小。采用大礦批后確保了焦層厚度,提高了爐內透氣性,穩定了氣流,有利于高爐順行。天鋼1號高爐的礦石批重基本保持在55 t/批左右,焦批基本保持在11 t/批左右。

1.3.2 高壓操作

提高煤比以后,料柱中O/C比上升,加之未燃燒的煤粉量增加,惡化了料柱透氣性,從而導致壓差升高。由于爐內焦炭的數量減少,爐料重量上升,有利于爐料下降,允許適當高壓差。而高頂壓有利于降低煤氣流在爐內的流速,增加了煤氣流與礦石的接觸時間,有利于間接還原的進行。因此,天鋼1號高爐在日常操作中提高頂壓并穩定在200 kPa,壓差控制在165 kPa以內。

1.3.3 穩定高風溫和提高富氧率

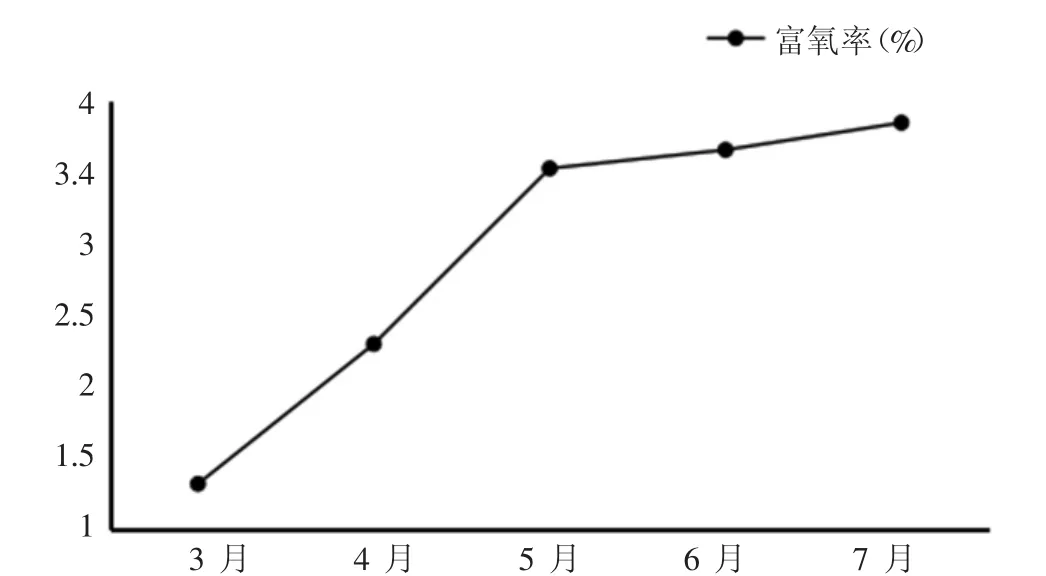

高爐噴吹煤粉后,風口前理論燃燒溫度會降低,而高爐要求有適宜的理論燃燒溫度來保證爐缸的熱狀態,根據經驗,理論燃燒溫度在2 200~2 350℃為最佳,提高風溫和富氧都有利于理論燃燒溫度的提高。在風溫的使用上,兼顧了送風裝置的安全,天鋼1號高爐風溫基本穩定在1 200℃。在富氧的使用上,天鋼1號高爐的富氧量已穩定在12 000 m3/h,富氧率達到了3.85%。每增加1%富氧率,煤比可以相應提高15~20 kg/t,當高爐富氧率達到3.5%以上時,煤粉置換比可提高到0.95~0.1,富氧的效益增加。天鋼1號高爐風溫使用情況見圖1,富氧率見圖2。

1.3.4 嚴格控制爐溫

日常操作方針中,含硅量是0.35%~0.45%,物理熱要求1 500℃左右,實際生產中嚴格按照標準化操作,杜絕爐溫波動大而影響爐況順行。并建立了考核制度,對硅含量超出操作方針的按級做出相應考核。

圖2 1號高爐3~7月富氧率趨勢圖

1.3.5 制定合理的操作制度,維持合理的氣流分布

高爐穩定順行的基礎是獲得合理的煤氣流分布,而要取得合理的煤氣流分布,在調劑上就要采取上下部調節相結合的方法。煤比提高后,爐腹煤氣量增加,邊緣氣流發展,中心氣流相對變弱,對于下部調劑,就需要適當的縮小風口面積,以達到發展中心,適當抑制邊緣氣流的目的。天鋼1號高爐28個風口均采用500 mm的長風口,27個直徑120 mm和1個直徑130 mm的風口,風口面積為0.3185 m2。在上部制度上,天鋼1號高爐采取增加中心焦量、加大邊緣負荷、礦焦層同時外移平鋪的方法,有利于開放中心氣流,抑制并穩定邊緣氣流。天鋼1號高爐的布料矩陣為角差為 11.5°,其中角度根據爐況需要不斷調劑,總的來說最大角穩定在41°~42°。尤其是6,7月份進入雨季,入爐粉末率增多,料柱透氣性明顯變差,總體壓差升高,風量萎縮,這時就總體縮小角度,保證兩股氣流暢通,有利于高爐順行。

1.4 細化操作,加強爐前出鐵管理

提高煤比后,天鋼1號高爐作業區加強了對爐內的管理工作,要求爐內工長精細化操作,每小時必須看風口,提前判斷爐況走向,及時調整;正常情況下,每小時的噴煤量只允許調整一次,且后半小時不得調整,避免因調整噴煤量而導致噴煤壓力波動,從而影響高爐順行。

提高煤比后,高爐壓差升高,爐缸透氣、透液性惡化,出鐵前爐缸內渣鐵液面的上升,往往會造成憋壓,導致風量萎縮,因此及時出凈爐內渣鐵尤為重要。高爐對爐前工作提出了更高的要求:(1)鐵口深度嚴格控制在2 800 mm左右;(2)爐前操作要精心,減少冒泥次數,避免因冒泥導致鐵口變淺、難開,從而引起爐內憋壓;(3)靈活控制鐵間隔和鉆頭,開口后1h不下渣時,要及時打開第二個鐵口重疊出鐵;(4)加強了對炮泥質量的管理,當有的炮泥質量出現問題時,與質量好的炮泥摻和使用或直接停用,避免因炮泥質量不好導致鐵口難開;(5)對開口機進行改造,將開口時用的壓空改為壓力更高的氮氣,這樣更有利于鉆鐵口時炮泥末的吹出,提高了開口成功率。

2 結語

天鋼1號高爐所用焦炭都來自外購,質量不穩定,尤其旭陽和干焦的熱性能不太好,三直的冷強度較差,成為了煤比再提高的限制條件。

天鋼1號高爐所用的煤粉粒度<200目的煤粉占比偏低,要繼續挖潛,以保證煤比的穩定性。

高爐穩定順行是提高煤比的前提條件,要以精料為基礎,嚴格控制入爐粉末率,加強上下部調劑相結合,保持煤氣流的合理分布,開放中心,穩定邊緣,保證高爐穩定順行。

爐內工長要細化操作,密切關注外圍變化,嚴格執行高爐作業區的管理制度,為煤比的穩定和再提高創造條件。