關于差速器選墊工藝的研究

黃祖思 麥承賢 徐永路 梁甲 李懷習 范明林 董恒波 趙雷

摘 要:對于汽車差速器,需要保證差速齒輪側隙,因而在裝配時需要對半軸齒輪調整墊片等級進行選配。本文簡述一種差速器裝配工藝分析及優化,在保證差速器性能要求的同時,提升生產的效益。

關鍵詞:差速器;齒輪側隙;選墊裝配;間隙檢測

1 引言

在前驅汽車變速器中,差速器是傳遞扭矩的重要部件,其作用是使左、右的半軸實現不同轉速驅動車輪,以實現汽車轉彎的需求。差速器齒輪側隙的匹配適合性決定了半軸齒輪、行星齒輪、差速器殼體的使用壽命,同時也影響到變速器的NVH性能,影響到駕駛員及乘客的主觀感受。現有差速器裝配工藝在將半軸齒輪、行星齒輪、半軸齒輪墊片、行星齒輪墊片等零件裝配好后,需要對半軸齒輪間隙進行測量,確認合格。現有某款產品產線工藝存在間隙測量值波動大,且偶爾出現超出要求范圍的間隙值等缺點。本文將對差速器結構、工作原理及裝配工藝的研究,以期優化現有的差速器裝配工藝與要求。

2 系統結構及工作原理

變速器的動力需要經過一系列的傳動機構才能傳遞到汽車的驅動輪,而差速器是變速器動力最終輸出的總成零件,差速器內部采用傘齒輪傳動的方式,傘齒輪在差速器內部處于浮動的狀態,為使得差速器傘齒輪處于最佳的運動狀態,需要對其間隙提出要求。

2.1 系統結構

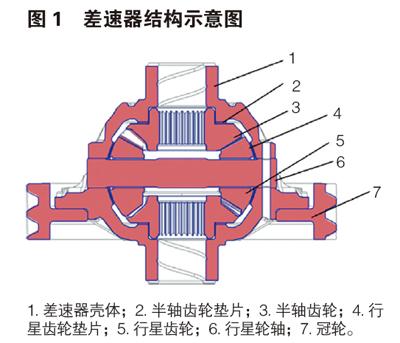

如圖1所示,差速器由差速器殼體、行星輪軸、半軸齒輪、行星齒輪、半軸齒輪墊片、行星齒輪墊、冠輪等零件組成。

以差速器殼體為依托,冠輪安裝在差速器殼體外部,半軸齒輪和行星齒輪安裝在差速器內部起動力傳遞的作用,行星輪軸安裝在差速器內部,起限位行星齒輪的作用,半軸齒輪墊片和行星齒輪墊片安裝在差速器殼體內部,其中半軸齒輪墊片起著間隙調整和回轉力矩調整的作用。

2.2 工作特征

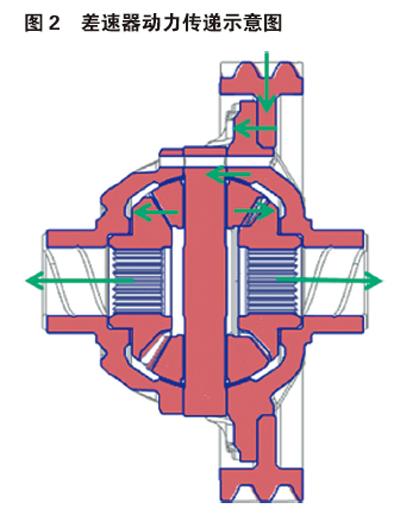

變速箱的主減齒輪傳遞過來的扭矩,通過齒輪副傳遞到冠輪,冠輪與差速器殼體是通過螺栓聯接的,冠輪扭矩傳遞給差速器殼體,這時會帶動行星輪軸一起轉動,同時帶動行星齒輪,動力通過齒輪副傳遞,傳遞到半軸齒輪,半軸齒輪將動力輸出至半軸,推動驅動輪向前。

當汽車直線行駛的時候,左右兩車輪受到阻力一致,行星齒輪沒有自轉,動力經半軸齒輪,輸出至半軸,這時,左右兩車輪的轉速一致,差速器內部可以看成剛性連接。

當汽車直線轉彎的時候,左右兩車輪受到阻力不一致,行星齒輪公轉的同時,同時自轉,動力傳遞半軸齒輪,但半軸齒輪轉速不一致,實現左右車輪車速不一致,保證車輛的順利轉彎。

3 檢測原理分析

3.1 差速器產線裝配過程

差速器零件裝配工藝流程如圖3所示,按工藝過程,在進行差速器裝配的時候,發現在半軸齒輪墊片不做調整的情況,第4步間隙重復測量的結果波動大,經常出現超出要求范圍的產品,需要返工調整。

3.2 產線設備的檢測原理

仔細分析齒側檢測設備及其工作過程,初檢設備與復檢設備相同,齒側間隙無法直接測出,是間接方式測量計算出來:即通過測量半軸齒輪的軸向間隙,從而計算出齒側間隙;同時,為保證齒輪在運轉中沒有發生輪齒嚙合干涉,檢測設備做回轉力矩檢測,設備動作分兩步,先進行回轉力矩測量,再進行半軸齒輪軸向間隙檢驗。

半軸齒輪回轉力矩檢測:旋轉上端的半軸齒輪,旋轉數圈,記錄其最大扭矩,作為回轉力矩;

半軸齒輪軸向間隙檢測:a、兩端同時將半軸齒輪往中間頂,如圖4藍色見圖所示;b、再從側邊將半軸齒輪分別往上下方向撥,如圖4紅色見圖所示;c、記錄半軸齒輪軸向活動量為間隙值。

通過分析齒側間隙檢測設備的工作原理,可知因有回轉力矩檢測過程,復檢的齒側間隙與初檢的齒側間隙很難在同一副嚙合齒輪上,因而兩次檢測的值沒有關聯性。據現場反饋,在不更換墊片的情況下,初檢和復檢結果偏差可達到0.05mm以上。

3.3 半軸齒輪軸向間隙與齒側間隙關系

根據機械齒輪原理及幾何學知識,半軸齒輪為錐齒輪,齒側間隙與齒高位移及壓力角相互關系如圖5a)所示,半軸齒輪軸向移動間隙與齒高位移距離及節錐角相互關系如圖5 b)所示,計算公式可按公式(1)、公式(2)、公式(3)進行。

其中,e為單側齒側間隙的一半

c為齒側間隙值

α為壓力角

t為半軸齒輪軸向間隙

δ為半軸齒輪節錐角

綜合公式(1)、(2)、(3)可得半軸齒輪的軸向間隙與嚙合齒側間隙的關系式如公式(4)所示。

根據產品齒輪要求:壓力角α為24°,面錐角β為53.67°,齒側間隙的變動量為0.07mm時,可得半軸齒輪軸向間隙t的變動量為0.1068mm。

4 零件驗證

4.1 驗證方法

分別采用靜態、動態重復性測量的方法,測量5套工件,每套工件測量10次,分析其極差值(極大值-極小值)。

靜態重復性測量:在差速器裝配完成之后,不再轉動內部的齒輪,使之保持在同一位置,重復測量。

動態重復性測量:在差速器裝配完成之后,每次測量前轉動內部的齒輪,轉動的角度一致,重復測量。

4.2 驗證結果

將5套涉及零件的相關尺寸檢測合格的零件進行裝配,按照靜/動態的測量要求,分別測量10次,對其數據進行處理,分析極差值,結果如圖6、圖7所示。

從結果可以看出,單件同位置測量極差值較小,最大值為0.0138mm,說明靜態重復性好;單件不同位置測量極差值較大,重復性差,最大值0.1056mm,與計算結果0.1068mm相符,因此可以確定是半軸齒輪位置轉動,導致了測量值的波動。

4.3 回轉力矩試驗

根據實際產品,半軸齒輪齒數為15齒,行星齒輪齒數為11齒,若需所有齒都相互嚙合一次,則共需進行165次嚙合。之前產品做回轉力矩測量時,半軸齒輪僅旋轉9圈進行,按此圈數完成的嚙合齒數為135次,沒有達到全部齒數嚙合的效果。將5套檢驗樣件進行旋轉12圈的回轉力矩試驗,結果沒有突變的力矩值,說明沒有干涉的嚙合齒。

5 結束語

通過前面的分析檢驗,半軸齒輪軸向間隙的波動值為0.1068mm,將間隙要求調整為軸向間隙0.1mm~0.3mm,選墊片時,將間隙調整值保證在0.2mm,所有嚙合齒的間隙值才能落在要求范圍內;同時,優化測量回轉力矩的旋轉圈數至12圈,確保所有齒皆互相嚙合上一次,徹底排除干涉的風險。

通過裝配驗證和理論分析相結合,確認了現有差速器產線半軸齒輪軸向間隙波動的特性,并提出了軸向間隙的合適的調整范圍。通過分析齒數關系,得到檢測齒輪嚙合干涉的合理的旋轉圈數。分析提出的改進調整解決了產線生產出現的問題,提高了生產效率。

參考文獻:

[1]汽車構造[J].機械工業出版社.

[2]汽車差速器半軸齒輪墊片測選技術及設備的研究[D]. 孫慧.合肥工業大學 2018年.