車輛異常抖動典型案例分析

郭海豹 趙春雨

摘 要:近些年,我國長線物流快速發展,物流運輸基本是在人休息、車不停的狀態下運行,廣大卡車司機也基本是以車為家,因此車輛駕駛舒適性是廣大卡友們最為關注的問題之一,而車輛異常抖動問題恰恰直接影響到駕駛舒適性。本文以成功解決異常抖動問題典型案例進行分析,并最終給出異常抖動問題的常規處理方法。

關鍵詞:駕駛舒適性;異常抖動;處理方法

1 前言

隨著我國經濟快速發展,公路、高速路路況逐漸改善,汽車常用車速也在逐年提高,車輛異常抖動的問題日漸凸顯,已經引起極大地抱怨。這種抱怨隨著積少累多并最終在網絡上快速傳播,對整車品牌會造成不良影響,最終后果是銷量下滑、效益降低。

2 問題簡介

某品牌6×4牽引車,安徽省阜陽市牌照,行駛里程五萬公里,在空載狀態下,70-75km/h及80-85km/h工況存在異常抖動問題,帶掛滿載狀態抖動現象減輕,但仍不可接受。該車在用戶提車時就發現抖動問題,經服務站采取動平衡、更換前橋等措施后,問題沒有解決。

該車懸架為前三片簧、后四片簧結構,轉向輪配鋁輪輞、雙錢12R22.5輪胎,中后橋配正興鋼輪輞、雙錢12R22.5輪胎。

3 處理過程

3.1 現狀把握

分別在駕駛員座椅底座與中后橋上方車架位置布置三方向加速度傳感器,測量車輪原狀態振動加速度。傳感器布置位置如圖1所示。

測試路段1:阜陽東環路,主觀感受在車速75km/h與80km/h工況下偶爾可感受到輕微抖動,抖動問題可以接受。

測試路段2:高速公路,主觀感受在車速75km/h與80km/h工況下有輕微抖動,抖動問題可以接受;在車速89km/h左右有明顯異常抖動,抖動問題不可接受。

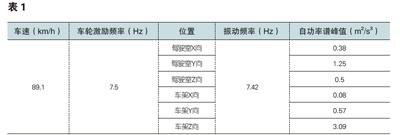

測試結果:在高速公路車速為89km/h工況下,駕駛室與車架振動加速度自功率譜峰值對應頻率與車輪轉動產生激勵頻率相當,具體數值如表1所示。

3.2 輪胎跳動測量

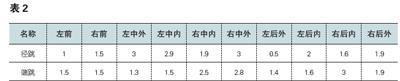

輪胎跳動測量分徑向跳動和端面跳動兩種方式,徑向跳動以輪胎中間花紋為參考,端面跳動以輪胎側面突出點為參考,跳動量大于2mm即為不合格,測量結果如表2所示。

3.3 動平衡檢測

在動平衡檢測前,首先對動平衡機精度進行校驗。動平衡機輪胎固定卡具為錐面固定式,固定不牢靠且易造成輪胎總成偏心,造成測量結果偏差。將輪胎按現位置和旋轉90°后兩次測量不平衡量,測量結果如下:

輪胎1:原位置150g/300g,旋轉90°后250g/100g;

輪胎2:原位置250g/400g,旋轉90°后250g/300g;

測量結果顯示兩次動平衡量偏差較大,說明動平衡機測量不準確,無法完成動平衡測量工作,需要更換動平衡機后再進行測量與調整。

4 解決措施

4.1 挑選輪胎總成

在備件庫中挑選動平衡及輪胎跳動量均合格的輪胎總成,具體要求如下:

輪輞要求:單邊不大于30g,雙邊不大于60g;

輪胎總成要求:動平衡調整前,單邊不大于200g,雙邊不大于350g。動平衡調整后,單邊不大于60g,雙邊不大于100g;

跳動要求:徑向、端面跳動量均不大于2mm。

合格的輪胎總成測量參數如表3所示。

4.2 措施驗證

將挑選好的輪胎總成換裝到問題車上,再次在高速公路實車感受,并測量上述相同部位(圖1所示)振動加速度。結果如下:

1)主觀感受。除在車速79km/h工況下有輕微抖動外,其余車速均沒有異常抖動問題;

2)客觀測量。原狀態在車速89km/h有不可接受抖動問題,現狀態抖動問題消失,駕駛室Y向自功率譜峰值衰減約90%。原狀態在車速79km/h有輕微抖動問題,現狀態抖動問題基本消失,駕駛室X向自功率譜峰值衰減約70%。

測量結果對比如表4所示。

5 案例總結

該成功案例為我們處理市場車型抖動問題提供了一個簡單思路,遇到異常抖動問題車輛,可以參照上述處理過程進行排查,具體排查步驟總結如下:

1)測量車輛定位參數,尤其是前束值,要滿足0~2mm技術要求;

2)檢查輪輞、輪胎總成動平衡,檢查前按照3.3要求對動平衡機進行精度校驗,不平衡量按照上述4.1要求進行調整;

3)測量輪胎跳動量,按照上述4.1要求進行篩選;

4)測量原狀態與更換合格輪胎總成后兩種狀態下駕駛員座椅底座與驅動橋上方車架位置的三方向振動加速度,計算出三個方向(X、Y、Z)共振頻率對應的自功率譜峰值,并計算出衰減幅度。

車輛異常抖動是一個復雜的、系統的問題,在排查原因及措施實施過程中不能遺漏每一個細節,而且要做到已經實施的措施準確無誤。在遇到上述措施無法解決的問題車輛時,最好聯合設計相關專業共同探討問題原因,商量制定解決方案。