Cl -作用下AerMet100 鋼在鹽霧環境中的 微區電化學行為

錢昂,楊曉華,金平,譚曉明,王德

(海軍航空大學 青島校區,山東 青島 266041)

近年來,隨著各國航空工業的發展,對高強度鋼材料的使用日漸增多。AerMet100 新型超高強度鋼因具有良好的疲勞性能和耐腐蝕性等優點,被日漸廣泛地應用于飛機重要結構部件。飛機實際所處的環境復雜、惡劣,發生腐蝕損傷的情況十分普遍。特別是在沿海地區服役的飛機,濕熱海洋大氣環境中的Cl-在飛機金屬材料表面沉積,具有很強的腐蝕性,容易導致飛機的結構部件發生腐蝕失效[1]。

由于高強度鋼材料的投入使用逐漸增多,各國對其腐蝕問題高度關注,國內外學者也進行了諸多研究。郭明曉等[2]通過模擬海洋大氣環境,對碳鋼在該環境下的腐蝕行為進行了研究,結果表明:碳鋼的腐蝕產物出現疏松的外層和相對致密的內層結構,腐蝕產物的分層現象可能與腐蝕介質中的Cl-濃度有關。黃濤等[3]對高強度耐候鋼在NaCl 溶液中的腐蝕產物層特性和對腐蝕反應的影響進行了研究,結果表明:其腐蝕產物層為雙層結構,外部是較為疏松的紅色腐蝕產物,內部是非常致密的黑色腐蝕產物,腐蝕產物層的存在阻礙了腐蝕介質向鋼材基體的滲透,延緩了腐蝕反應進程。Park J 等[4]對DP、TRIP 和TWIP 三種高強度鋼材料在NaCl 溶液中的腐蝕產生機制進行了研究,結果表明:三種鋼的初期腐蝕行為均表現為點蝕,且均在第二相粒子等夾雜物處發生,其腐蝕反應速率主要與基體中的夾雜物含量有關。Montoya P等[5]采用周期浸潤加速腐蝕試驗研究了溶液中Cl-對耐候鋼腐蝕反應進程的影響,結果表明:腐蝕初期,由于Cl-的侵蝕作用,腐蝕反應較快,后期由于耐候鋼表面形成的致密銹層,延緩了Cl-向金屬基體的滲透, 腐蝕反應速率明顯降低。 于美等[6]對23Co14Ni12Cr3Mo 超高強度鋼在模擬海水環境中的腐蝕行為進行了研究,結果表明:其腐蝕產物可分為外銹層γ-FeOOH 和內銹層α-FeOOH,腐蝕產物的堆積對超高強度鋼基體起到一定的保護作用,可減緩腐蝕的發生。HU Y B 等[7]研究了酸性溶液中 Cl-對AerMet100 鋼電化學行為的影響,結果表明:隨著Cl-的加入,其在試樣表面的吸附阻礙了鈍化膜的形成;隨著Cl-濃度的增加,在相同電位下的腐蝕電流密度增加,加速了AerMet100 鋼的腐蝕。

從現有的關于AerMet100 等高強度鋼材料的腐蝕性能研究來看,主要是采用周期浸潤加速腐蝕試驗、鹽霧腐蝕試驗、常規電化學測試等宏觀試驗手段進行研究,將試樣表面的腐蝕信息平均化,從而失去局部腐蝕信息。掃描開爾文探針技術可原位探測體系的微區變化信息,具有不干擾測定體系、較高的靈敏度和分辨率等特點,有助于更好地理解試樣表面腐蝕情況的發生和發展。此外,現有的研究大多集中在對試樣宏觀腐蝕行為和腐蝕形貌的分析,缺少對腐蝕產物具體成分及其對腐蝕性能影響的分析,而腐蝕產物中的微量合金元素對銹層穩定性、致密性等均具有一定的影響,從而進一步影響材料的腐蝕性能。因此,文中采用鹽霧腐蝕試驗,結合微區電化學技術,對Cl-作用下AerMet100 鋼在鹽霧環境中的腐蝕機制和微區電化學行為進行研究,為其在海洋環境下的安全使用提供一定的理論參考。

1 試驗

1.1 材料

采用的試驗材料為新型超高強度鋼AerMet100(23Co14Ni12Cr3Mo),該材料具有良好的強度、斷裂韌性和耐腐蝕性。化學成分見表1。

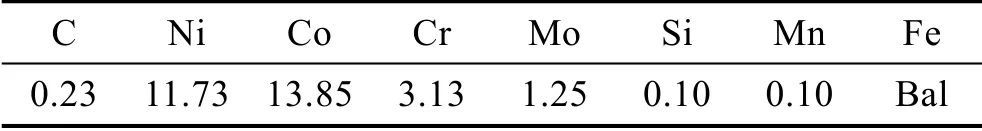

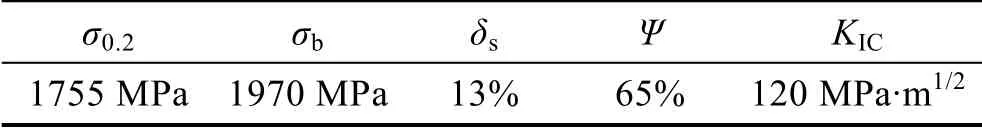

表1 AerMet100 鋼化學成分 %

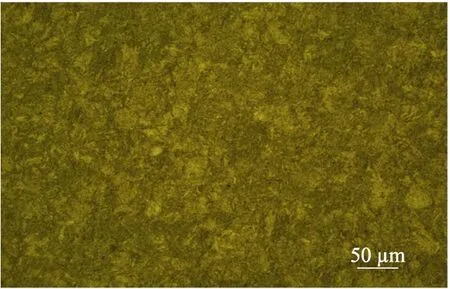

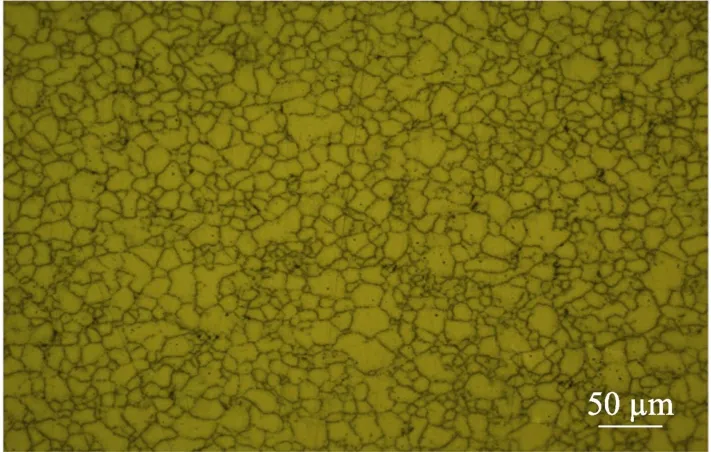

材料熱處理工藝:879 ℃/1 h 固溶處理1 h,空冷至94 ℃保持3h,-70 ℃深冷1.5 h,升至室溫后,在484 ℃時效處理4.5 h,而后冷卻至室溫。材料力學性能參數見表2。材料的金相組織如圖1 所示,其主要成分為針狀馬氏體。材料的顯微晶粒形貌如圖2 所示,主要由等軸狀晶粒構成。

表2 AerMet100 鋼力學性能

圖1 金相組織

圖2 晶粒度

1.2 鹽霧腐蝕試驗

采用DCTC-1200P 鹽霧試驗箱(見圖3)進行連續鹽霧試驗。試樣共4 組,每組4 個試樣,具體尺寸為50 mm×20 mm×5 mm。實驗條件:溫度為(40±1) ℃,pH=4±0.5,5% NaCl 溶液。鹽霧試驗過程中,分別在3、6、9、12 天后取出試樣,進行腐蝕情況記錄和掃描開爾文探針測試。

圖3 DCTC-1200P 鹽霧試驗箱

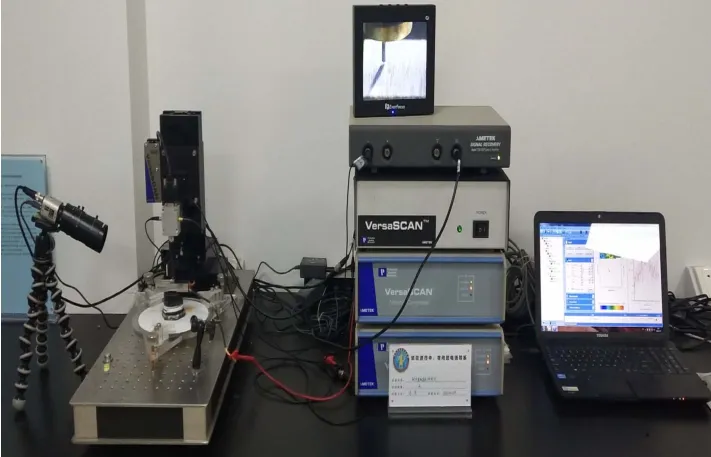

1.3 微區電化學測試

對鹽霧試驗后的試樣進行微區電化學測試,獲得試樣表面的電位分布情況。測試設備為PARM370 掃描開爾文探針測試系統(見圖4),采用平面掃描模式,掃描步長為100 μm,探針振幅為25 μm,探針與試樣表面距離為100 μm。

圖4 掃描開爾文探針測試系統

2 結果與討論

2.1 腐蝕形貌與腐蝕產物分析

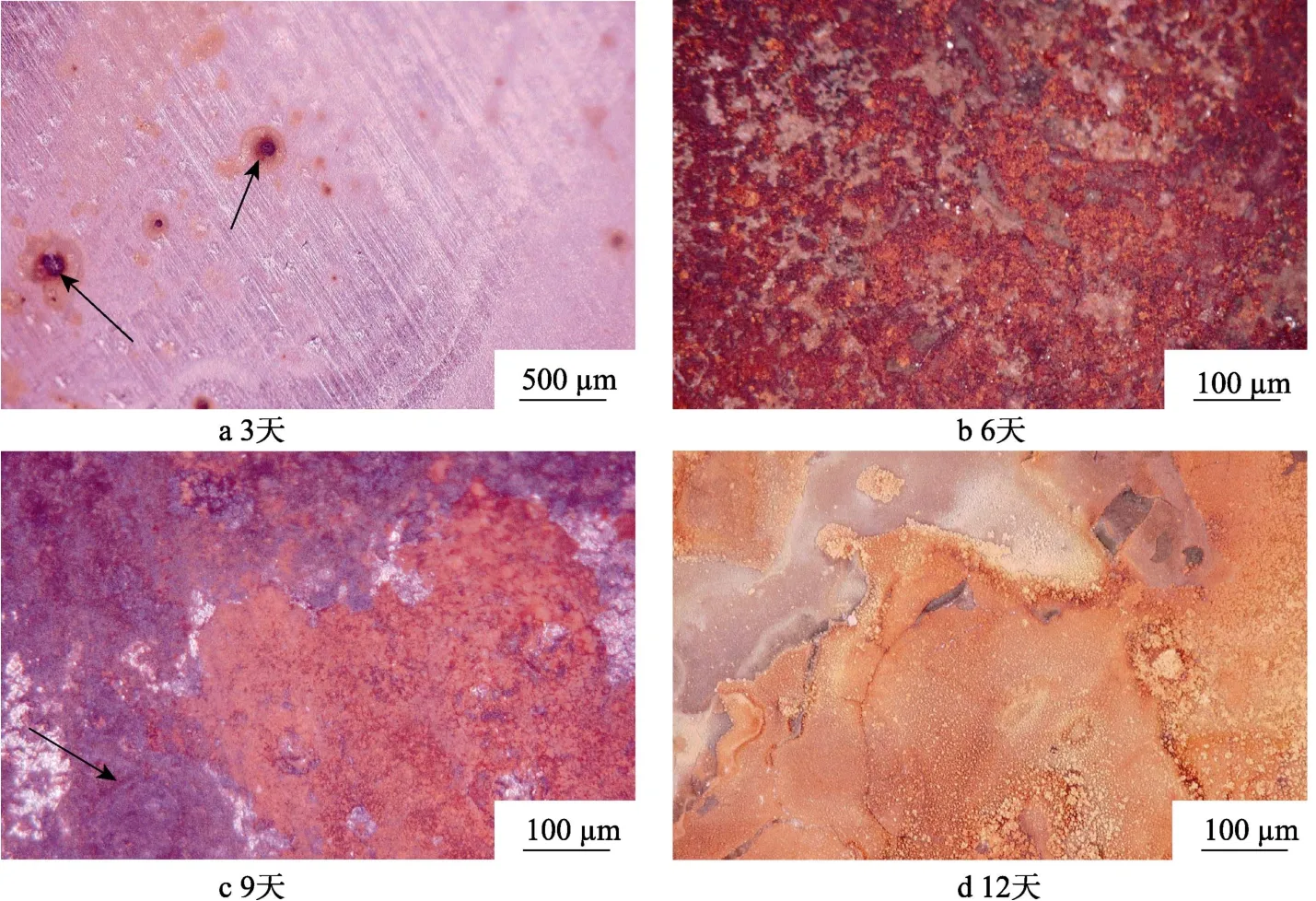

采用KH-7700 數字顯微鏡對鹽霧試驗不同時間后試樣表面的腐蝕產物形貌進行拍攝和記錄,如圖5所示。可以看出,鹽霧試驗3 天的試樣表現為點蝕;鹽霧試驗6 天時,試樣表面的腐蝕產物層逐漸擴展,形成疏松狀的紅棕色腐蝕產物層,同時在其內側伴有黑色腐蝕產物生成;鹽霧試驗9 天時,試樣表面已經完全被腐蝕產物覆蓋,外層是較易脫落的紅棕色腐蝕產物,內層是致密的黑色腐蝕產物(圖中箭頭所示);鹽霧試驗12 天時,腐蝕產物層厚度進一步增加,出現明顯的分層,干燥后有片狀的腐蝕產物剝落。

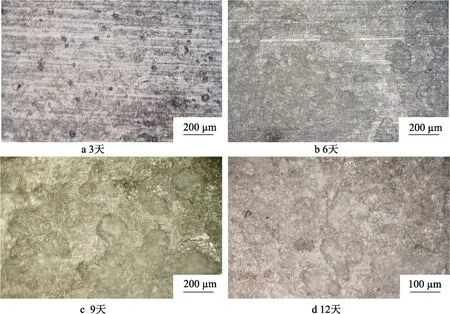

去除腐蝕產物后的腐蝕形貌如圖6 所示。可以看出,鹽霧試驗3 天后,試樣表面出現了少量面積較小的腐蝕坑,腐蝕坑的分布較為分散,相互獨立,試樣表面的加工痕跡線清晰可見;鹽霧試驗6 天后,隨著腐蝕損傷的加重,試樣表面的顏色進一步加深,腐蝕坑數量明顯增多且面積較大,相互連通;鹽霧試驗9天后,試樣表面大部分區域分布著直徑和深度較大的 腐蝕坑,試樣表面的加工痕跡線基本消失,表現出均勻腐蝕的特征;鹽霧試驗12 天后,腐蝕坑已經覆蓋整個觀測區域。綜上所述,AerMet100 鋼的腐蝕行為由點蝕開始,逐步發展為均勻腐蝕。

圖5 鹽霧試驗不同時間后的腐蝕產物形貌

圖6 去除腐蝕產物后的腐蝕形貌

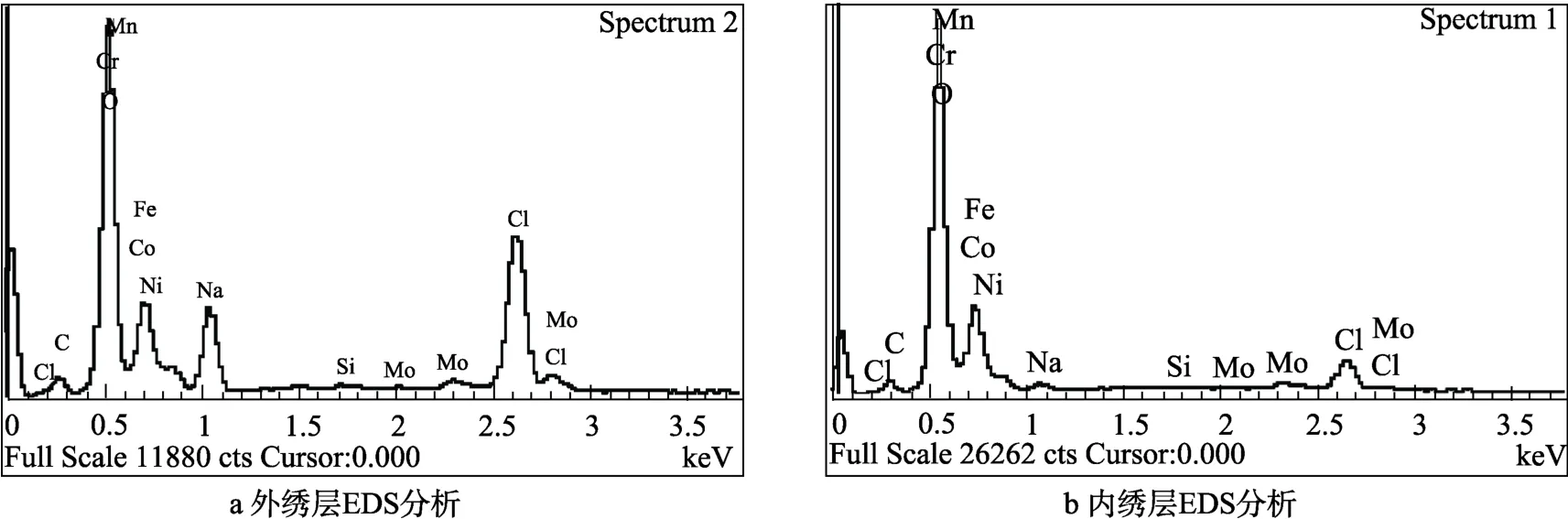

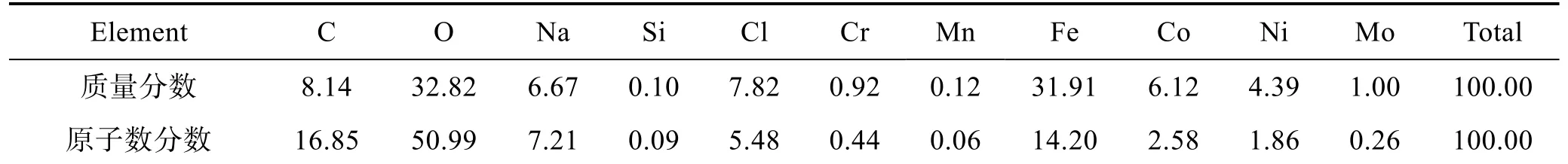

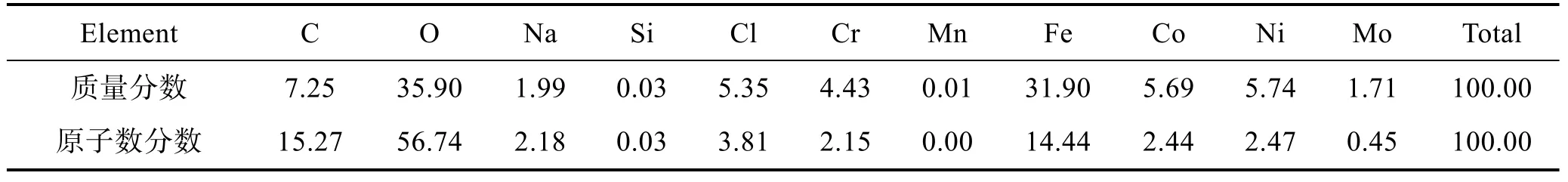

分別刮下外層和內層腐蝕產物并烘干,而后進行EDS 分析,結果見圖7 和表3、表4。可以看出,內外層腐蝕產物中均含有大量的Fe、O 元素,這是因為鹽霧環境使得腐蝕性液膜在AerMet100 鋼表面積聚,陽極進行鐵溶解反應,陰極發生氧還原反應,最終形成鐵的氧化物及羥基氧化物[8]。在鹽霧環境中,AerMet100 鋼表面積聚含有大量Cl-的腐蝕性液膜,由于Cl-對鋼具有較強的侵蝕性[9],造成AerMet100鋼表面氧化膜的破裂,使其成為陽極區域而腐蝕,所以AerMet100 鋼內外層腐蝕產物中均含有少量的Cl元素。同時可以看出,外銹層中的Cl 元素明顯多于內銹層,說明大量的Cl-被外銹層所阻擋。另外,AerMet100 鋼的內外層腐蝕產物中還含有少量Cr、Co、Ni 等合金元素,這些元素對腐蝕產物層的形成和特性具有一定的影響。Cr 元素使α-FeOOH 銹層具有陽離子選擇性,阻止Cl-向AerMet100 鋼基體的滲透[10]。Co 元素可與FeOOH 結合,少量以CoOOH 形式存在于FeOOH 中,提高了腐蝕產物層的電化學阻抗,可阻礙 Cl-的滲透[10]。Ni 元素的存在,使得AerMet100 鋼的自腐蝕電位正向移動,對內層腐蝕產 物晶粒具有細化作用[10],使其更加致密[11],可加快內銹層的產生。

圖7 腐蝕產物層的EDS 分析

表3 外銹層EDS 分析中各元素含量 %

表4 內銹層EDS 分析中各元素含量 %

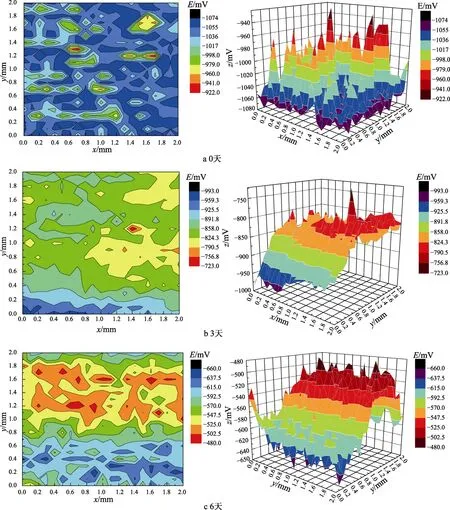

2.2 微區電化學測試

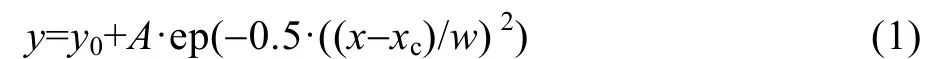

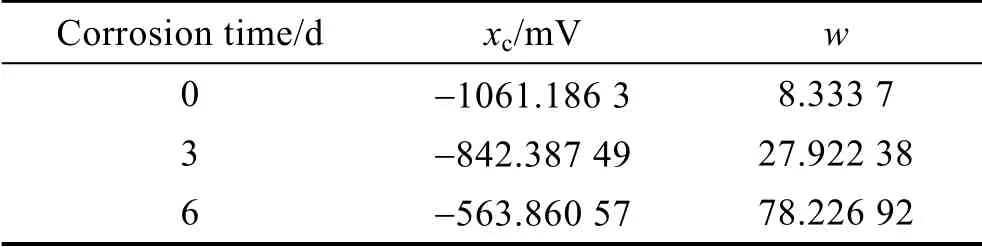

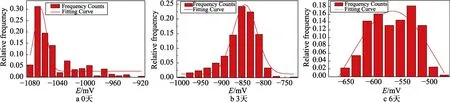

鹽霧試驗不同時間后,試樣表面的掃描開爾文電位分布情況如圖8 所示。采用Gauss 分布[12-13]函數進行曲線擬合,擬合結果見圖9 和表5。Gauss 擬合公式為:

式中:y0為縱坐標偏移量;A 為常數;xc為電位分布的集中位置;w 為電位分布的集中程度,該值越小,則電位分布越集中于xc值。

表5 Gaussian 分布擬合結果

從圖8、圖9 和表5 可以看出,未腐蝕的試樣表面電位較負,分布比較均勻,集中程度較高,電位差較小,總體電位差為152 mV。表面活性點隨機分布,此時試樣表面沒有出現明顯的陰極和陽極區域[14-15]。鹽霧試驗3 天后,試樣表面電位正移,分布趨于分散,集中程度降低,電位差增大,總體電位差為270 mV。試樣表面開始出現較為明顯的陰極區和陽極區,腐蝕情況逐漸發生。這是因為聚集在試樣表面活性點區域的 Cl-造成了氧化膜的破裂,使得AerMet100 鋼基體中的MnS、FeS 等夾雜物顆粒暴露在鹽霧環境中。受到局部電位差的影響,夾雜物顆粒可與AerMet100 鋼基體形成腐蝕微電池,其腐蝕電位高于AerMet100 鋼基體,從而作為陰極加速AerMet100 鋼的腐蝕[16-17]。鹽霧試驗6 天后,試樣表面電位進一步升高,分布更為分散,電位差略有減小,總體電位差為180 mV,試樣表面已經分為明顯較大面積的陰極區和陽極區,這主要是因為試樣表面的腐蝕產物層不斷擴展導致的[18-19]。

3 結論

1)鹽霧腐蝕試驗過程中,AerMet100 鋼初期腐蝕行為表現為點蝕,后期逐步過渡為均勻腐蝕。

2)AerMet100 鋼在鹽霧試驗中的腐蝕產物分為兩層,外部是疏松的紅褐色腐蝕產物,內部是致密的黑色腐蝕產物。能譜分析表明,腐蝕產物中含有大量的Fe、O 元素,少量Cl 元素的存在表明其參與了腐蝕反應進程,Cr、Co、Ni 等部分合金元素的存在使得銹層具有離子選擇性、致密性,并加快銹層的產生。

3)隨著腐蝕的進行,試樣表面電位逐漸正移,且分布較為分散,出現明顯的陰極區和陽極區,這與腐蝕產物層的不斷擴展有關。

圖8 鹽霧試驗不同時間后試樣表面的SKP 電位

圖9 Gaussian 擬合曲線