兩種鋁合金連接結構的腐蝕-疲勞循環試驗研究

趙連紅,張紅飛,葉遠桁,劉成臣,劉元海,王浩偉

(中國特種飛行器研究所 結構腐蝕防護與控制航空科技重點實驗室,湖北 荊門 448035)

2024 鋁合金屬于Al-Cu-Mg 系列鋁合金,具有高強度和高抗疲勞性能等諸多優點[1-2],在航空制造使用中發揮著重要作用。通常以蒙皮、隔框、翼肋、翼梁等形式運用到飛機結構中。隨著我國深海戰略的不斷推進實施,飛機在沿海地區和海域的服役機會逐漸增多,長期的高鹽霧、高濕熱等嚴酷海洋環境極易引起2024 鋁合金材料腐蝕[3-5]。特別是其連接結構形式,由于結構自身縫隙和局部損傷等在海洋環境下更易腐蝕,導致結構腐蝕破壞直接影響飛機安全和可靠性[6-7]。不同的連接方式往往在相同腐蝕環境下結構腐蝕程度不同。丁傳富[8]開展了飛機典型機械緊固連接件腐蝕疲勞性能的試驗研究。文獻[9]研究了預腐蝕環境下鋁合金典型螺栓單搭接件疲勞壽命研究。譚曉明[10]、盧松濤[11]、賀小帆[12]等從腐蝕環境下金屬連接結構的腐蝕規律著手,得到連接方式對于結構腐蝕疲勞壽命有重要影響。徐永祥[13]從金屬機體腐蝕規律和涂層失效兩個方面解釋了結構腐蝕疲勞壽命差異。

基于此,文中在5%NaCl 鹽霧環境下,研究了鋁合金鉚接連接和螺接連接兩種連接形式的金屬結構腐蝕損傷發展特性。同時參考文獻[14]腐蝕和疲勞交替試驗方法,開展腐蝕疲勞試驗,對比腐蝕疲勞壽命值,研究連接方式對2024 鋁合金結構腐蝕疲勞性能影響。

1 試驗

1.1 試驗件

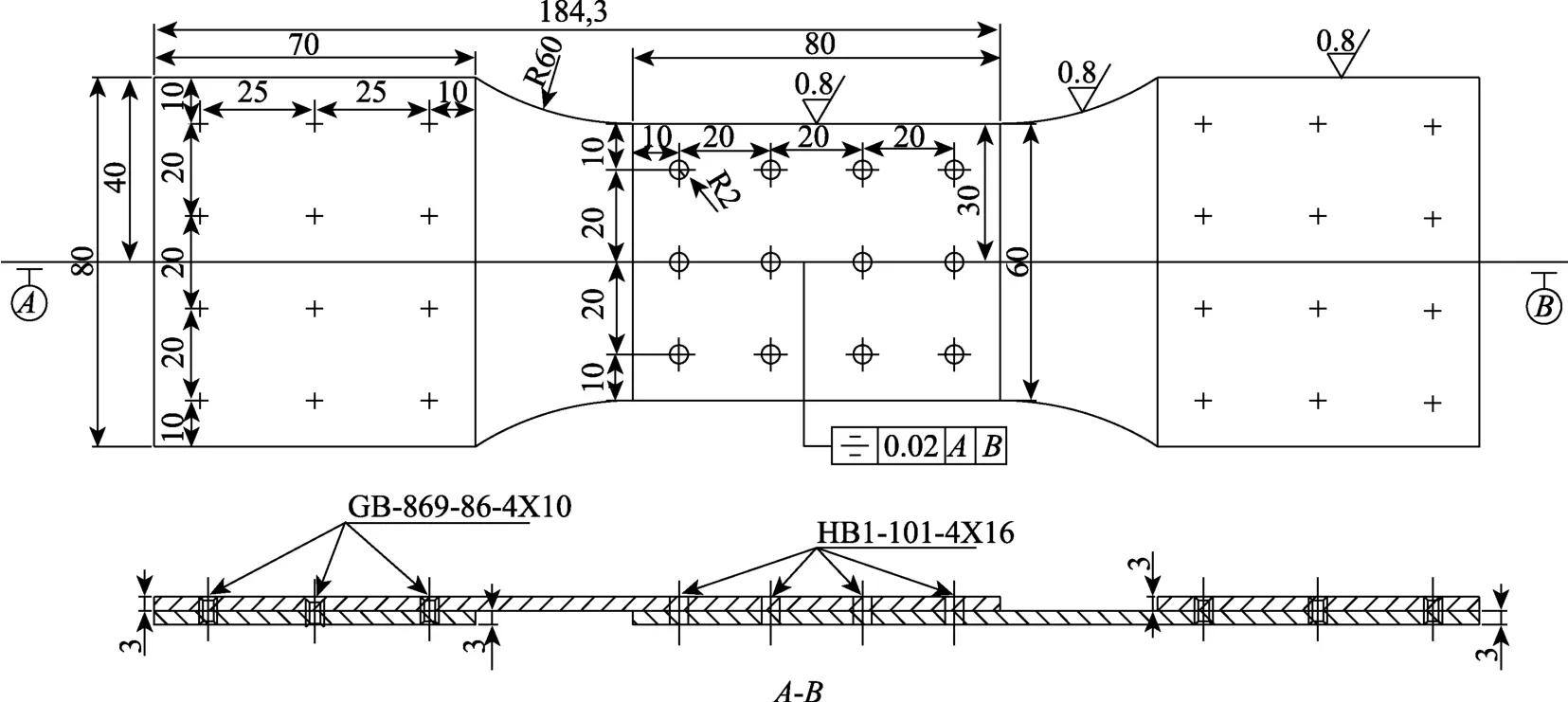

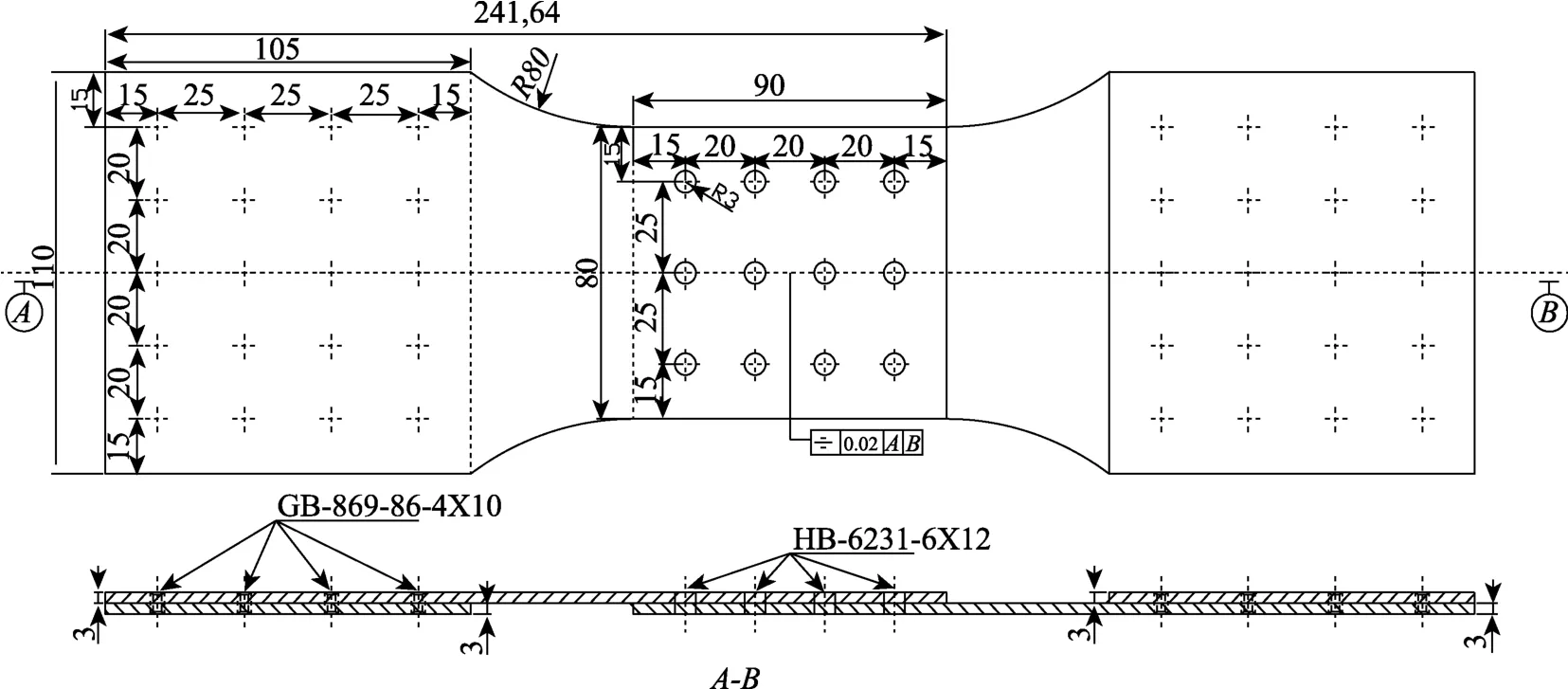

試樣材料為2024-T3 板材,其化學成分見表1。試驗件為啞鈴狀試驗,連接形式分為鋼制螺栓連接和鋁制鉚釘連接兩種。鋼制螺栓連接試驗件的平行試樣數量為5 件,其長度為288.6 mm,如圖1 所示。試驗件選用兩種典型的防護體系,其中表面處理采用硫酸陽極化,防護涂層N1 由新型納米涂料(40~50) μm+ TS96-71 面漆面漆(40~50) μm 構成,防護涂層N2 由TB06-9 底漆(15~25) μm+TS96-71 面漆(40~50) μm 構成。鋁制鉚釘連接試驗件的長度為303.26 mm,如圖2 所示,兩種典型的防護體系與螺栓連接試驗件一致。對N1 涂層,內表面噴涂1 層新型納米涂料底漆(有機-無機納米聚硅氧烷涂料)+外表面噴涂 1 層TS96-71 面漆;對N2 涂層,內表面噴涂2 層TB06-9底漆+外表面噴涂1 層TS96-71 面漆。

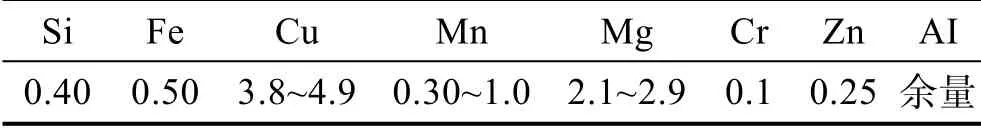

表1 試驗材料的化學成分 %

圖1 螺栓連接試驗件

圖2 鉚釘連接試驗件

1.2 腐蝕疲勞試驗

按照文獻[15]關于典型結構試樣評定涂層防護有效性評估方法的試驗過程要求,開展兩種連接試驗件腐蝕疲勞試驗。開展靜力試驗確定螺栓連接試驗件的破壞載荷P破壞均為91 131 N,鉚釘連接試驗件的破壞載荷P破壞均為74 981 N,測定兩種試驗件在各自0.3P破壞載荷下的疲勞壽命NP,每次疲勞加載的次數為疲勞壽命Np的20%,每一次加載次數記為Nui,i=1,2,…4,試驗件破壞之前的最后一次加載記為剩余疲勞壽命Nu剩余,具體試驗步驟如下所述。

1)將試驗件安裝于疲勞試驗機上,取靜力破壞試驗載荷0.3P破壞作為疲勞試驗載荷,應力比R=0.5,以10 Hz 頻率加載20%Np次。對試樣進行目視,記錄實際加載次數Nu1、檢測記錄試驗件防護涂層、鉚釘、螺栓的損傷狀態。

2)取下試驗件,將試驗件放置于試驗室中進行30 天標準中性鹽霧(5%NaCl)試驗。對試樣進行目視,記錄防護涂層、鉚釘、螺栓的狀態和表面腐蝕程度。

3)重復步驟1)、2)1 次,將試驗件安裝于疲勞試驗機上,取靜力破壞試驗載荷0.3P破壞作為疲勞試驗載荷,應力比R=0.5,以10 Hz 頻率加載,加載次數為Nu2,檢測記錄試驗件防護涂層、鉚釘、螺栓的損傷狀態。依次開展疲勞和腐蝕試驗直至試驗件破壞,記錄試驗件的剩余疲勞壽命Nu剩余,并對試樣防護涂層、鉚釘、螺栓的狀態損傷情況、腐蝕情況和試驗件的破壞形貌進行記錄。

4)更換涂有防護涂層的試驗件,重復步驟1)、2)、3),完成試驗,試驗結束。

2 結果與分析

2.1 殘余疲勞強度分析

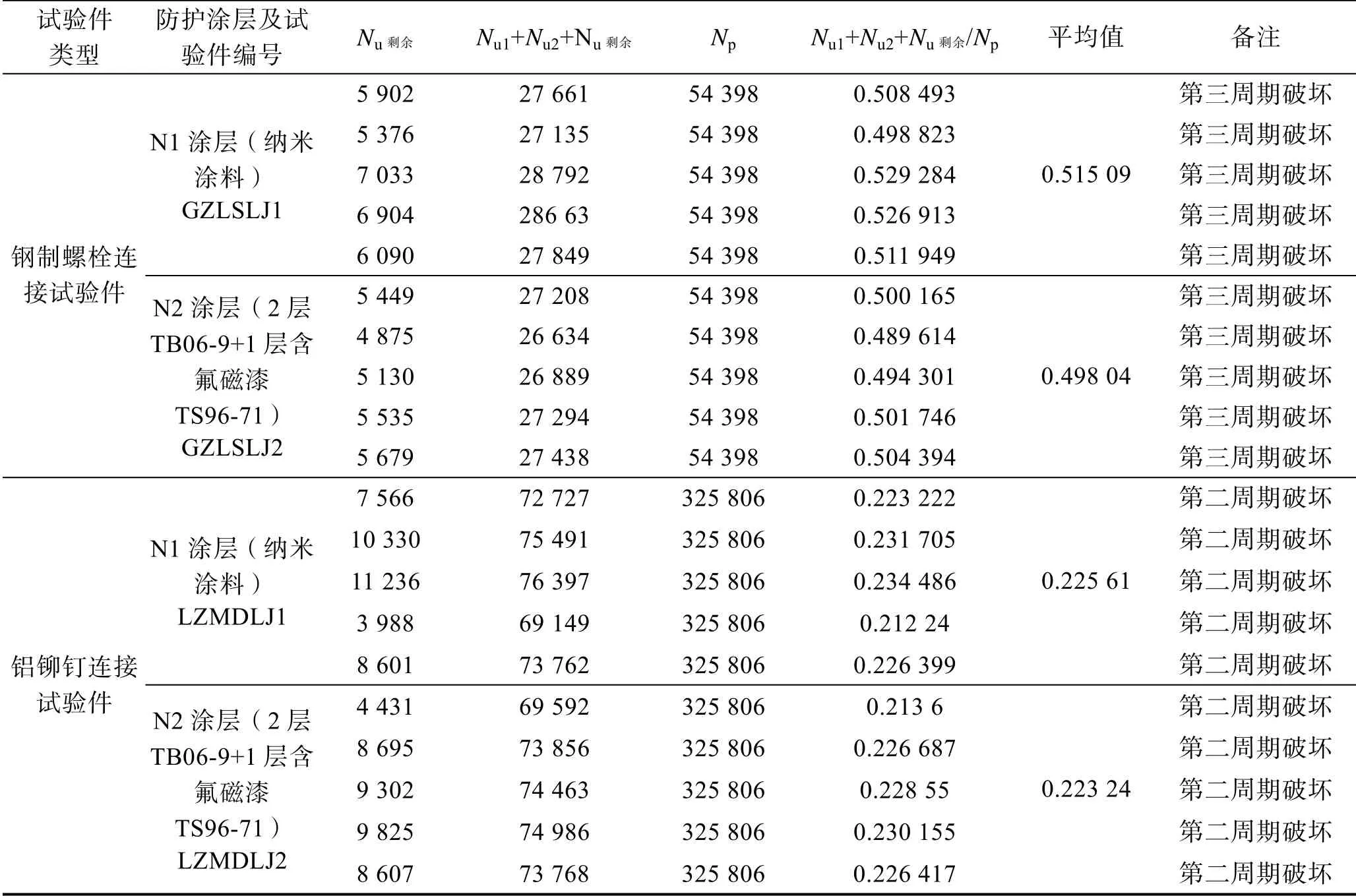

螺栓連接試驗件在第三個周期的疲勞試驗中 破壞,鉚釘連接試驗件在第二個周期的疲勞試驗件中破壞。對鋼制螺栓連接試驗件而言,GZLSLJ1 試驗件(納米涂料防護體系防護)在腐蝕環境下,其疲勞壽命下降至自身疲勞壽命的 51.5%左右,GZLSLJ2 試驗件(2 層TB06-9+1 層TS96-71 防護體系)下降至自身疲勞壽命的49.8%左右。按照HB 5287—1996《金屬材料軸向加載疲勞試驗方法》,疲勞中值壽命要滿足 95%置信度要求,GZLSLJ1試驗件在5%NaCl 鹽霧環境下的5 組殘余疲勞壽命值的變異系數為 0.0222;GZLSLJ2 試驗件為0.0107,符合HB 5287—1996 的要求,試驗數據合理有效。

鋁制鉚釘連接試驗件,LZMDLJ1 試驗件(納米涂料防護體系)在腐蝕環境下其疲勞壽命下降至自身疲勞壽命的22.56%左右,LZMDLJ2 試驗件(2 層TB06-9+1 層TS96-71 防護體系)下降至自身疲勞壽命的22.32%左右。按照HB 5287—1996《金屬材料軸向加載疲勞試驗方法》,疲勞中值壽命要滿足95%置信度要求,LZMDLJ1 試驗件在5%NaCl 鹽霧環境下的 5 組殘余疲勞壽命值的變異系數為 0.0034,LZMDLJ2 試驗件為0.0262,符合HB 5287—1996 的要求,試驗數據合理有效。通過對比分析螺栓連接試驗件和鋁制鉚釘連接試驗件在5%NaCl 鹽霧環境下的殘余疲勞壽命,5%NaCl 鹽霧環境對鋁制鉚釘連接試驗件腐蝕影響較為嚴重。

表2 腐蝕疲勞試驗后結構的殘余疲勞壽命

2.2 斷口形貌分析

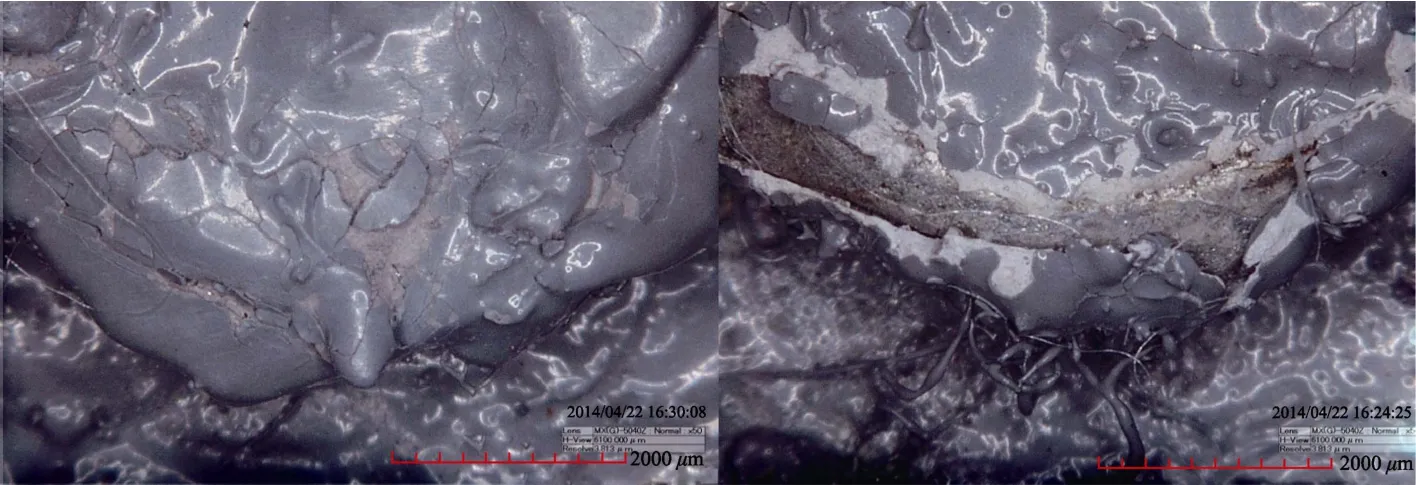

在5%NaCl 鹽霧環境下,兩種鋼制螺栓連接試驗件均在第三個周期的試驗中破壞斷裂,疲勞破壞的位置均在試驗件螺接部位第一排緊固件孔區域,具體腐蝕情況和斷裂形貌如圖3 所示。鋼制螺栓連接試驗件通過納米涂料和傳統涂層(TB06-9 底漆+ TS96-71 面漆)兩種涂層的防護,殘余疲勞壽命值下降為疲勞壽命值的50%左右。鋼制螺栓連接試驗件在受到疲勞載荷作用下,試驗件緊固件連接部位的涂層破壞,如圖4 所示。腐蝕介質穿過涂層,進入涂層內部,腐蝕金屬基體,導致鋼制螺栓連接試驗件在5%NaCl 鹽霧環境下殘余疲勞壽命值下降。同時納米涂料相較于傳統涂層(TB06-9 底漆+ TS96-71 面漆),涂層自身對基底金屬起到鈍化作用。當涂層發生破壞后,涂料中的磷酸鹽作為修復劑,發生氧化還原反應,形成新的致密涂層,有效阻止外界腐蝕介質進入涂層內部[16],降低了腐蝕介質與緊固件孔壁發生腐蝕的可能性,減少產生腐蝕損傷源的概率,降低了試驗件連接部位裂紋源產生導致的疲勞破壞。因此,納米涂料對于2024鋁合金鋼制螺栓連接結構的防護作用更好。

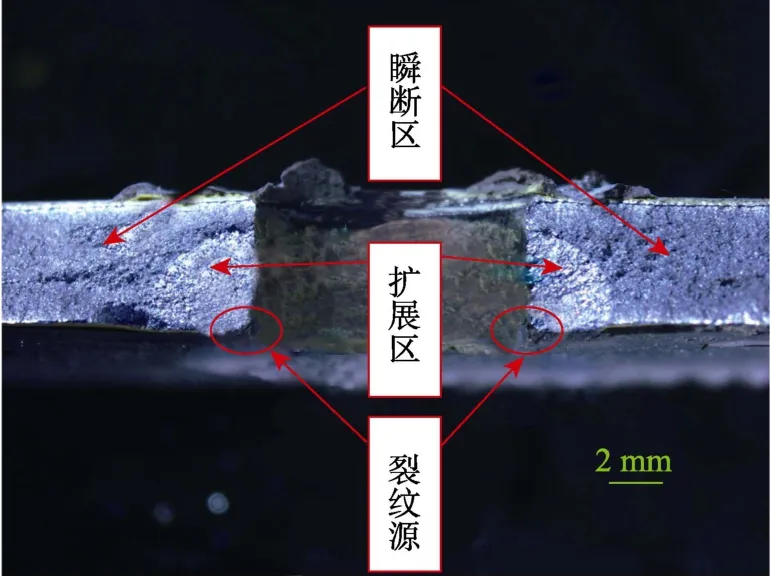

在5%NaCl 鹽霧環境下,兩種鋁制鉚釘連接試驗件均在第二個周期的試驗中破壞斷裂,疲勞破壞的位置均在試驗件鉚接部位第一排緊固件孔區域。具體腐蝕情況和斷裂宏觀形貌如圖5 所示,斷口形貌的微觀照片如圖6 所示。鋁制鉚接連接試驗件通過納米涂料和傳統涂層(TB06-9 底漆+TS96-71 面漆)兩種涂層的防護,殘余疲勞壽命值下降為疲勞壽命值的22%左右。說明鋁制鉚接連接試驗件在受到疲勞載荷作用下,試驗件緊固件孔與鉚釘之間的涂層破壞較為嚴 重,大量腐蝕介質穿過涂層進入涂層內部,腐蝕金屬基體。在緊固件孔壁發生腐蝕損傷,形成腐蝕損傷源,極大地促進結構腐蝕疲勞提前發生,導致鋁制鉚接連接試驗件的殘余疲勞壽命值減少很多。同時,相較于傳統涂層(TB06-9 底漆+ TS96-71 面漆),納米涂層表面有較大裂紋和縫隙時,對基底金屬的鈍化作用和自修復作用已經喪失[16],無法阻止外界腐蝕介質進入涂層內部,導致腐蝕介質與緊固件孔壁金屬發生腐蝕的可能性增大,增加腐蝕損傷源的概率,致使試驗件提前發生腐蝕疲勞破壞。

圖3 鋼制螺栓連接試驗件腐蝕疲勞試驗斷口照片

圖4 鋼制螺栓試驗件緊固件孔與螺栓之間的涂層破壞

圖5 鋁制鉚釘栓連接試驗件腐蝕疲勞試驗斷口照片

圖6 LZMDLJ2 試驗件腐蝕疲勞試驗斷口微觀照片

開展5%NaCl 鹽霧環境下兩種2024 鋁合金連接件的腐蝕疲勞試驗,對比2024 鋁合金連接件在兩套涂層體系下的殘余疲勞壽命。研究得到,2024 合金連接結構采用0.3P破壞為疲勞載荷,在5%NaCl 鹽霧環境下,相較于鋁制鉚接連接形式,鋼制螺栓連接緊固件孔壁與螺栓件的涂層破壞區域較少,防護涂層能有效地阻止腐蝕介質穿過涂層進入涂層內部,腐蝕金屬基體,有效降低鋼制螺栓連接件的殘余疲勞壽命減少量。通過比較2024 鋁合金連接結構在兩種涂層表現出的腐蝕疲勞性能差異,納米涂料對鋼制螺栓試驗件的防護效果更好。說明納米涂層在發生輕微破壞后,能通過對基底金屬的鈍化作用和自修復作用仍然對結構有較好的防護作用。當納米涂層表面出現較大裂紋或者較嚴重破壞后,自身無法修復,不能有效防護結構。因此,通過研究2024 鋁合金兩種連接結構在5%NaCl 鹽霧環境下的腐蝕性能特點,綜合分析金屬結構的連接形式和受載特點,合理選用防護涂層體系,能有效增加防護涂層防護效果,提高2024 鋁合金連接結構在5%NaCl 鹽霧環境下的殘余疲勞壽命值。

4 結論

1) 5%NaCl 鹽霧環境對于鋁合金連接結構的殘余疲勞壽命影響較大,在鹽霧環境和載荷的共同作用下,腐蝕破壞緊固件連接部位的涂層,引起緊固件連接部位發生腐蝕,導致結構疲勞壽命降低。

2)相較于2024 鋁合金鋁制鉚接結構,鋼制螺接結構在0.3P破壞的疲勞載荷作用下,鋼制螺接結構在5%NaCl 鹽霧環境下的腐蝕損傷較少,對殘余壽命的影響較小。

3)通過分析納米涂層和傳統涂層(TB06-9 底漆+TS96-71 面漆)的防護性能、連接形式、腐蝕環境和載荷作用,防護涂料的選取等因素對連接結構腐蝕防護性能的影響較大。