水溶性酚醛樹脂交聯劑合成及調驅現場應用

(中石油華北油田分公司工程技術研究院,河北 任丘 062552) (中石油華北油田分公司第三采油廠,河北 河間 062450) (中石油華北油田分公司工程技術研究院,河北 任丘 062552)

可動凝膠深部調驅是砂巖油藏提高采收率和開發效果的有效措施之一,并在全國各油田得到推廣應用。由苯酚、甲醛在堿性條件下通過控制反應溫度、反應時間和反應程度得到的多羥甲基酚(甲階段產物)酚醛樹脂水溶液,與聚丙烯酰胺的酰胺基交聯形成網狀結構的凝膠體,廣泛用于中高溫砂巖油田可動凝膠深部調驅。但水溶性酚醛樹脂交聯劑產品自身性能存在易自聚、現場存放期短的問題,影響了其現場應用范圍和應用效果。

聚丙烯酰胺可動凝膠調驅使用的水溶性酚醛樹脂交聯劑,屬于熱固性酚醛樹脂的甲階段產物,其產品性能受苯酚與甲醛的摩爾比、催化劑種類、pH值、反應溫度和反應時間影響[1~4]。作為聚丙烯酰胺可動凝膠調驅使用的水溶性酚醛樹脂交聯劑,合成時苯酚與甲醛的摩爾比一般為1∶2.5~1∶3,常用的催化劑主要是NaOH。在酚醛樹脂合成過程中,加入Ba(OH)2催化劑有利于生成多羥甲基酚[1],同時加入互溶劑叔丁醇,有利于提高樹脂產品的水溶性和穩定性。在此基礎上,筆者通過大量試驗,優化NaOH和Ba(OH)2復合催化劑加入比例和加入方法,并采用兩步堿催化法合成工藝合成了水溶性酚醛樹脂交聯劑。

1 試驗方法

1.1 試驗材料

苯酚、甲醛(36%的水溶液)均為工業品(山東魯化化工有限公司);NaOH、結晶Ba(OH)2·8H2O,化學純試劑;聚丙烯酰胺,相對分子質量2500萬,水解度25%~30%(北京恒聚化工有限公司);促交劑[5],由氯化銨、尿素、硫脲等按一定比例復配而成(實驗室自制);水溶性酚醛樹脂交聯劑(實驗室自制)。

1.2 試驗設備

超級恒溫水浴、多速攪拌機、恒溫干燥箱(上海實驗儀器廠),Mars流變儀(德國哈克公司)。

1.3 試驗方法

1.3.1 酚醛樹脂的合成

水溶性酚醛為熱固性酚醛樹脂的甲階段產物,試驗采取兩步堿催化法合成工藝[3],將500mL裝有溫度計、攪拌器、回流冷凝器的三頸燒瓶通過鐵架臺固定在超級恒溫水浴中。在燒瓶中加入設計量的苯酚,加熱至50℃,使其熔融成液體。加入設計量的40%NaOH水溶液,啟動攪拌機并恒溫20min,按苯酚與甲醛摩爾比1∶3的比例稱取36%的甲醛溶液,按8∶2的比例,在30min內將80%的甲醛溶液緩慢加入燒瓶,升溫至70℃,恒溫30min。再在燒瓶內加入設計量的2%的Ba(OH)2溶液和剩余20%的甲醛溶液,緩慢升溫至84~86℃,恒溫反應1.5~2h,冷卻,加入總溶液體積5%的叔丁醇,攪拌均勻,得到棕紅色、完全溶于水的酚醛樹脂溶液,即為水溶性酚醛樹脂交聯劑。

1.3.2 酚醛樹脂交聯劑的水溶性和穩定性

將合成的酚醛樹脂產品與自來水按一定比例混合,觀察其溶解情況,同時分別在室溫下和陽光照射下放置30d,再進行水溶性試驗。

1.3.3 酚醛樹脂與聚丙烯酰胺成膠性能

將聚丙烯酰胺配成一定濃度的水溶液,加入定量的水溶性酚醛樹脂交聯劑和促交劑,攪拌均勻,裝入100mL的高溫瓶中,放入76℃恒溫烘箱中,每隔一定時間取出觀察凝膠的流動性,持續5d后取出,用Mars流變儀在7.34s-1剪切速率下測定凝膠黏度。

2 試驗結果與討論

2.1 水溶性酚醛樹脂合成原理

油田調驅使用的水溶性酚醛交聯劑主要是苯酚和甲醛在堿性條件下合成的熱固性酚醛樹脂的甲階段產物,在堿(如NaOH)為催化劑時,苯酚與甲醛首先進行加成反應,生成多種羥甲酚,即形成一元酚醇和多元酚醇的混合物。這些羥甲基苯酚在室溫下是比較穩定的[1]。

在通常加成條件下,如較高的pH值(約9)和較低的溫度(低于60℃),縮聚反應很少發生。在溫度高于60℃時,加成反應發生的同時也發生縮聚反應,使樹脂相對分子質量不斷增大,若不加控制樹脂就會發生凝膠。因為加成反應速率較縮聚反應速率大得多,使用冷卻法可使反應在凝膠點前任何時候終止,因此,通過控制反應程度,即可得到平均相對分子質量低、在室溫下可溶于水的甲階段酚醛樹脂。

2.2 復合催化劑質量分數對酚醛樹脂水溶性和交聯性能影響試驗

NaOH對酚醛的加成反應有較強的催化作用[1],并使初級縮聚物在反應介質中有較好的溶解性。但酚醛樹脂的縮聚反應是放熱反應,合成過程中一旦控制不好就會很快反應并生成固體酚醛樹脂。NaOH的使用量一般為苯酚質量的1%~5%。Ba(OH)2是一種溫和的酚醛樹脂催化劑[1],縮聚反應易控制,得到的樹脂溶液黏度低,使用量一般為苯酚質量的1%~1.5%。據此,采用2種催化劑復配進行樹脂合成試驗:采取以NaOH催化為主、Ba(OH)2催化為輔的合成路線,苯酚與甲醛按摩爾比1∶3,反應溫度控制在50~86℃,反應時間2h[4]。在初步試驗摸索的基礎上,優選催化劑總量為苯酚質量的1%~3%,其中NaOH占80%~90%,Ba(OH)2占10%~20%,利用加入不同質量分數的催化劑合成水溶性酚醛樹脂交聯劑。

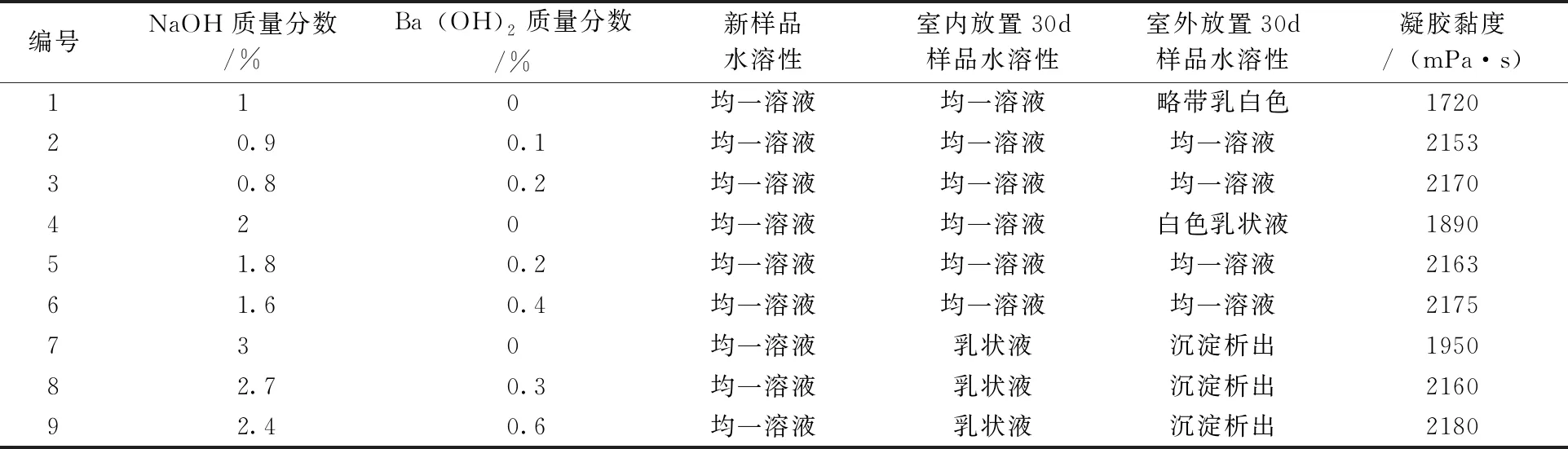

采用新合成的樣品、室溫下放置30d樣品和陽光照射下放置30d樣品分別與10倍質量的自來水混合稀釋,肉眼觀察交聯劑在水中的溶解性。同時,與1500mg/L的聚丙烯酰胺進行交聯試驗,試驗溫度76℃,恒溫反應5d,用流變儀在剪切速率7.34s-1條件下測定凝膠黏度,結果見表1。由表1可見,上述試驗合成的酚醛樹脂交聯劑,即新樣品均具有較好的水溶性。但采用復合堿催化合成的水溶性酚醛樹脂交聯劑,經過30d放置后特別是在室外日光照射下放置30d,具有更好的水溶性能和與聚丙烯酰胺的交聯性能,同時比單純采用NaOH合成的酚醛樹脂具有更長的保質期。根據上述樣品長期放置后的水溶性好壞和與聚丙烯酰胺交聯后的凝膠黏度高低,推薦2號、3號、5號和6號樣品均可作為可動凝膠的交聯劑,其催化劑質量占苯酚質量的1%~2%,其中NaOH占80%~90%,Ba(OH)2占10%~20%。

表1 催化劑對酚醛樹脂水溶性和凝膠黏度的影響

凝膠配方:聚丙烯酰胺質量濃度1500mg/L,新合成的酚醛樹脂交聯劑質量濃度2000mg/L,促交劑質量濃度750mg/L,76℃恒溫5d。

2.3 酚醛樹脂交聯劑與聚丙烯酰胺交聯性能考察試驗

水溶性酚醛樹脂其主要成分為多羥甲基苯酚,在高溫條件下與聚丙烯酰胺的酰胺基發生交聯反應形成凝膠體,由于現場應用斷塊儲層溫度為76℃,在此溫度下反應速度慢,因此需要加入促交劑來加快反應速度,縮短交聯反應的時間。

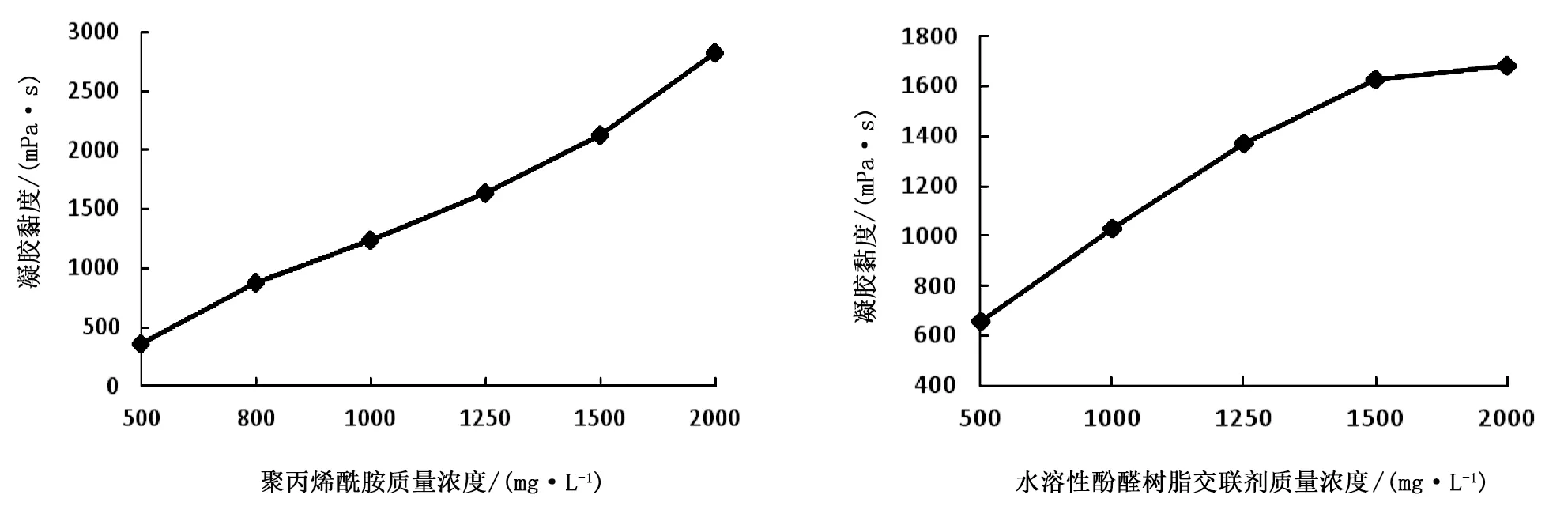

2.3.1 聚丙烯酰胺質量濃度影響

采用室內合成的6號交聯劑樣品進行與聚丙烯酰胺交聯性能考察試驗。固定交聯劑質量濃度為1500mg/L,促交劑質量濃度為750mg/L,改變聚丙烯酰胺質量濃度,試驗溫度76℃,5d后測定凝膠黏度,結果見圖1。由圖1可見,隨著聚丙烯酰胺質量濃度的增加,凝膠黏度增加,根據調驅經驗,可動凝膠深部調驅凝膠黏度要求在1000mPa·s以上。因此,優選聚丙烯酰胺質量濃度為1000~2000mg/L。

2.3.2 水溶性酚醛樹脂交聯劑質量濃度影響

固定聚丙烯酰胺質量濃度為1250mg/L,促交劑質量濃度為750mg/L,改變水溶性酚醛樹脂交聯劑質量濃度,試驗溫度76℃,5d后測定凝膠黏度,結果見圖2。由圖2可見,隨著水溶性酚醛樹脂交聯劑質量濃度的增加,初期凝膠黏度增加很快,當水溶性酚醛樹脂交聯劑質量濃度達到1500mg/L后,凝膠黏度隨交聯劑質量濃度增加的幅度變緩。因此,選定水溶性酚醛樹脂交聯劑質量濃度為1500~2000mg/L。

圖1 聚丙烯酰胺質量濃度對凝膠黏度的影響 圖2 水溶性酚醛樹脂交聯劑質量濃度對凝膠黏度的影響

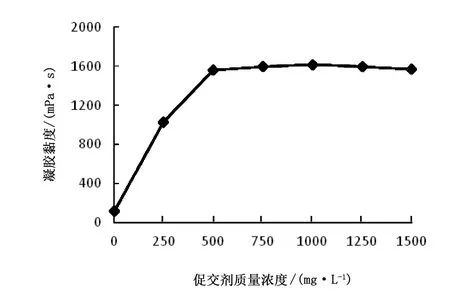

2.3.3 促交劑質量濃度影響

圖3 促交劑質量濃度對凝膠黏度的影響

固定聚丙烯酰胺質量濃度為1250mg/L,水溶性酚醛樹脂交聯劑質量濃度為1500mg/L,改變促交劑質量濃度,試驗溫度76℃,5d后測定凝膠黏度,結果見圖3。由圖3可見,不加促交劑,聚丙烯酰胺和酚醛樹脂不交聯,促交劑質量濃度達到一定值后凝膠黏度基本保持穩定。因此,選定促交劑質量濃度為500~1000mg/L。

3 現場應用

根據室內試驗結果,將合成工藝放大生產得到的水溶性酚醛樹脂產品用于華北油田采油三廠路36斷塊凝膠調驅[5,6]。現場應用過程中,為了防止水溶性酚醛樹脂交聯劑在陽光暴曬下存放影響其水溶性和交聯效果,采取在存放處加遮陽棚的方法。經檢測,交聯劑現場最長存放期達3個月,仍具有較好的水溶性和與聚丙烯酰胺交聯的性能。

華北油田路36斷塊NgⅡ段北部井區,共有4口注水井,5口生產井,儲層孔隙度24.1%~32.3%(平均28.2%),滲透率39.1~1001mD(平均550mD),屬于高孔高滲儲層。油層連通性好,采用直井注水,水平井采油方式生產。為提高斷塊開發效果,經地質研究決定,對該斷塊4口注水井實施可動凝膠深部調驅。通過配方優化試驗,現場應用可動凝膠調驅劑配方為(1200~1500)mg/L聚丙烯酰胺+(1500~2000)mg/L水溶性酚醛樹脂交聯劑+550mg/L促交劑。采取4口注水井同時進行注入施工,并在施工中通過調整各井的日注量和配方濃度的方法,使4口調驅井的注入壓力盡量保持一致。于2014年6月17日開始到2015年7月23日施工結束,累計注入可動凝膠調驅劑51200m3,對應油井在2014在10月全面見到增油效果,見效前后生產對比結果如下:日產油由5.2t上升至17.1t,日增油11.9t;綜合含水率由94.6%下降至85.8%,下降8.8%;累計增油達6483t,有效期2年以上。

4 認識與結論

1)采用復合催化劑兩步堿催化法合成的水溶性酚醛樹脂具有較好的水溶性和與聚丙烯酰胺高分子的交聯性能,在較低聚丙烯酰胺質量濃度條件下可交聯形成穩定性好的凝膠。

2)復合催化合成水溶性酚醛樹脂合成工藝通過工業放大試驗和產品現場應用,合成的交聯劑具有較好的穩定性和保存期,有利于大劑量注入施工。

3)華北油田采油三廠路36斷塊凝膠調驅試驗說明,直井注水、水平井采油的油藏采用可動凝膠調驅是可行的,為該類開采方式的油藏增產措施探索了一條有效途徑,可在同類油藏推廣應用。