模袋混凝土水下快速修復輸水渠道技術及應用

曹會彬,申黎平,張文峰,馮瑞軍

(河南省水利勘測設計研究有限公司,河南鄭州450016)

南水北調中線干線工程沿線地質條件復雜,渠道線路長,渠道運行過程中遇到的不確定因素較多,對渠道過水斷面、襯砌表面平整度、渠道輸水能力、水質保護等有嚴格的要求。目前總干渠處于正常通水運行階段,對于總干渠水面以下渠坡損壞不具備停水修復條件,為保證通水安全,急需對水面以下渠坡襯砌進行水下修復。本文研究了采用模袋混凝土進行水下快速修復,為后期南水北調全線局部襯砌損壞修復以及應急搶險修復提供技術支持。

1 渠道特征及損壞情況

1.1 渠道斷面

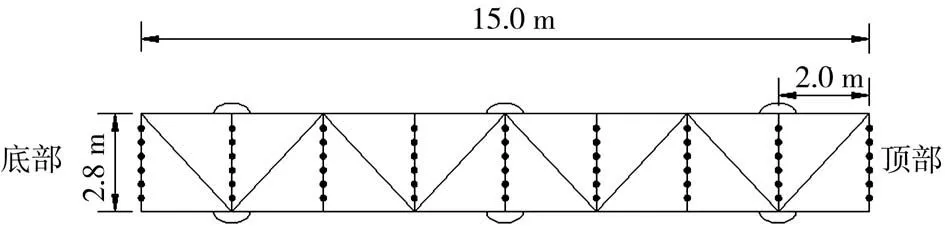

南水北調總干渠楊莊溝渡槽段渠道在汛期遇特大暴雨,排水渡槽漫槽造成右岸上游襯砌面板損壞,長度約20 m。楊莊溝渡槽段渠道為挖方渠道,設計流量為260 m3/s,加大流量為 310 m3/s,渠底寬 15.5 m,一級坡坡比為1 ∶2.0,二級坡坡比為1 ∶1.5,渠道縱比降為1 ∶20 000,渠道設計水深 7.00 m,加大水深 7.52 m,渠坡混凝土護砌厚10 cm,渠底混凝土護砌厚8 cm,襯砌板下為600 g/m2的復合土工膜,右岸保溫板厚2.5 cm,砂礫石墊層厚5 cm,渠道具體襯砌結構見圖1。渠坡縱向集水暗管采用強滲軟式透水管,集水管內徑φ=250 mm,間距L1=8 m,渠底沿中心線設一排縱向集水暗管,每隔8 m設一個逆止式排水器,間隔16 m設一道橫向連通管,橫向連通管同樣采用強滲軟式透水管,內徑與縱向集水暗管的相同,橫向連通管繞過齒墻鋪設。

1.2 渠道損壞情況

汛期洪水從楊莊溝排水渡槽漫槽,直接沖刷到上游渠道右岸襯砌面板和一級馬道上的二級渠坡,造成襯砌板隆起損壞和二級渠坡菱形框格護坡損壞。襯砌板隆起損壞的主要原因是洪水沖刷使得襯砌板損壞及移動,襯砌板下的土工膜、保溫板隨之移動破壞,砂石墊層向下位移、頂推,造成局部襯砌板隆起。

損壞部位主要為渠道右岸的襯砌及襯砌下的土工膜、保溫板和局部擾動的砂石墊層,渠道基礎基本沒有 破壞。

圖1 渠道襯砌結構(單位:mm)

2 模袋混凝土特征

根據楊莊溝排水渡槽段渠道損壞情況,考慮采用模袋混凝土對其進行修復。模袋混凝土通過高壓泵將混凝土或水泥砂漿灌入模袋中,模袋上下兩層由具有一定強度穩定性和滲透性的高質量機織化纖布制成,混凝土或水泥砂漿的厚度通過袋內吊筋袋、吊筋繩(聚合物如綿綸等)的長度來控制,混凝土固結后形成具有一定強度的板狀結構或其他狀結構[1-4]。與普通混凝土相比,其優點在于:一次噴灌成型,施工簡便、速度快;適應各種復雜地形,特別是應用在深水護岸、護底、渠道、水庫、堤防等時不需填筑圍堰,可直接水下施工,機械化程度高,所護坡面面積大、整體性強、穩定性好,使用壽命長;具有一定的透水性,在注入混凝土以后,多余的水分通過織物孔隙滲出,可以迅速降低水灰比,加快混凝土凝固,增大混凝土的抗壓強度。但是,目前模袋混凝土鋪設采用鋼管輔助鋪設,定位準確度低;模袋混凝土澆筑成型后,表面凹凸不平、糙率大、平整度不好,影響渠道輸水能力及水流流態,且表面美觀性差;同時現有模袋混凝土澆筑時,每隔4~5 m設置一個注料孔,注料孔設置較多使得渠道過水斷面大、坡面長的施工現場水下澆筑的難度增大;施工機械設備問題也直接影響工程正常施工和進度。

基于南水北調中線工程對渠道過水斷面、平整度、輸水能力、水質保護等的要求,為了不影響渠道現有輸水能力,對模袋混凝土的水下定位安裝、水下澆筑及模袋平整度進行了研究。

3 模袋混凝土修復技術研究

為控制模袋澆筑的平整度,先后進行了多個方案對比試驗研究。經過總結,最后進行了模袋尺寸18 m×4 m的現場試驗。澆筑模袋混凝土時表面用鋼模板固定,采取底部加大鋼絲網剛度、加密螺桿間距、柔性處理鋼絲網結合處等措施控制模袋平整度。

(1)模袋材料要求。①模袋材料采用滌綸高強機織布,單位面積質量≥550 g/m2,經向斷裂強度≥100 kN/m,緯向斷裂強度≥70 kN/m,延伸率<30%,頂破力≥10.5 kN,等效孔徑為0.084~0.250 mm。 模袋布不應有缺陷(如破損、斷紗等)。②模袋每幅寬度3 m,模袋扣帶水平間距采用40 cm×40 cm,模袋上下兩層邊框縫制應采用4層疊制法,縫制寬度不應小于5 cm,針腳間距不大于0.8 cm。③每幅模袋定制時上、下緣應留有直徑10 cm的管套,便于穿入鋼管,以下緣鋼管為軸將模袋卷成筒狀,以便于施工中模袋的展鋪。④模袋的總長度應大于設計護坡長度,富余量由對坯布進行填充試驗得到的伸縮率確定。

(2)模袋結構要求。①模袋拉筋距離采用18.5 cm,固定鋼模板的鋼螺栓中螺紋長度為12 cm,鋼模板與鋼絲網控制厚度為18.5 cm,螺紋上包塑料管(長7 cm)利于模袋展開。②頂部鋼模板超出模袋邊緣兩側各約30 cm,兩塊模板接縫處下部設置寬0.5 m的土工布。③固定鋼模板的螺栓控制間距為40 cm,單塊鋼模板只需在4個角處用2個螺母固定,單塊鋼模板中間只需頂部螺母控制距離。④底部采用鐵絲網固定,鐵絲網加墊片。⑤為保證混凝土對模袋有效充填,適當布置混凝土充填孔。螺桿孔位示意見圖2。

(3)模袋鋪設過程。①限位孔間距調整為40 cm×40 cm。②底部墊片為圓形(半徑為16.5 cm),墊片頂部加薄橡膠墊,進一步保護模袋。③鐵絲網鐵絲直徑為6 mm。④鐵絲網、墊片及螺桿焊接完畢并加蓋橡膠墊后,將模袋平鋪在鋼絲網上面,將螺桿穿入模袋相應位置(鼓包位置),模袋全部伸平,不預留模袋布料。⑤調整混凝土強度及其流動性,坍落度調整為210 mm。

圖2 螺桿孔位示意(單位:cm)

(4)試驗成果。①模袋充灌時,對于泵車泵送速率按最低控制,泵管傾斜,進料口處鋪墊長條形橡膠墊,泵管管口對著橡膠墊充灌,以避免模袋布在充灌時出現破裂。②模袋布縫制位置出現凹溝,因人工縫制的模袋拉筋長度不易控制,故后期實施時可直接采用3 m幅寬的模袋。③模袋中間部位澆筑情況較兩側效果差一點,后期實施時,模袋頂部中間可增加一個進料口。④模袋混凝土澆筑成型后表面平整度整體效果比較好,可以正式進行水下修復鋪裝。

4 模袋整體快速水下安裝

水下分塊安裝速度慢,安裝工作量較大,同時逐塊水下安裝易造成模袋布損壞,給后期混凝土澆筑造成隱患。經過多次試驗摸索,在保證模袋平整度的情況下,渠坡模袋修復安裝可采用吊車整體一次吊裝完成。

(1)模袋結構選擇。模袋扣帶間距為30 cm×30 cm,模袋尺寸為3 m(順水流方向)×18 m(渠坡方向),按修復渠道長度選擇模袋幅數;模袋拉筋長度為20 cm;為保證混凝土對模袋的有效充填,頂部設置3個充灌口;模袋兩側底部預留50 cm長度的土工膜,用于模袋的搭接。

(2)鋼絲網、墊片、螺桿制作安裝。鋼絲網采用焊接組合;鋼絲網網格間距為8 cm×8 cm;墊片厚度為3 mm,墊片直徑為15 cm,與鐵絲網的搭接方式為底部焊接;螺桿采用圓鋼(直徑為12 mm),長度為30 cm,螺紋長度為12 cm;鋼絲網單片尺寸為3.0 m×1.5 m,搭接方式為焊接。固定鋼模板的螺栓間距為40 cm,單塊鋼模板只在4個角處用2個螺母固定,其余部位用頂部螺母控制距離。限位螺桿、墊片及鋼絲網焊接組合布置見圖3。

(3)限位螺桿固定模袋。鋼絲網、墊片及螺桿焊接組合完畢后,將模袋平鋪在鋼絲網的上面,撐緊模袋將限位螺桿逐層穿入模袋,螺桿固定在模袋的鼓包位置,同時用螺帽固定模袋頂部高度。

圖3 限位螺桿、墊片及鋼絲網焊接組合布置(單位:cm)

(4)模板安裝。模板采用組合鋼模板,尺寸為1.2 m×1.5 m,模板之間采用螺桿、卡口組合方式進行拼接,陸上拼裝后整體吊裝進行安裝。

(5)模袋吊裝及定位。吊架采用10#槽鋼焊接,控制吊架總質量在1.5 t以內。豎向槽鋼預留孔位用于連接模板和底部鋼絲網骨架。骨架上焊接6個吊點,便于后期吊車整體吊裝,見圖4。吊裝過程中通過吊帶和手拉葫蘆控制吊架的傾斜度。

圖4 吊架設計

在模袋鋪設過程中,為保證模袋與一級馬道的垂直性,選取上游側未破壞的襯砌板為參照物,分別從破壞區域頂部、底部進行測量、控制,從而確定模袋上游側頂部和底部的準確位置,并做好定位樁。

為方便模袋位置調整,左右方向采用吊車調整,上下游方向采用上游側3 t卷揚機進行位置調整,同時潛水員控制模袋底部的位置。

模袋鋪設完畢之后,岸坡上收緊鋼絲繩,校核、調整模袋與一級馬道的垂直性。第2幅模袋鋪設時將第1幅模袋預留的50 cm土工膜壓在底部;第2幅模袋上游側預留5 cm長布料,以便后期澆筑時混凝土充灌多余布料,與上游側澆筑好的模袋結合緊密,以后逐幅鋪設。

整幅模袋一次整體安裝的施工工藝適應了在南水北調不停水條件下實現動水快速維修渠道襯砌面板,模袋整體安裝,既施工快捷、方便,也能較好地固定于水下,縮短了潛水員水下作業的時間及降低了水下作業的風險,保證了模袋鋪設質量。

5 結 語

為保證模袋混凝土表面平整度,需從模袋材質、模板、澆筑混凝土的流動性及澆筑過程上控制。采用鋼筋網和模板控制澆筑后模袋混凝土的平整度和模袋厚度,渠道過流能力強,水流流態佳,地基稍微不平時模袋配合底部鋼筋網可適應地基的不平整,同時不影響模袋混凝土上表面的平整度。

采用鋼絲網加螺桿固定模袋,頂面加蓋鋼模板,槽鋼骨架固定模板,吊車整體一次水下吊裝的施工工藝可以滿足模袋混凝土快速水下修復損壞襯砌的要求,該技術可廣泛應用于后期南水北調總干渠及其他輸水渠道的局部襯砌損壞修復及應急搶險修復工程。