微結構磨削加工分析與數值模擬

楊曉輝

摘? 要:微結構工件在磨削加工過程中產生的殘余應力將導致工件變形,表面機理受到破壞,嚴重影響了工件的工作性能和加工精度。該文采用實驗與回歸法相結合推導了超硬材料SIC的磨削力公式,提出了V形槽結構磨削加工有限元建模方法。總結出V形槽結構磨削加工殘余應力的分布規律,以及磨削用量參數對殘余應力大小的影響,為磨削過程中參數選取、殘余應力分析提供參考。

關鍵詞:微結構? 磨削加工? 內應力? 有限元分析

中圖分類號:TG580 ? ?文獻標識碼:A 文章編號:1672-3791(2019)09(b)-0047-02

微結構工件常用于對精度要求較高的場合,產品的性能一般取決于微結構表面模具的質量。從考慮模具零件的加工精度和工作壽命在長時間內的一致性出發,當前利用微結構加工模具所用的材料正在由傳統的合金模具鋼向超硬材料方向發展。該超硬材料具有磨損性高、耐熱性高、硬度高的特點。加工方法超硬材料微結構最有效的方法是采用超精密磨削,此加工方法可以使工件獲得非常好的尺寸精度,但常常由于加工中零件被加工表面會產生一定的殘余內應力,在完整性方面使零件加工表面受到不良影響,易產生變形和裂紋等結構上的缺陷,嚴重影響模具的使用效果。這些裂紋對模具的抗腐蝕性、疲勞強度、耐磨度等都有很多不良作用,進而降低了微結構工件的加工精度和使用壽命。如何有效地減小和預防磨削加工中微結構產生的殘余內應力,降低工件表層損傷程度是我們所要研究的問題。

通過對磨削加工過程進行分析,根據超硬材料的性能特點和加工特點,建立了以SIC為材料的V形槽工件的有限元模型。在切削用量不同、磨削力不同和加工溫度不同等磨削條件下進行仿真磨削加工分析。在定性分析的基礎上,得到不同條件下的工件中殘余內應力大小及其分布規律,進而得出模擬實際加工過程中工件所受內應力大小,能形象直觀地展示出零件表面結構變化趨勢,針對出現的問題及時提出相應的預防策略和采取合理的方法,從而提高模具表面質量,提高零件疲勞強度和使用壽命,提高模具工作穩定性和使用壽命。此項研究具有一定實際應用價值。

1? V型槽工件磨削加工中的磨削力大小分析

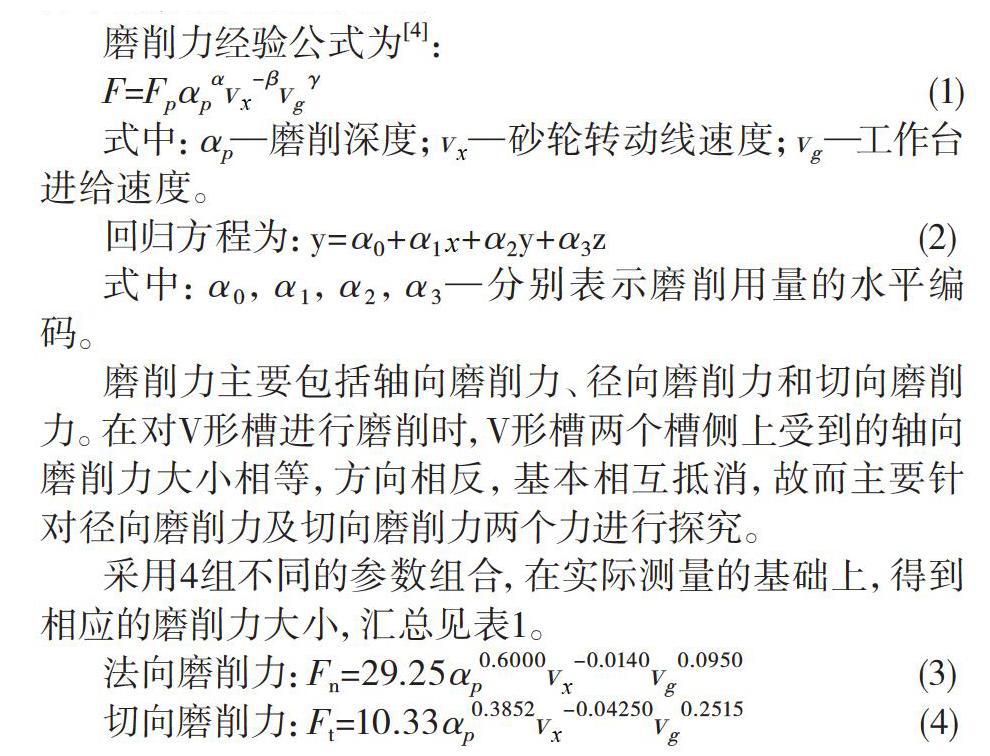

在實際加工過程中,影響工件變形的主要因素有磨削力大小和加工溫度高低。在磨削力和加工溫度作用下,工件會產生一定的殘余內應力。磨削力越大,加工溫度越高,越容易產生殘余內應力。磨削力主要性能的衡量指標有磨削用量、工作臺進給速度以及砂輪線速度,這些性能指標影響了磨削力數學模型的建立以及后續研究中對對殘余應力的仿真加工工作。該文在經驗公式法分析的基礎上,并采用實驗處理,在兩者相結合的基礎上對磨削力進行建模,利用回歸法分析實驗數據,最終推導出不同條件下的磨削力經驗公式。

2? 仿真分析

2.1 三維模型

建立微結構工件的三維模型,模型尺寸為,V形槽深度為1mm,V形槽的個數為5個。

2.2 網格劃分

在進行網格劃分時,為了提高計算速度和精度,便于仿真分析,將三維模型進行合理分區,距離源加載區域較遠的網格劃分稀疏,距離加工表面較近的區域網格劃分細密。

2.3 仿真分析

為了便于分析,仿真過程中作如下假設:

(1)磨削在工件的塑性區域進行,按照彈/塑性模型進行分析。

(2)完全忽略V槽形狀不同和尺寸大小對磨削力的影響。

(3)忽略了砂輪的磨損程度對磨削質量的影響。

實驗條件為:選取直徑為200mm的砂輪,磨削深度選用0.01mm,工件進給速度選用0.2mm/min,砂輪線速度選用1500m/min,V形槽兩邊夾角選擇120℃。在此條件下,利用ABAQUS有限元分析軟件對SIC材料的V形槽微結構進行加工殘余內應力進行比較分析,得到其等效應力場的分布情況。

在系統分析基礎上可以看出,殘余內應力主要分布在砂輪切出工件時工件的底部邊緣、V形槽尖端、V形槽底部以及V形槽下面。應力最大位置出現在砂輪切出工件時工件底部邊緣處。伴隨已加工V形槽數量的不斷增加,工件中殘余內應力不斷增大,并產生較大的應力集中。殘余應力的大小及分布將引起材料破損與變形,直接影響著工件的表面精度和疲勞強度,因此需要對應力的影響因素進行分析。

2.4 磨削用量對殘余應力作用

在機床工作臺的進給速度不變和忽略砂輪轉速對磨削力的影響的條件下,重點研究加工中磨削深度大小對工件殘余內應力的影響大小。在砂輪轉速不變和工作臺的進給速度不變的條件下,分別針對磨削深度為0.01mm、0.02mm和0.03mm三個不同的切削深度進行仿真加工,為進一步闡明磨削深度對殘余應力的影響,把以上仿真結果在不同進給速度下進行對比。

在系統分析基礎上可以得出,在采用不同加工深度對不同尺寸的V形槽進行磨削加工時,磨削深度越大,工件內部殘余應力的大小越大。這說明隨著磨削深度的不斷增加,所用磨削力也不斷增加,從而導致工件加工殘余內應力的增加。同時,隨著V形槽尺寸的不斷加大,將使加工殘余內應力易于釋放,也將引起工件表面破損和產生一定的變形。

3? 結語

該文以V形槽結構為研究對象,探索了微結構工件在磨削加工過程中存在的主要問題。通過有限元分析法總結了V形槽磨削加工殘余應力的分布規律,以及磨削用量各參數對殘余應力的影響規律。應用研究結論可以有效減少磨削加工過程中產生的殘余內應力,提高工件的加工精度和使用壽命。

參考文獻

[1] E.Brinksmeier et al.Advances in Modeling and Simulation of Grinding Processes[J].Annals of the CIRP, 2006,55(2):667-696.

[2] T.Jin, D.J.Stephenson.Three Dimensional Finite Element Simulation of Transient Heat Transfer in High Efficiency Deep Grinding[J].CIRP Annals-Manufacturing Technology,2004,53(1):259-262.

[3] Tianxl,Yu AB.A thermal elastoplastic model of the surface residual stress of ceramics grinding [J].Journal of Materials Processing Technology,2002,129(3):451-453.

[4] D.A.Doman,A.Warkentin.Finite element modeling approaches in grinding[J].International Journal of Machine Tools & Manufacture,2009,49(2009):109-116.

[5] Hamada S.Development of elliptical vibration cutting system (in Japanese)[J].Journal of Japan Society for Precision Engineering,2006,74(6):547-548.

[6] Tanaka H, Shimada S, Higuchi M,et al. Mechanism of Cutting Edge Chipping and Its Suppression in Diamond Turning of Copper[J].Annals of the CIRP,2005(54):51-54.