混合α-烯烴聚合制備高黏度聚α-烯烴合成油

李洪梅,曹祖賓,石薇薇,劉東陽,曹傳洋,朱 堯

(1. 遼寧石油化工大學 化學化工與環境學部,遼寧 撫順 113001;2. 中國石油 撫順石化分公司石油二廠,遼寧 撫順 113004)

聚α-烯烴(PAO)是以α-烯烴(C8~C12) 為原料,經聚合、催化劑分離、加氫精制和餾分切割而制成[1-2]。與礦物油和其他合成油相比,PAO結構規整勻稱呈梳狀,具有優異的黏溫性能、低溫性能、熱氧化安定性,綠色環保、腐蝕性低、與礦物油互容性好且能耗低[3-4]。因此,PAO作為內燃機油、液壓油、空氣壓縮機油、齒輪油、冷凍機油及潤滑脂的基礎油,廣泛應用于汽車工業、機械工業、航天工業及軍事等領域[5-6]。

PAO的性能優劣主要取決于原料的聚合度及相對分子質量分布,而催化劑的選擇是關鍵,它直接決定烯烴聚合度和相對分子質量分布[7]。合成PAO基礎油的催化劑體系主要有Lewis酸催化劑(AlCl3和BF3)、Ziegler-Natta催化劑、茂金屬催化劑和離子液體催化劑等。隨著我國環保和節能標準日益嚴苛,更環保、更節能是我國潤滑油行業未來的發展趨勢。與其他催化劑相比,Ziegler-Natta催化劑活性高、反應溫和、產品性能優良、成本較低,并且是一種相對環境友好型催化劑[8-10]。反應溫度主要影響聚合反應速率和PAO黏溫特性[11]。低反應溫度有利于高聚物的生成,隨著反應溫度的升高,產物中高聚物含量減少,低聚物含量增加[12]。

本工作以1-癸烯、1-辛烯、1-十二烯及混合烯烴為原料,采用Ziegler-Natta(TiCl4和AlEt2Cl)催化劑,通過兩段反應溫度結合的聚合模式制備高黏度PAO。考察了不同α-烯烴原料、反應溫度、第一段聚合反應時間及催化劑用量等對PAO收率和性能的影響。

1 實驗部分

1.1 試劑與儀器

TiCl4:分析純,上海展云化工有限公司;AlEt2Cl:分析純,涿州達精細化工有限公司;N2:優級純,大慶雪龍石化技術開發有公司;1-癸烯(純度大于等于95%):上海嘉辰化工有限公司;1-辛烯(純度大于等于95%)、1-十二烯(純度大于等于95%):上海麥克林生化科技有限公司;正辛烷:分析純,沈陽市華東試劑廠;氫氧化鈉:分析純,天津北辰方正試劑廠;PAO-40:40 ℃時的運動黏度為395.00 mm2/s,100 ℃時的運動黏度為40.00 mm2/s,黏度指數151,傾點-34 ℃,市售。

DSY-004C型運動黏度測定器:大連石油儀器有限公司;BX-3535A型石油產品傾點測定儀:遼寧比遜石化科技有限公司;SYD-3536型克利夫蘭開口閃點測定器:上海精密儀器儀表有限公司;7890B型高溫氣相色譜儀:Agilent 科技有限公司;BR-100型溴價溴指數測定儀:江蘇電分析儀器廠;PFXi195-2型賽波特比色計:英國Lovibond公司;UV-2550型紫外分光光度計:日本Shimadzu公司。

1.2 試樣制備

Ziegler-Natta催化劑對水分等雜質敏感,聚合反應前采用分子篩吸附法對原料和溶劑進行預處理。按比例將原料(或溶劑)與分子篩加入帶攪拌器的圓底燒瓶中,攪拌8 h,靜置48 h后取出原料(或溶劑),密封保存。分子篩干燥處理后可循環使用。

采用溶液聚合法制備PAO。將250 mL三口燒瓶干燥5 h并用高純N2置換3~5次,以保證無水反應環境,反應溫度由低溫循環反應浴控制。先向反應器內加入定量正辛烷,然后依次加入AlEt2Cl和TiCl4,充分攪拌使它們均勻分布在正辛烷中;利用恒壓滴液漏斗向反應器內加入原料,控制原料加入速度,進行第一段聚合反應8 h;然后升高溫度進行第二段聚合反應2 h,促進烯烴聚合,反應過程中保持攪拌。反應結束后經過濾、堿洗、水洗、白土精制、旋轉蒸餾除去催化劑和溶劑,減壓蒸餾除去未反應單體和低聚物(低于300 ℃的餾分),得到PAO粗產品,計算產物收率。將最佳反應條件下制備的PAO粗產品進行加氫精制。

1.3 性能測試與結構表征

產物黏度按 GB/T 265—1988[13]測試;黏度指數按 GB/T 1995—1998[14]測試;閃點按 GB/T 3536—2008[15]測試;傾點按 GB/T 3535—2006[16]測試;溴值按SH/T 0630—1996[17]測試;波塞特顏色按 GB/T 3555—1992[18]測試。

FTIR采用美國PE公司SpectrumGX型傅里葉變換紅外光譜儀測試,溴化鉀壓片法,光譜分辨率1.5 cm-l,波數為4 000~400 cm-l。1H NMR采用Bruker公司AVANCE 400MHz型核磁共振波譜儀測試。

2 結果與討論

2.1 原料對PAO收率和性能的影響

以1-癸烯、1-辛烯、1-十二烯及混合烯烴為原料,制備PAO粗產品。不同原料所得PAO的性能和收率見表1。由表1可知,原料主要影響PAO的黏溫性能(運動黏度、黏度指數和傾點),不同原料間收率差別較小。隨著原料烯烴碳數的增加,PAO的運動黏度和黏度指數逐漸提高,傾點逐漸升高。以混合烯烴為原料制備PAO,它的運動黏度、黏度指數和傾點介于采用單一烯烴制備的PAO之間,可根據生產要求選擇不同的原料。由表1還可知,以混合烯烴(1-辛烯與1-癸烯體積比為1)為原料合成的PAO的主要性能接近PAO-40的物化性能。在后續的工藝條件考察中均采用1-辛烯與1-癸烯體積比為1的混合烯烴為原料合成PAO粗產品。

表1 不同原料所得PAO產品性能和收率Table 1 Performance and yield of poly-α-ole fi n(PAO) products obtained from different raw materials

2.2 第一段聚合反應溫度對PAO收率、運動黏度和黏度指數的影響

第一段聚合反應溫度對PAO收率、運動黏度(100 ℃,下同)和黏度指數的影響見圖1。由圖1可知,第一段反應溫度由20 ℃升至100 ℃,PAO收率先升后降,20 ℃時收率為91.01%,60℃時收率達到最大值,為97.22%。由圖1還可知,隨著溫度的升高,運動黏度和黏度指數逐漸降低。20 ℃時,運動黏度和黏度指數分別為42.03 mm2/s和157;60 ℃時運動黏度和黏度指數為25.56 mm2/s和132。綜合考慮收率、運動黏度和黏度指數,第一段反應溫度為20 ℃時最佳。

圖1 第一段聚合反應溫度對PAO收率、運動黏度和黏度指數的影響Fig.1 In fl uences of the fi rst-stage polymerization temperature on the yield,kinematic viscosity and viscosity index of PAO.Reaction conditions:V(1-octene)∶V(1-decene)=1,8 h,80 ℃(2 h),n(Al)∶n(Ti)=3.5,catalyst dosage 4%(w).

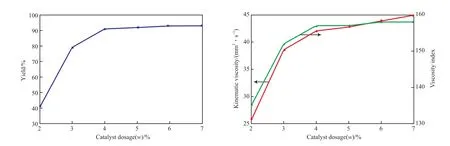

2.3 第一段聚合反應時間對PAO收率、運動黏度和黏度指數的影響

第一段聚合反應時間對PAO收率、運動黏度和黏度指數的影響見圖2。由圖2可知,隨著反應時間的延長,PAO收率、運動黏度和黏度指數均逐漸增大,反應時間為8 h時,收率為91.01%,運動黏度為42.03 mm2/s,黏度指數為157;繼續延長反應時間,收率、運動黏度和黏度指數變化很小。PAO運動黏度和黏度指數的變化是因為生成的含有雙鍵的聚合物重新與催化劑活性中心配位、插入,繼續參與鏈增長,生成相對分子質量大的穩定高聚物,黏度和黏度指數明顯提高;但是隨著反應時間的延長,反應體系黏度增大,單體烯烴與催化劑接觸不充分[19],PAO產品黏度和黏度指數增量逐漸減小,趨于穩定。因此,適宜的反應時間為8 h。

圖2 第一段聚合反應時間對PAO收率、運動黏度和黏度指數的影響Fig.2 In fl uences of the fi rst-stage polymerization time on the yield,kinematic viscosity and viscosity index of PAO.Reaction conditions:V(1-octene)∶V(1-decene)=1,20 ℃,80 ℃(2 h),n(Al)∶n(Ti)=3.5,catalyst dosage 4%(w).

2.4 催化劑用量對PAO收率、運動黏度和黏度指數的影響

催化劑用量對PAO收率、運動黏度和黏度指數的影響見圖3。由圖3可知,當催化劑用量由2%(w)增加到3%(w) 時,PAO收率由40.45%增至79.11%。這是由于催化劑用量為2%(w)時,形成的具有催化活性的Ti配合物的量過少,一定時間內,不足以催化完成大量烯烴單體的聚合反應[20-21];當催化劑用量為3%(w)時,具有催化活性的Ti配合物的量增加,聚合反應速率加快,PAO收率顯著增加;當催化劑用量由3%(w)增至4%(w), PAO收率增量變小,催化劑用量為4%(w)時,收率達到91.01%;繼續增加催化劑用量,PAO收率趨于穩定。這是因為大部分烯烴單體已經反應完全,并且部分低聚體已經進一步形成穩定的高聚體。由圖3還可知,隨著催化劑用量的增加,PAO運動黏度和黏度指數逐漸增加。這是因為催化劑用量增加使得低聚物進一步形成高聚物;隨著大量穩定高聚物的形成,PAO運動黏度和黏度指數增量變小,趨于穩定。另外,催化劑用量的增加會加大催化劑分離與回收的工作量,綜合考慮,催化劑用量為4%(w)為最佳。

圖3 催化劑用量對PAO收率、運動黏度和黏度指數的影響Fig.3 In fl uences of catalyst dosage on yield,kinematic viscosity and viscosity index of PAO.Reaction conditions:V(1-octene)∶V(1-decene)=1,20 ℃(8 h),80 ℃(2 h),n(Al)∶n(Ti)=3.5.

2.5 加氫精制

取最佳條件下制備的PAO粗產品,采用ZG-1貴金屬催化劑進行加氫精制。加氫精制前后PAO的性能對比見表2。由表2可知,加氫后PAO溴值為0、賽波特顏色為30號,說明PAO加氫飽和程度較高。加氫后PAO運動黏度、黏度指數和閃點略有降低,但變化不大,說明加氫過程中高溫裂化反應程度較小。加氫精制后,PAO的運動黏度為41.27 mm2/s,黏度指數為154,傾點為-40 ℃,閃點為285 ℃,性能優于市售PAO-40。

表2 PAO加氫精制前后性能對比Table 2 Performance camparison of PAO before and after hydrogenation re fi ning

2.6 結構與表征結果

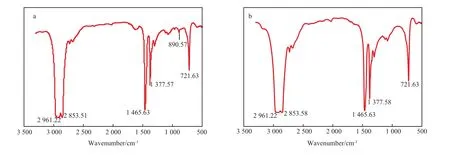

2.6.1 FTIR分析結果

PAO加氫前后的FTIR譜圖見圖4。由圖4可知,2 961.22,2 853.51 cm-1處分別是—CH3和—CH2的C—H伸縮振動吸收峰,1 465.63 cm-1處是—CH2的C—H面內彎曲振動峰,1 377.57 cm-1處是—CH3的C—H對稱彎曲振動峰,以上吸收峰普遍出現在烷烴中,是烷烴的特征峰。721.63 cm-1處是—(CH2)n—中C—H面內彎曲振動峰,它的出現說明產物分子中存在n>5的側鏈亞甲基,所以可以推斷出,產物可能是帶有—(CH2)n—長側鏈的異構烴(其中,n>5)[24-26]。890.57 cm-1處是碳碳雙鍵上 C—H 面外伸縮振動峰,是烯烴的特征峰,說明產物中存在不飽和的碳碳雙鍵。加氫后,890.57 cm-1處的峰消失,說明加氫精制過程中發生了烯烴的飽和反應。

圖4 PAO加氫前(a)與加氫后(b)的FTIR譜圖Fig.4 FTIR spectra of PAO before(a) and after(b) hydrogenation.

2.6.21H NMR分析結果

PAO加氫后的1H NMR譜圖見圖5。

圖5 PAO加氫后的1H NMR譜圖Fig.5 1H NMR spectrum of PAO after hydrogenation.

對曲線進行積分可得—CH3,—CH2,—CH的峰面積,并計算出PAO的支化度為0.12。支化度與PAO的黏溫性能和氧化安定性負相關,支化度越小,PAO黏溫性能越優,黏度指數越高,異構化程度越低,氧化安定性越好[27-28]。所制PAO的支化度較小,具有較好的黏溫性能和氧化安定性,與PAO具有高黏度指數和高閃點的結果一致。

2.6.3 高溫模擬蒸餾

不同原料制備的PAO的餾程分布見圖6。由圖6可知,PAO中500 ℃以上的重質餾分含量最高,隨著原料碳數增加,PAO中重質餾分含量增加,輕質餾分含量減少。用碳數大于8的烯烴原料制備的PAO初餾點都高于350 ℃。擁有相同聚合度的合成產物,原料烯烴碳數越多,合成產物的碳數越多,相對分子質量越大,對應的餾程越寬。因此,性能也表現為原料烯烴碳數越高,產物的運動黏度越大,傾點越高。

圖6 不同原料制備的PAO的餾程分布Fig.6 Distillation ranges of PAO synthesized with different raw materials.Reaction conditions:20 ℃(8 h),80 ℃(2 h),n(Al)∶n(Ti)=3.5,catalyst dosage 4%(w).■ 1-Octene;■ V(1-Octene)∶V(1-Decene)=1;■ 1-Decene;■ V(1-Decene)∶V(1-Dodecene)=1;■ 1-Dodecene

3 結論

1)采用兩段反應溫度結合的聚合模式制備的PAO,不僅黏度高,黏度指數高,傾點低,閃點高,而且具有較高的收率。

2)PAO的運動黏度、黏度指數和傾點隨原料碳數增加而增大,可根據生產要求選擇不同的生產原料。

3)以混合烯烴(1-辛烯與1-癸烯體積比為1)為原料,第一段于20 ℃反應8 h,第二段于80 ℃反應2 h,催化劑用量為4%(w),n(Al)∶n(Ti)=3.5,在此反應條件下制備的PAO粗產品運動黏度(100 ℃)為42.03 mm2/s,黏度指數為157,收率為91.01%,傾點為-44 ℃,閃點為288 ℃;加氫精制后,PAO的運動黏度(100 ℃)為41.27 mm2/s,黏度指數為154,傾點為-40 ℃,閃點為285 ℃,性能優于市售PAO-40。