陶瓷生產企業O形橡膠密封圈的常用密封構造、密封原理、密封用槽、密封失效的原因及其解決途徑

摘 要:介紹了O形橡膠密封圈的常用密封構造和密封原理,詳細論述了O形橡膠密封圈用密封槽的選用、密封失效的原因及其解決途徑。

關鍵詞:O形橡膠密封圈;構造;原理;密封槽選用;密封失效;解決途徑

1 常用密封構造

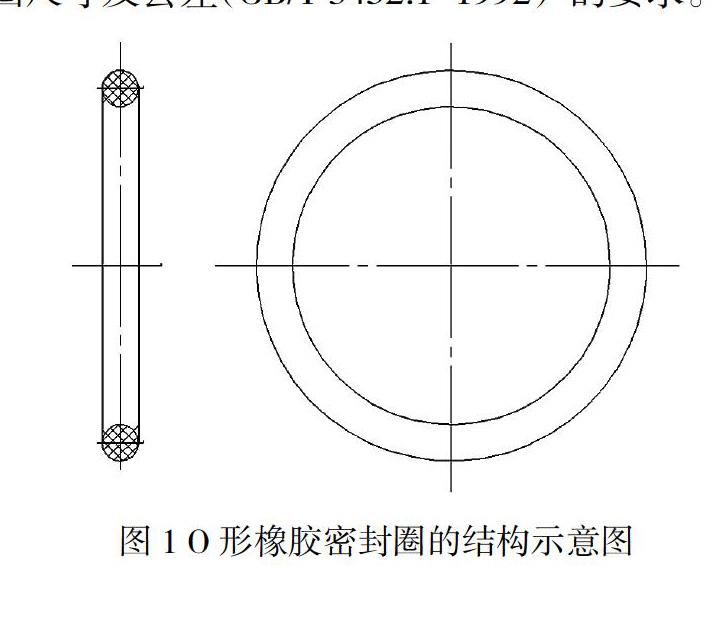

如圖1所示, O形橡膠密封圈是一種截面形狀為圓形(也稱O形)的環形橡膠密封件,也簡稱O形密封圈或O形圈,其尺寸及材料性能符合“液壓、氣動用O形橡膠密封圈尺寸及公差(GB/T 3452.1-1992)”的要求。

O形橡膠密封圈是目前應用最廣泛的固定密封(也稱靜密封)、往復運動密封及旋轉運動密封件,并具有結構簡單、安裝方便、密封性能優良、使用范圍廣、安裝用槽——密封槽(也稱溝槽)易于設計制造及適應性強等特點。所以說,實踐生產中 O形橡膠密封圈可用作外徑、內徑、端面及端面倒角等密封,如:用作動密封可實現孔(活塞)密封(如圖2a所示)、軸(活塞桿)密封(如圖2b所示)及旋轉運動軸密封(如圖2c所示);用作靜密封又可區分為徑向靜密封(如圖2d所示)、端面靜密封(也稱軸向靜密封,如圖2e所示)和端面倒角處靜密封(如圖2f所示)三種結構形式。軸向靜密封又可區分為承受內壓作用型靜密封(如圖2g所示)和承受外壓(真空管路)作用型靜密封(如圖2h所示)兩種工況。顯然,承受內壓作用時,應使O形橡膠密封圈的外徑與溝槽的圓柱面大徑之間的偏差盡可能小(如圖2g所示);反之,對于承受外壓作用(如:真空管路)時,應使O形橡膠密封圈的內徑與溝槽的圓柱面小徑之間的偏差盡可能小(如圖2h所示)。只有這樣,才能確保O形橡膠密封圈具有優良的密封效果及適宜的使用壽命。

2 密封原理

由于O形橡膠密封圈屬于擠壓型密封圈,它是依靠O形橡膠密封圈安裝在溝槽中所產生的預壓縮作用(壓縮率通常約為8 ~ 25%[1])并形成彈性變形,該彈性變形就轉變為對接觸表面(密封面)產生初始接觸應力σ0而獲得密封效果(如圖3a所示)。在受到介質(如:液壓油或壓縮空氣等)壓力P的作用下,O形橡膠密封圈被迫移到溝槽的對應側(低壓側),同時產生隨介質壓力P的變化而變化的附加接觸應力σc(如圖3b所示),結果初始接觸應力σ0與附加接觸應力σc一起共同作用(如圖3b所示)阻止接觸表面(密封面)介質(如:液壓油或壓縮空氣等)的泄漏,從而達到密封的目的。

如圖3b所示,若以介質壓力P的作用方向為z軸方向,按照右手定則建立直角坐標系xyz,并在O形橡膠密封圈中任意選取一受力微元體,顯然在介質壓力P的作用下,該受力微元體呈現三向壓應力(壓縮應力的簡稱)狀態(如圖4所示),同時,該受力微元體在x、y及z方向的受力分別為:-σx、-σy及-P(負號表示壓應力,正號表示拉應力),與其對應的受力微元體在x、y方向產生的變形——線應變分別為εx及εy,依照《材料力學》[2]的廣義虎克定律,我們獲得O形橡膠密封圈在x、y方向的線應變分別為:

其中: E——O形橡膠密封圈橡膠材料的彈性模量,單位:Pa;

μ——O形橡膠密封圈橡膠材料的泊松比或橫向變形系數;

εx——該受力微元體在x方向產生的線應變;

εy——該受力微元體在y方向產生的線應變。

由于受力構件軸向尺寸伸長時,則橫向尺寸收縮;而軸向尺寸縮短時,則橫向尺寸伸長[2]。同時,所謂的橫向變形系數就是在一定范圍內,橫向線應變與軸向線應變的絕對值之比,它是物質材料的一個基本性能,依材料種類而異,并且是一個定值,通常需由實驗確定[2]。

考慮到O形橡膠密封圈溝槽通常是由剛性好的金屬材料等設計制造的,在介質壓力P的作用下,金屬材料在x和y方向的變形(線應變)極小,所以,我們可以近似認為等于零;也就是說與其配合的O形橡膠圈在x和y方向的變形(線應變)也可近似認為是零。

顯然,在介質壓力P的作用下,如果沒有初始接觸應力σ0的作用,僅依賴附加接觸應力σc的作用是不可能實現密封的。所以說,O形橡膠密封圈安裝在密封槽中因壓縮所產生的適宜的彈性變形是實現密封的前提條件。

由此可見,介質壓力P越高,O形橡膠密封圈產生的彈性變形量就越大;也就是說,在一定范圍內,作用于接觸表面(密封面)的附加接觸應力σc也越大,這就是O形橡膠密封圈所謂的自密封作用。結果接觸表面(密封面)獲得的初始接觸力σ0與附加接觸應力σc之和(σ0+σc)也越大,從而達到密封接觸表面(密封面)的作用,這就是O形橡膠密封圈的密封機理。

3 密封用槽的選用

實踐生產經驗表明:O形橡膠密封圈的密封效果在一定程度上取決于O形橡膠密封圈的尺寸及其之配套的密封槽相應尺寸的合理匹配,并獲得適宜的截面壓縮率和軸向拉伸率,從而獲得優良的密封效果及適宜的使用壽命。顯然,密封槽設計制造時,若O形橡膠密封圈的壓縮率過小,就會導致密封失效,造成泄漏;否則,若O形橡膠密封圈的壓縮率過大,也會造成O形橡膠密封圈因橡膠應力松弛而引起泄漏。同樣,在裝配過程中,若操作不細心,也會因裝配阻力較大而引起O形橡膠密封圈產生過大的拉伸變形等損傷損壞造成泄漏。所以說,目前,國內外對O形橡膠密封圈安裝用槽——密封槽的選用都有較嚴格的規定。

3.1 密封槽的構造

目前,國內外O形橡膠密封圈用密封槽主要有以下四種構造方式:矩形槽(如圖5a所示)、燕尾形槽(也稱梯形槽,如圖5b所示)、半圓形槽(如圖5c所示)和三角形槽(如圖5d所示)。其中半圓形槽可用于旋轉密封用溝槽,但實踐生產中應用較少。三角形槽可用于端面靜密封,但實踐生產中也很少應用;三角形槽僅用于端面倒角處靜密封。燕尾形槽(梯形槽)雖然可用于摩擦阻力要求較低的工況,但因其密封槽的槽型復雜,加工費用較高,實踐生產中也很少應用。至于矩形槽既適用于靜密封用密封槽,也適用往復運動及旋轉運用密封槽,是目前O形橡膠密封圈用密封槽的常用構造。所以說,實踐生產中,O形橡膠密封圈用密封槽通常采用矩形槽,僅端面倒角處靜密封采用三角形溝槽。

3.2 介質壓力與密封間隙

由于安裝在密封槽中的O形橡膠密封圈通常是因壓縮作用所產生的彈性變形實現接觸表面(密封面)的密封。隨著介質壓力P的增大,受壓側(承壓側)O形橡膠密封圈的一部分被迫擠入密封間隙中去(如圖6所示)[1,4,5],如果用作往復運動密封件,那么多次往復運動以后, 勢必造成擠入密封間隙中的一部分O形橡膠密封圈的損傷損壞甚至被切除,從而嚴重影響O形橡膠密封圈的密封性能及其使用壽命。通常當介質壓力P≥32 MPa(靜密封,如圖7a及7b所示)[1,4,5]或P≥10 MPa(往復運動密封,如圖7c所示)[1,4,5]時,必須在O形橡膠密封圈的受壓側(承壓側)設置(添加)O形橡膠密封圈用擋圈[1,4,5],阻止受壓側(承壓側)O形橡膠密封圈的一部分擠入密封間隙中去而造成損傷損壞等。若承受介質壓力 ≥10 MPa(往復運動密封)的雙向作用時[1,4,5],那么需在受壓(承壓)介質的兩側各設置(添加)O形橡膠密封圈用擋圈(如圖8所示)[1,4,5]。O形橡膠密封圈用擋圈通常采用聚甲醛、尼龍 1010、尼龍6、尼龍66及 填充聚四氟乙烯等材質制造,但需在軸向方向開一寬度(t)約為1 mm 及α=68°的斜槽(如圖9所示),便于O形橡膠密封圈用擋圈的安裝及拆卸等。

考慮到具有相對運動的兩耦合面之間必須具有適宜的密封間隙(簡稱間隙),如:往復運動的活塞(活塞桿)與缸筒(缸蓋導向套)之間的配合必須選用間隙配合。其間隙的大小主要與介質壓力、O形橡膠密封圈的硬度及相對運動耦合面之間形成潤滑油膜層的最小厚度值等有關,若間隙太小,加工制造及裝配困難,而且生產制造成本高,還難于獲得所需的相對運動最小潤滑油膜層厚度等;若間隙過大,O形橡膠密封圈易擠入間隙造成損傷損壞及相對運動潤滑油膜層增厚等造成泄漏。通常介質壓力越大,要求的間隙越小;O形橡膠密封圈的硬度值越高,其間隙可選取大一些。同時,實踐生產經驗表明:相對運動耦合面之間選用H8/f8或H9/f9的間隙配合,且兩耦合表面的粗糙度值(Ra)選用1.6 ~ 0.8μm或小于0.8μm,可獲得預定的相對運動最小潤滑油膜層厚度、優良的密封效果及適宜的使用壽命。

3.3 O形橡膠密封圈的壓縮率

O形橡膠密封圈安裝在密封槽中產生壓縮變形,其壓縮率w與其截面直徑t及密封槽的深度k(O形橡膠密封圈壓縮后的高度)相關,其關系如下:

w=■×100%

式中:w——O形橡膠密封圈的壓縮率;

t——O形橡膠密封圈的截面直徑,單位:mm;

k——密封槽的深度,單位:mm。

所以說,選用O形橡膠密封圈的壓縮率時,需考慮以下幾方面的因素:

(1)必須具有足夠的密封接觸表面積及表面接觸應力。

(2)摩擦阻力(動密封)應盡可能小。

(3)避免O形橡膠密封圈產生永久變形。

事實上,壓縮率越大就可以獲得較大的密封表面接觸應力,但過大的表面接觸應力無疑會增大滑動摩擦阻力(動密封)及O形橡膠密封圈的永久變形。反之,壓縮率過小,可能因密封槽的形狀位置誤差(如:同軸度誤差等)、O形橡膠密封圈的尺寸誤差及形狀誤差等抵消(消失)部分壓縮率而造成泄漏。因此,在選擇O形橡膠密封圈的壓縮率時,靜密封用O形橡膠密封圈,其壓縮率通常大于動密封用O形橡膠密封圈,但其最大值應≤25%(當然與采用的橡膠材質種類相關)。否則,將造成壓縮應力的顯著松弛和過大的永久變形,尤其在高壓高溫等環境條件下更為嚴重。

此外,O形橡膠密封圈壓縮率的選擇還需考慮工作環境條件的影響,如:用作靜密封還是往復運動密封或旋轉運動密封,靜密封又可分為軸向靜密封、徑向靜密封和端面倒角處靜密封,軸向靜密封的泄漏是由軸向間隙造成的,而徑向靜密封的泄漏則是因徑向間隙產生的。由此可見,O形橡膠密封圈壓縮率的選擇原則大致如下:

(1)靜密封用O形橡膠密封圈:通常選取壓縮率為15 ~ 25%。

(2)動密封用O形橡膠密封圈。

① 往復運動用O形橡膠密封圈通常選取壓縮率為10 ~ 15%。

②低摩擦往復運動用O形橡膠密封圈。

為了降低摩擦阻力,低摩擦往復運動用O形橡膠密封圈一般選取較小的壓縮率約8 ~ 10%。同時,還要考慮介質(如:液壓油)及溫度等引起橡膠材料的膨脹等。除給定的壓縮變形外,其允許的最大膨脹率為15%,若超過這一范圍,說明橡膠材料的選用不合理,應采用其它種類的橡膠材料。

③旋轉運動用O形密封圈必須考慮焦耳效應的影響。

所謂焦耳效應就是旋轉軸與O形橡膠密封圈之間因摩擦發熱,考慮到橡膠材料的反常性能,即在拉伸應力的狀態下,受熱后橡膠材料就會急劇收縮而不是伸長(膨脹),橡膠材料的這種反常現象就稱為橡膠材料的焦耳效應[4]。因此,實踐生產中,一般選取O形橡膠密封圈的內徑應比旋轉軸徑大3 ~ 5%,截面壓縮率約5%即可[4]。

3.4 O形橡膠密封圈的拉伸率

O形橡膠密封圈裝入溝槽后,通常都會產生一定的拉伸率。與壓縮率一樣,拉伸率的大小也會影響O形橡膠密封圈的密封性能及其使用壽命。若拉伸率過大,不但O形橡膠密封圈安裝困難,而且也會因截面直徑的變化造成壓縮率的降低,甚至產生泄漏。拉伸率v可用下式表示:

式中:v——O形橡膠密封圈的拉伸率;

d——密封軸軸徑,單位:mm;

D——O形橡膠密封圈的內徑,單位:mm。

其余同前述。

值得注意的是:軸向靜密封根據介質壓力的大小,O形橡膠密封圈可區分為承受內壓作用型軸向靜密封和外壓作用(如:真空管路等)型軸向靜密封兩種工況,顯然承受內壓作用時,增加O形橡膠密封圈的拉伸率,而承受外壓作用時,則減少O形橡膠密封圈的拉伸率。

4.9 儲藏保管不善

在O形橡膠密封圈的儲藏保管過程中,若處理不當易造成O形橡膠密封圈的老化及喪失彈性,甚至脆化變硬。特別是儲存在陰暗潮濕或溫度較高或陽光直射等地方,或與酸、堿、鹽、油類及化學類物質等混放在一起時,將加劇O形橡膠密封圈的老化。

5 解決途徑

5.1 規范裝配流程

(1)需在活塞(活塞桿)的端部加工制造成軸向長度為5 mm及斜度角為15 ~ 30°的導向錐面,并在O形橡膠密封圈所經過的桿件表面均勻涂敷潤滑脂或潤滑油,以減小安裝阻力(摩擦阻力),便于O形橡膠密封圈的安裝:若安裝過程中需通過外螺紋和(或)橫向孔洞時,設計制造中可使外螺紋的外徑或橫向孔洞處的截面直徑小于O形橡膠密封圈的內徑,并在橫向孔洞處的端部倒角或加工制造成圓角,以免造成O形橡膠密封圈的損傷損壞。

(2)需在缸筒(缸蓋導向套)孔的端部加工制造成軸向長度為5 mm及斜度角為15 ~ 30°的導向錐面,并在O形橡膠橡膠密封圈所經過孔的內表面均勻涂敷潤滑脂或潤滑油,以減小安裝阻力(摩擦阻力),便于O形橡膠密封圈的安裝;若安裝過程中需通過內螺紋和(或)橫向孔洞時,設計制造中可使內螺紋的底徑和(或)橫向孔洞處的截面孔徑大于O形橡膠密封圈的外徑,并在橫向孔洞處端部倒角或加工制造成圓角,以免造成O形橡膠密封圈的損傷損壞。

(3)安裝過程中,應細心操作,最大限度地避免O形橡膠密封圈產生拉伸變形,以免損傷損壞O形橡膠密封圈。

5.2 規范設計,選用適宜的O形橡膠密封圈

根據O形橡膠密封圈的應用現場及其環境條件,如:用作靜密封還是用作往復運動密封或用作旋轉運動密封,介質壓力的大小、相對運動速度的大小(動密封)、工作溫度的大小及工作現場環境的清潔狀況(如:有無粉塵污染、是否空氣渾濁、是否臟、亂、差等),經綜合分析及仔細思考后,選取彈性適宜、硬度適宜、材質適宜、永久變形小及適宜規格尺寸的O形橡膠密封圈。

5.3 合理選用密封間隙

相對運動耦合面(密封表面)必須具有適宜的間隙以滿足形成相對運動所需潤滑油膜層的最小厚度,因此,兩相對運動耦合件之間必須存在間隙。其間隙大小通常取決于介質壓力及O形橡膠密封圈的硬度。若間隙太小,加工制造和裝配困難,而且生產成本費用高,還難于獲得所需的相對運動最小潤滑油膜層厚度等;若間隙太大,工作時,O形橡膠密封圈易擠入間隙造成損傷損壞及相對運動潤滑油膜層增厚等造成泄漏。通常介質壓力越高,要求間隙越小;O形橡膠密封圈的硬度越高,間隙可選取大一些。同時,實踐生產經驗表明:相對運動耦合面之間選用H8/f8或H9/f9的間隙配合,且兩耦合表面粗糙度值(Ra)選用1.6 ~ 0.8 μm,可獲得預定的相對運動潤滑油膜層最小厚度、優良的密封效果及適宜的使用壽命。

5.4 規范設計,提高密封槽的加工制造質量

密封槽的規格尺寸通常可按“活塞溝槽尺寸、活塞桿溝槽尺寸、軸向溝槽尺寸及溝槽尺寸公差(GB/T 3452.3-1988)”或O形橡膠密封件生產廠家規定的密封用槽尺寸及公差等選用。歸納起來,不外乎是設計制造過程中,應確保密封用槽槽口處圓柱面與槽底不圓柱面之間的同軸度要求(徑向密封)和(或)端面環形凹槽處大、小圓柱面之間的同軸度(軸向密封)要求;槽口處及槽底部均采用圓角光滑連接,避免銳角、尖角及毛刺等損傷損壞O形橡膠密封圈;并努力提高槽壁及槽底的表面光潔度等。

5.5 O形橡膠密封圈產品質量符合規定要求

采購及選用O形橡膠密封圈時,主要是觀察其外觀質量。要求橡膠材料結構致密,具有適宜的彈性,無氣孔、無針眼、無麻點、無凸起、無凹坑、無裂紋及無毛刺等缺陷,且外表光潔,無粘附物等。并選用通過ISO9001:2000質量管理體系認證的大型生產廠家提供的且符合“液壓、氣動用O形橡膠密封圈尺寸及公差(GB/T 3452.1-1992)”要求并附有生產出廠日期及產品質量合格證的O形橡膠密封圈。

5.6 工作環境清潔

工作環境的清潔度主要是指工作介質(如:液壓油、壓縮空氣等)的清潔度和現場環境的清潔度符合相應的法律法規要求。具體表現為:必須增強液壓油的污染與防護意識,加強液壓油的檢測與管理。定期清洗和(或)更換濾油器的過濾芯及定期檢測液壓油的污染度,一旦濾油器過濾芯損壞和(或)液壓油污染時,應及時更換液壓油。同時,向液壓傳動系統(油箱)增補液壓油時,必須是同一品種的液壓油并經過濾后才能加入油箱,絕不能混合不同品種的液壓油;此外,還應做好液壓油的儲藏及保管等工作。同樣,對于氣壓系統,也應定期清洗和(或)更換空氣過濾器的過濾芯;定期排放油水分離器的油水混合物,定期向油霧器增補經過過濾后的潤滑油;也應做好油霧器用潤滑油的儲藏及保管工作。只有這樣,才能確保工作介質(如:液壓油、壓縮空氣等)的清潔度符合規定的要求。至于現場環境的清潔度則是要求空氣清晰、地面干燥、清潔衛生、無灰塵及污水等污物。

5.7 做好儲藏及保管等工作

應將O形橡膠密封圈存放在密封的聚四氟乙烯塑料袋內,并做好存放日期及規格尺寸等標識內容,然后存放在陰涼干燥通風的位置。避免存放在陰暗潮濕或溫度較高或陽光直射的地方,或與酸、堿、鹽、油類及化學類物質混放在一起,以免加速O形橡膠密封圈的老化。

6 結 論

6.1 O形橡膠密封圈的優缺點

目前,O形橡膠密封圈是國內外國防及工農業生產中應用最廣泛的液壓、氣動用密封件。在一定的溫度、壓力、運行速度(往復運動速度或旋轉速度或靜止狀態)及不同的介質(如:液壓油、壓縮空氣等)都能實現優良的密封作用及具有適宜的使用壽命。與其它密封件相比,具有以下優點:

(1)結構簡單,尺寸小,體積小,重量輕。

(2)具有自密封功能,密封效果好,僅需采用一個O形橡膠密封圈就能達到雙向密封的作用。

(3)密封性能良好,用作靜密封時,若設計制造處理得當,通常幾乎沒有泄露;用作運動密封時,只是在運動速度(往復運動速度或旋轉運動速度)較高時,才會產生泄漏。

(4)運動摩擦阻力小,對介質(液壓油)、壓力和溫度的適應性好[5]。

(5)O形橡膠密封圈的規格尺寸及其溝槽尺寸已標準化,易于加工制造。同時,橡膠材料來源廣泛,易于采購,并且價格低廉。

但也存在以下缺點:

(1)起動時摩擦阻力(靜摩擦阻力)較大,磨損后自動補償作用較差,使用壽命短[5]。

(2)用作氣動裝置密封時,必須增加油霧器添加潤滑油,以免產生磨粒摩損等。

6.2 O形橡膠密封圈的應用范圍

(1)靜密封。

目前,O形橡膠密封圈是應用最廣泛的靜密封件。如果設計制造及正確使用時,O形橡膠密封圈在靜密封裝置中可達到絕無泄漏的密封效果。這是因為O形橡膠密封圈裝入溝槽后,其截面承受接觸應力(壓應力)的作用而產生彈性變形,對接觸表面(密封面)產生初始接觸應力σ0。即使沒有介質壓力(壓力為零)或介質壓力較小時,O形橡膠密封圈就依靠自身的彈性變形就能實現密封作用(簡稱預密封作用)。當容腔內充入介質壓力時,在介質壓力的作用下,O形橡膠密封圈移向低壓側,同時其彈性變形也急劇增大,并對接觸面產生更大的隨介質壓力增大而增大的附加接觸應力σc,結果初始接觸應力σ0與附加接觸應力σc共同作用(σ0+σc),填充和封閉密封間隙,達到密封的目的。

由此可見,只要O形橡膠密封圈存在初始壓應力σ0,就能實現絕無泄漏的密封效果,這種依靠介質壓力來調整及改善O形橡膠密封圈與密封表面的接觸狀態達到密封的作用就稱之為自密封作用。

(2)往復運動密封。

用作往復運動密封時,O形橡膠密封圈的預密封作用和自密封作用與用作靜密封時一樣,并且因O形橡膠密封圈自身的彈性作用力,還具有磨損后的自動補償功能。但因密封壓力介質(如:液壓油)時,由于活塞桿(活塞)的運動速度、工作溫度、介質(如:液壓油)壓力及粘度等影響,其工作狀況比靜密封時復雜得多。

總之,O形橡膠密封圈作為往復運動密封時,結構簡單,尺寸小,體積小,重量輕,且價格低廉。主要應用范圍如下:

①中低壓液壓傳動系統中,一般限于短行程和10 MPa左右的中低壓系統。

②小直徑、短行程及中低壓液壓滑閥。

③氣壓系統,如:氣動滑閥和氣動缸。

④用作往復運動組合密封件(如:滑環組合密封件及同軸組合密封件等)中的彈性元件。

由此可見,O形橡膠密封圈用作往復運動密封最適宜小直徑、短行程、中低壓液壓傳動系統及氣動缸、氣動閥等采用;在液壓傳動系統中,通常限于短行程和10 MPa的中低壓系統。但O形橡膠密封圈不宜單獨用作運動速度非常低(≤0.03 m/s)、非常高(>0.8 m/s)的往復運動密封和高壓或超高壓(介質壓力≥32 MPa)往復運動密封,這是因為該工況下O形橡膠密封圈產生的靜摩擦阻力(運動速度非常低,且≤0.03 m/s)非常大和摩擦阻力(運動速度非常高,且>0.8 m/s,高壓或超高壓,且介質壓力≥32 MPa)特別大的緣故,導致密封過早失效。所以說,在實踐生產應用中,需要根據具體的工作參數;如:溫度、運動速度、介質壓力及粘度等選用適宜材質適宜硬度及適宜規格尺寸的O形橡膠密封圈,并且裝配得當,才能獲得滿意的密封效果。

(3)旋轉運動密封。

在旋轉運動密封中,通常采用油封和機械密封。但油封的工作壓力低,而且與O形橡膠密封圈相比,具有體積大、形狀復雜及加工制造工藝性差等缺點。機械密封雖然可應用于高壓(介質壓力40 MPa)、高速(50 m/s)及高溫(400℃)等工況,但其結構更加復雜,體積龐大,顯然生產成本費用高昂;僅適用于石油、化工行業等重型機械設備采用。

O形橡膠密封圈用作旋轉運動密封的主要缺陷是橡膠材料易產生焦耳效應。焦耳效應迫使高速旋轉的轉軸與O形橡膠密封圈的接觸處(密封表面)摩擦生熱,這些熱量促使接觸部位的溫度急劇上升,從而造成橡膠材料受熱嚴重變形,其后果是O形橡膠密封圈的壓縮率和拉伸率產生變化,導致密封過早失效。同時,發熱量不僅加速橡膠材料的老化及降低其使用壽命,而且還破壞了接觸處(密封表面)潤滑油膜的生成導致密封表面的斷油,從而加速O形橡膠密封圈的急劇磨損等。

鑒于上述情況,目前,國內外對旋轉運動用O形橡膠密封圈開展了深入廣泛的研究,歸納總結出避免橡膠密封材料產生焦耳效應的遵循規律——根據橡膠密封材料的性能合理選用O形橡膠密封圈的結構參數,主要是控制其壓縮率和拉伸率的大小。實踐生產經驗表明:使旋轉運動用O形橡膠密封圈的內徑比旋轉軸軸徑大約3 ~ 5%[4],選用較小壓縮量率約5%[4],盡量采用受熱量影響小的橡膠密封材料——氟橡膠,并充分考慮并做好O形橡膠密封圈安裝部位的散熱工作等。能最大限度地改善O形橡膠密封圈的工作狀態,可應用于線速度高達3 m/s的旋轉軸用密封[1]。

參考文獻

[1] 薛勝雄,等.高壓射流技術與應用[M].機械工業出版社.1998.

[2] 劉鴻文.材料力學[M].人民教育出版社. 1979.

[3] 成大先.機械設計手冊第四版 第1卷[M]. 化學工業出版社.2002.

[4] 成大先.機械設計手冊第四版第3卷[M].? 化學工業出版社 2002.

[5] 明仁雄,王會雄. 液壓與氣壓傳動[M]. 國防工業出版社.2003.

[6] 蔡祖光 .陶瓷工廠O形密封圈及其應用[J].陶瓷.2019.03.

[7] 佚名. 樣子簡單,設計卻不簡單--O形密封圈及其槽的設計.

[8] 佚名. .O形密封圈的主要失效原因及其防治措施.

[9] 佚名. .O形密封圈常見使用問題及應對措施.