微納尺度3D打印納米復合材料技術簡析

任蕊,周曉慧,曹晨茜,王悅,張玉榮,黃慧琳,王青

(陜西省石油化工研究設計院,陜西 西安 710054)

3D打印技術是基于3D模型數據,與減式制造技術相反,采用逐層疊加的方式制造物品的過程,通過電腦控制將材料逐層疊加,最終將計算機上的三維模型變為立體實物,是大批量制造模式向個性化制造模式發展的引領技術。

復合材料成型工藝是復合材料工業的發展基礎和條件。隨著復合材料應用領域的拓寬,復合材料工業得到迅速發展,微納復合材料對于復雜的三維微納結構有著巨大的需求,微納復合材料的生產面臨著關鍵挑戰,包括工藝、成本、批量生產的一致性、生產周期、氧化性及納米材料的熱不穩定性,一些成型工藝日臻完善,現有的微擠出機、微熱壓、激光蝕刻等微納米加工裝備有著模型和材料的局限性,而3D微納米打印很好地彌補了這些缺點,它在復雜三維微納結構、高深寬比微納結構以及復合材料三維微納結構制造方面具有突出的潛能和優勢,而且顯示出了還具有設備簡單、成本低、可使用材料種類多、高精度、高質量、直接成型的優點[1]。

微納尺度3D 打印技術是一種高速發展并被集成到制造業和日常生活中的技術,近幾年來,微納尺度3D 打印技術在各個領域中發展迅速,被廣泛應用于產品原型、模具制造、珠寶制作及其藝術創作等領域,替代了這些領域傳統的制造工藝[2]。目前,應用在汽車及零配件領域占37%,消費品領域占18.2%,航空航天和國防軍工領域占13.7%,商業機器領域占11.2%,醫療領域占8.8%,科技研發方面占8.6%。

1 微納尺度3D 打印技術

隨著3D打印和微納科技的迅猛發展,為了滿足不同領域和行業的需求,近年來國內外研究人員已經開發出多種類型微納尺度3D打印工藝、打印材料和裝備,并應用于多種領域和行業。

納米復合材料微納尺度3D 打印技術可大致劃分為:微激光燒結成型技術(MSLS)、微滴噴射成型技術(MDJ)、雙光子聚合光固化成型技術(TPP)、微立體光刻成型技術(MSLA)、薄材疊層實體制造成型技術(LOM)、絲材熔融沉積成型技術(FDM)、微三維打印(噴射粘結)、復合 3D 打印、4D 打印等。

1.1 微激光燒結成型技術(MSLS)

通過采用亞微米的粉末材料、圓柱形涂層刮刀及固體激光器(調制脈沖)技術,實現材料微尺度結構的制造。與傳統SLS快速成型工藝相比,MSLS所制造的微尺度結構其分辨率和粗糙度均可提高2個數量級,MSLS 的優點是采用的成型材料廣泛,有金屬、石蠟、高分子、陶瓷復合粉末材料等。MSLS的優點是成型時間短、成型零件不受限制。不足之處是制品力學性能不高,成型消耗能量大,后處理工序復雜,成本較高、不適合批量生產。

1.2 微滴噴射成型技術(MDJ)

采用不同電場驅動力以“拉”方式將溶液耗材以微滴形式從噴嘴噴射到基板上,并沿著數字化模型規劃的路徑形成微滴陣列,層層沉積、熔結最終形成復雜三維微納結構模型[3-6]。MDJ采用了微垂流按需噴印模式,能夠產生非常均勻的微液滴,分辨率不受噴嘴直徑的限制,MDJ成型的優勢在于成型圖案精度高、多噴頭打印,可實現亞微米、納米尺度分辨率復雜三維微納結多材料多色彩復合材料制品的制造。可用材料包括無機功能材料、生物材料、絕緣聚合物、導電聚合物、懸濁液、單壁碳納米管溶液等。目前在生物醫藥、材料成型、微電子封裝及基因工程等方面得到廣泛應用。因此,微滴噴射成型技術已被視為最具有應用前景的微納尺度3D 打印技術工藝之一。

1.3 雙光子聚合光固化成型技術(TPP)

雙光子聚合光固化成型技術是基于“雙光子吸收效應”(或者多光子吸收)原理,將激光聚焦在光敏樹脂內,計算機控制移動納米級精密移動臺,焦點經過的位置,光敏樹脂會變性、固化,從而可以打印任意形狀的三維物體,打印精度可以達到納米級。TPP雙光子3D打印技術的雙光子聚合過程對材料穿透性好、空間選擇性高,固化只發生在激光聚焦的光敏樹脂槽中央。因此,使用TPP技術的3D打印機無需將打印件從樹脂槽底部剝離,也無需安裝刮刀進行光敏樹脂液面的涂覆。

目前,雙光子聚合光固化成型技術在3D打印技術領域中精度最高。被廣泛用于設計和加工多種多樣的微納結構,在微光學、微流控、微電子、微器件等領域。雖然TPP在微納尺度加工領域優勢極大,但并非全無缺點,譬如TPP的光敏材料需要進行顯影和定影等過程,才能將打印的3D制品固定下來,因此加工過程較為繁瑣。

1.4 微立體光刻成型技術(MSLA)

微立體光刻技術源于快速成型技術中的立體光固化成型技術[7-8],在微系統部件及微流體裝置等方面應用廣泛。微立體光刻技術采用層面成型固化方式,精度高達幾個微米,根據固化成型方式的不同分為掃描微立體光刻技術和面投影微立體光刻技術。掃描微立體光刻技術固化層的聚合物采用的是點-對-點或線-對-線方式分層,激光光斑逐點掃描固化成型。該方法加工效率較低、生產成本較高。面投影微立體光刻技術(整體曝光微立體光刻)是利用軟件對三維的CAD 數字模型進行分層切片使激光透過動態掩模上的圖形一次性曝光固化成型,大大提高了加工成型效率,面投影微立體光刻與掃描微立體光刻相比,具有成型效率高、生產成本低的優勢。

1.5 薄材疊層實體制造成型技術(LOM)

薄材疊層實體制造成型技術又稱分層實體制造技術,是將熱熔膠涂敷在薄層材料上,在熱壓輥的壓力與傳熱作用力下,經激光切割后以粘結劑或焊接形式使熔融態熱熔膠與薄層黏合在一起。經激光切割完一層圖案后,工作臺相應下降一層,然后將新的薄層疊加在上面,如此反復,逐層堆積成三維實體,經后續處理剝除模型四周未粘結的膜片,進而得到所需的三維制品。該技術可以一次同時成型5種材料以上,精度可達到30~1 300 μm。LOM技術主要采用的材料有聚氯乙烯、聚乙烯薄膜、紙張、金屬、陶瓷燈復合材料。該項技術主要優勢是制品精度高、成型速度快、易于制造大型零件。但也存在一定的缺點,如原材料利用率低,且廢料不能重復使用,成型薄壁制品抗拉強度較差,成型表面質量較差。

1.6 絲材熔融沉積成型技術(FDM)

絲材熔融沉積成型是將熱塑性絲材料在噴嘴處加熱融化,電機帶動擠出噴頭按照模型規劃的沉積軌跡進行擠出,同時步進電機按照既定脈沖帶動齒輪將絲材擠進熔融腔內,擠出的溶體在基板上粘結冷卻固化,層層囤積最終形成三維制品[9]。FDM技術可以直接批量生產復雜的三維、高深寬比微尺度結構復合材料,該方法成型采用的材料一般為熱塑性材料,熔點在100~300 ℃不等的絲材,與別的3D打印技術相比,該項技術是唯一使用工業級熱塑性塑料作為成型材料的增材制造技術,打印出來的產品耐熱性、耐腐蝕性、抗菌性均較好,且內部機械應力小。另外,FDM技術工藝過程中不需要激光器,故具有維護方便、節約材料、運行成本低、材料利用率高的優勢,由于材料種類多、成型強度高、成型件強度高、精度較高,因此該技術工藝被廣泛用于制造概念模型、零部件、功能模型、生產工具成型材料,但FDM也存在一些劣勢,由于該技術工藝過程中需對整個截面進行掃描涂層,故導致成型時間較長、原材料為絲材,成本上升。

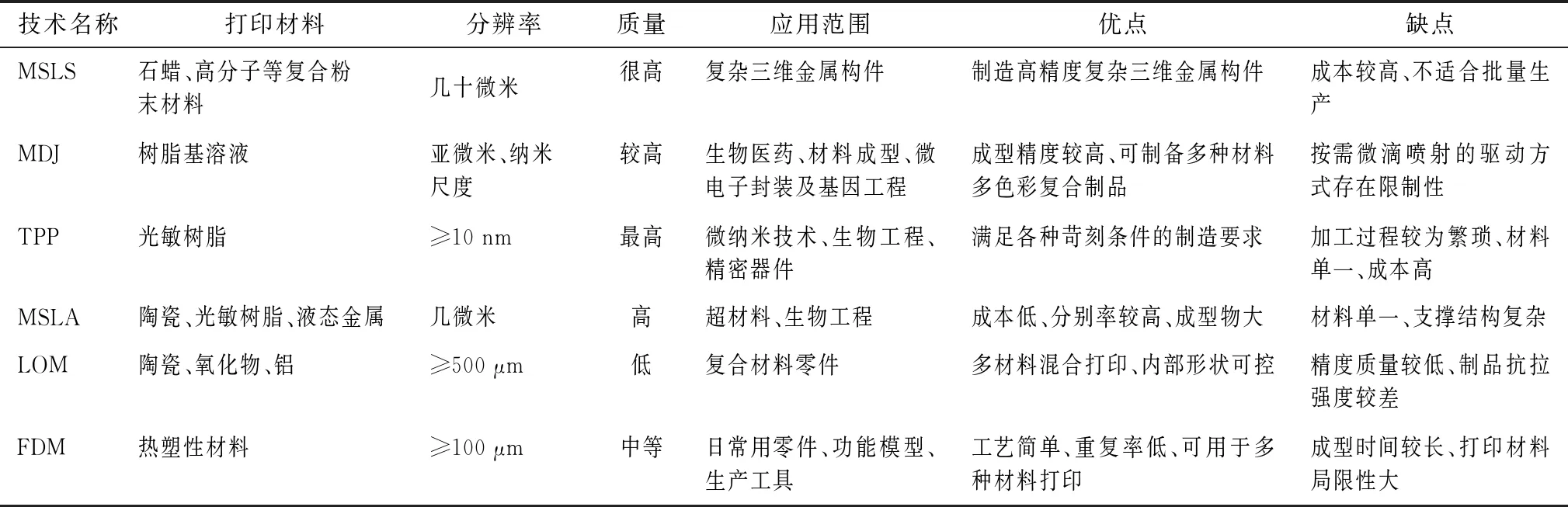

目前,微納尺度 3D 打印技術種類繁多,且各種工藝都有其明顯的優勢和不足,表1分別從打印材料、分辨率、質量、應用范圍、優缺點等方面對6種典型的微納尺度3D打印工藝進行了相互比較,具體內容見表1。

表1 微納米3D打印技術比較Table 1 Contrast between different 3D micro’nano printing technologies

2 國內外微納尺度3D打印納米復合材料技術應用研究

美國加州大學洛杉磯分校亨利·薩穆埃利工程與應用科學學院的研究人員開發出一種新的3D打印方法——瞬態光學液體成型技術,利用高分子材料流體和帶有圖案的紫外線光束,可以打印出微米尺度的物體。物體尺度在100~500 μm之間,并帶有10~15 μm的微小特征。Ruz-Nuglo等[10]以微米鋁(mAl)和納米鋁(nAl)為燃料,在高固載條件下(高達67%)開發了基于氟聚合物的反應油墨,并詳細描述了3D打印對粘度的需求。微米鋁的燃燒速度為(30±3)mm/s,納米鋁的燃燒速度為(32±2)mm/s。為了打印出直徑<500 μm的軌跡,進一步增大表觀直徑可以使納米級鋁配方的燃燒速度比微米級鋁配方的燃燒速度提高4倍,但當其接近2 mm的表觀直徑時,燃燒速度會趨于平穩。Sima等[11]對直接激光寫入3D打印技術中的偏振效應進行了全面分析。研究表明寫入光電場的線性偏振和溫度梯度之間的耦合可以用于微調納米級光刻膠特征尺寸的結構設計。矢量Debye用于模擬偏振效應時,實驗表明在相同的聚合特征軸向范圍內,線寬比的控制變化程度可達20%。該機制與聚焦在熱梯度、強光強度上的光鑷、等離子體或介電亞波長等的光物質之間的相互作用現象有關。Kong 等[12]基于擠出的多材料3D打印技術開發出一種提供自由形式制造策略的增材制造技術的特別方法。該方法的新穎點是通過以下方式解決了二分法問題:①使用分層和交織的設備架構實現3D打印和成像來定制;②采用納米技術作為引入高性能材料的途徑;③采用各種高質量功能納米材料與生物學相結合,實現柔軟納米級材料的系列3D打印。Sultan等[13]研究納米纖維素與聚合物組合的3D打印作為未來再生療法的可行途徑。自然資源中分離出的各種纖維素,譬如納米纖維(CNF)或纖維素納米晶體(CNC)均具有顯著的機械性能、化學性能和生物相容性能,被廣泛應用于組織工程,用于植入物,心血管裝置和傷口愈合,藥物輸送系統開發。由于納米纖維素水凝膠的剪切稀化行為和支持活細胞的生物相容性以及可打印性促進了納米纖維素在3D打印中的發展,此項發現具有巨大的潛力。

Zhang等[14]講述了材料沉積工藝方法,將GO水性油墨直接打印到冷凍基材上,各濃度GO液滴在-25 ℃的冷基底上立即冷凍。該過程研究結果表明,納米級的微孔有利于離子增強電容,而通過調整不同的冷凍條件,不同濃度的油墨或漿料,添加不同的添加劑及添加劑的量來實現孔徑和孔分布。該項技術是將3D冷凍納米打印與傳統的冷凍鑄造工藝相結合,以定義復雜形狀的石墨烯氣凝膠,為制造電極材料提供了3D多孔石墨烯的制造創新方法。2014年,東華大學許杜亮[15]團隊,以明膠為原料并結合3 D打印技術,采用兩步去溶劑法分別合成了具有相反電荷的兩種明膠納米微球,實現了微球基復合凝膠支架的制造。2017年肖蘇華等[16]采用水熱法以四氯化鈦為鈦源制備納米二氧化鈦,再將制備的納米二氧化鈦與聚乳酸熔融混合制備出聚乳酸/納米二氧化鈦復合材料。結果表明,當納米TiO2加入量為1.5%時,制備出聚乳酸/納米二氧化鈦復合材料的斷裂伸長率和拉伸強度都達到最大值,且兩種復合材料的性能均能滿足實現3D打印的要求。同年,陳寧等[17]通過超聲輻照、有機/無機雜化、分子復合、固相剪切碾磨等技術制備出了適合于熔融沉積成型(FDM)和選擇性激光燒結(SLS)的聚合物基微納米功能復合材料,實現了聚合物基微納米功能復合粉體的SLS加工和功能復合絲條的FDM加工。張恒一等[18]利用復合GT/PCL靜電紡納米纖維膜和兔耳廓軟骨細胞為原材料,結合3D打印技術制造了具有“C”形環狀結構的組織工程軟骨PLCL支架,將應用于氣管軟骨的修復移植領域。楊接來等[19]研究出了3D 打印 PLA/納米級β-TCP可吸收頸椎融合器具有較好的生物兼容性和機械穩定性,該項技術為進一步實現新型頸椎融合器的研制提供了新的思路和新的選擇,具有較好的臨床應用前景。

盡管在國內外微納尺度3D打印納米復合材料技術已經取得重大的進展和突破,但在打印分辨率、效率、成本、可靠性、裝備等方面還不能滿足當前組織工程、航空航天、生物醫療、微納光學等行業的實際工程要求,尤其是目前還不能成功打印出功能性毛細血管,嚴重制約了組織器官的普及和實用化。

3 微納尺度3D打印納米復合材料

復合材料是微納結構制造技術重要的工藝參數之一,它對納米復合材料微納結構的精度、物理性能、分辨率、功能、應用等都有著非常重要的影響。微納尺度 3D 打印使用的復合材料種類眾多,根據目前的現狀、行業的需求和技術發展趨勢,微納尺度3D打印納米復合材料的發展大方向及應用潛能勢必是:環保、低成本、可重復利用、功能性材料,除此之外,分辨率高、生產效率高也是其重點發展方向。

4 總結與展望

微納尺度3D打印納米復合材料在制造過程中還存在一個需要解決的問題,譬如:

(1)微納尺度基材的制備過程中,納米顆粒與打印材料的相互作用、過程參數的優化和不同納米材料的合成方法。

(2)打印過程中,介質納米材料的熱穩定性、能聚傾向及后續對3D打印加工條件的修正。

(3)材料選擇的有限性局限了該技術的廣泛應用。

因此,該項技術對整個納米復合材料和微納尺度的3D打印技術帶來了巨大的挑戰,在未來,3D打印不應該被看作是一個獨立的過程,它很可能成為一個多過程系統集成中的一部分,從而配合新材料的開發和產品的新需求。對于微納尺度3D打印過程的未來發展方向,研究人員只有通過開發創新性的材料和工藝才能克服這些問題,可以向以下幾個主要方向進一步發展:

(1)混合AM工藝(即加法+減法技術),因為微納尺度3D打印需要更高的尺寸精度和單獨的后處理過程。微納尺度3D打印采用混合AM工藝能夠得到更好的產品表面光潔度外,還可以在同一層內實現更大的構建體積和多種材料。直接AM工藝生產最終產品的部件,以及使用AM生產小批量或獨特的產品。

(2)目前3D打印的材料主要用于傳統的制造技術。為了適應新興的3D打印技術,需要適合特定微納尺度3D打印過程的材料。在某些情況下,憑借優化的材料,預計3D打印所實現的性能可進一步提高。因此,研制適合微納尺度3D打印的最佳油墨配方仍是當務之急。

(3)3D打印技術在創建層次化體系結構方面具有通用性,今后在微納尺度3D打印過程中甚至可以考慮隨時間變化或刺激-反應式微膠囊的應用。