溫度對橋梁伸縮縫快速修補材料體系性能影響研究

李昱岐 丁民 任國斌 吳來帝 魏定邦 李曉民

(1 甘肅長達路業有限責任公司,甘肅 蘭州 730030;2 甘肅省交通規劃勘察設計院股份有限公司,甘肅 蘭州 730030;3 甘肅暢隴公路養護技術研究院有限公司,甘肅 蘭州 730203)

0 前言

橋梁伸縮縫不但要保證橋梁能夠自由變形,而且要使車輛在設縫處能平順通過,隨著交通壓力增大,橋梁伸縮縫養護維修必須快速、耐久。因此眾多橋梁伸縮縫養護維修工程材料屬于早期強度發展迅速、后期強度發展穩定的材料,其中大部分梁伸縮縫養護維修工程材料的膠凝材料選用硫鋁酸鹽水泥。硫鋁酸鹽水泥是以無水硫鋁酸鈣和硅酸二鈣為主要礦物成分的熟料摻入適當石膏后磨細制成的水硬性膠凝材料,與普通硅酸鹽水泥相比,硫鋁酸鹽水泥具有早期強度高、凝結時間快、微膨脹等優點。徐玲琳、楊曉杰等人研究硫鋁酸鹽水泥一硅酸鹽水泥一石膏三元體系在10、20℃和40℃下養護,三元體系的主要水化產物始終為水化硫鋁酸鈣類物相。養護溫度越高,相同齡期時無水硫鋁酸鈣熟料的剩余量越低,而相應水化產物鈣礬石的生成量越高,片狀單硫型水化硫鋁酸鈣的生成時間越早、生成量越高;且所得硬化漿體的最大幾何孔徑越大。因此,三元體系的水化過程比單一水泥體系對環境溫度的變化更為敏感。

由于不同區域氣溫差異很大,同一地區冬夏、晝夜溫差相差較大。膠凝材料作為橋梁伸縮縫養護維修材料主要載體之一,在施工過程中必然處于多變的自然溫度環境之中。若進行材料設計是忽略環境溫度對其水化進程和強度的影響,不僅會使橋梁伸縮縫養護維修材料的性價比降低,還會產生安全隱患。因此本文針對不同溫度下不同膠凝材料體系凝結時間、強度發展規律進行研究,分析不同溫度下對和膠凝材料水化歷程和強度發展的影響機制。為了更好的理解硫鋁酸鹽復合水泥的水化特性,本文擬采用凝結時間、抗壓強度指標研究不同膠凝材料組成下橋梁伸縮縫養護維修材料的特征。

1 實驗

1.1 原材料

水泥為鄭州王樓水泥工業有限公司生產的SAC42.5快硬硫鋁酸鹽水泥,相關性能見表1。采用京蘭P.O42.5普通硅酸鹽水泥,硅灰為甘肅三遠公司硅灰,比表面27m2/g,聚合物采用瓦克5111L。

表1 水泥成分表

減水劑采用蘇博特公司產SBT-400減水劑,減水率大于30%。采用蘭州永登產破碎石英砂,砂漿配比砂灰比為1.2∶1。

1.2 試驗方法及設備

采用砂漿強度試驗方法測試砂漿強度;

凝結時間試驗方法選用標準試驗方法。

1.3 實驗方案

采用單因素考察橋梁伸縮縫快速修補材料體系中各組分摻量對凝結時間、強度性能的影響,設計五組試驗如表2所示,測試指標為:

實驗環境選用-5℃、0℃、5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃。

砂漿抗壓抗折強度,測試齡期:3h,6h,1d,3d,28d。

凝結時間測定。

為考察不同溫度下橋梁伸縮縫快速修補材料體系的水化過程,將抗壓、凝結時間作為評價指標評價不同體系橋梁伸縮縫快速修補材料特性。

表2 橋梁伸縮縫快速修補材料體系試驗表

2 結果與討論

2.1 溫度對硫鋁酸鹽膠凝材料體系凝結時間的影響

溫度在10℃~40℃時硫鋁酸鹽膠凝材料體系凝結時間變化如圖1所示,關系式如表3所示。五組試驗凝結時間隨溫度變化的規律相近,都隨溫度升高凝結時間縮短,具有較高的線性相關。在硫鋁酸鹽水泥中摻加普硅、硅灰、碳酸鋰都會使得不同溫度下凝結時間縮短,聚合物的摻入會使凝結時間增長。

圖1 10℃~40℃溫度對硫鋁酸鹽膠凝材料體系凝結時間的影響

由關系式的系數可以看出,在硫鋁酸鹽水泥中加入普硅水泥、硅灰、碳酸鋰所得系數分別是-1.1071、-1.4071、-1.4929、-1.6357,說明摻加普硅水泥、硅灰、碳酸鋰的四組試驗的凝結時間的溫度敏感性增大,凝結時間隨溫度敏感性由大到小的順序是5>3>2>1;但是聚合物的摻入極大地降低了系數,由-1.6357增大到-1.2857,系數降低了22%,說明聚合物的摻入可改善材料凝結時間對溫度的敏感性。

表3 10℃-40℃溫度對硫鋁酸鹽膠凝材料體系凝結時間的影響關系

圖2 -5℃~10℃溫度對硫鋁酸鹽膠凝材料體系凝結時間的影響

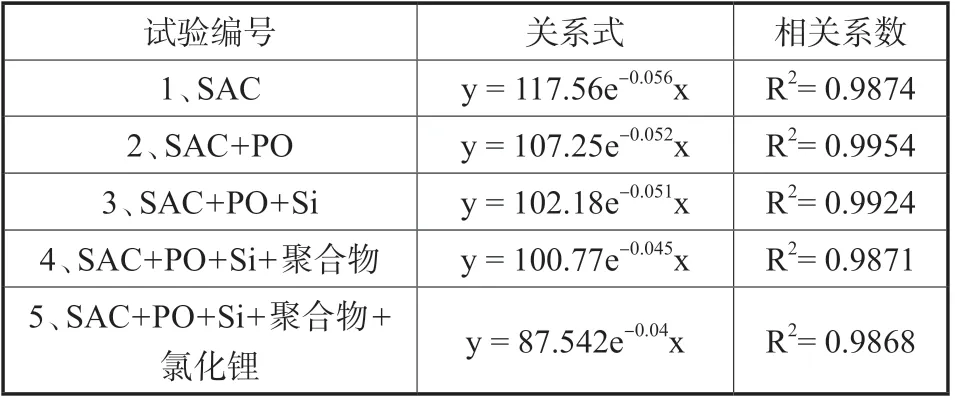

溫度在-5℃~10℃時硫鋁酸鹽膠凝材料體系凝結時間變化如圖2所示,關系式如表4所示。五組試驗的變化規律相近,都是隨溫度的升高凝結時間縮短并且較高的指數相關性。在硫鋁酸鹽水泥中摻加普硅、硅灰、聚合物和碳酸鋰都會使得不同溫度下凝結時間縮短。

由關系式的系數可以看出,在硫鋁酸鹽水泥中加入普硅水泥、硅灰、聚合物和碳酸鋰所得指數是-0.056、-0.052、-0.051、-0.045、-0.04依次減小,說明多元組分膠凝材料和早強劑對膠凝材料體系凝結時間隨溫度變化的敏感性依次是1>2>3>4>5;說明多元膠凝材料體系、聚合物、早強劑都會降低溫度對其凝結時間的影響。

表4 -5℃-10℃溫度對硫鋁酸鹽膠凝材料體系凝結時間的影響關系

以10℃為界限,10℃以上為高溫,10℃一下為低溫;多元膠凝材料體系和早強劑在高溫區時凝結時間隨溫度變化較為敏感,而在低溫區時凝結時間的明感性將低;聚合物的摻入都會降低溫度對凝結時間的影響。

2.2 溫度對硫鋁酸鹽膠凝材料體系強度的影響

測試硫鋁酸鹽膠凝材料體系抗壓強度結果如圖3所示。分別測試環境溫度-5℃、10℃、25℃和40℃下硫鋁酸鹽膠凝材料體系混凝土抗壓強度。

-5℃環境和10℃環境的硫鋁酸鹽膠凝材料體系混凝土抗壓強度發展趨勢如圖3a、圖3b所示,試驗1、2、3、4、5中強度由大到小依次是3>2>5>1>4,即摻加普硅和硅灰試驗3強度發展較快且28d抗壓強度最高,原因在于普硅的摻入加速了硫鋁酸鹽水泥的水化,以及硅灰的摻入起到微集料效應,并且改善了水化產物,因此提高了硫鋁酸鹽膠凝材料體系混凝土抗壓強度;摻加聚合物的試驗4強度發展最慢,28d抗壓強度最低,原因在于聚合物的糖衣會消耗部分氫氧化鈣,導致前期氫氧化鈣濃度的降低,并且由于低溫影響導致聚合物成膜受阻,導致聚合物不連續缺陷增多,因此抗壓強度降低;在硫鋁酸鹽水泥中摻加普硅、硅灰、氯化鋰都會提高混凝土28d抗壓強度,氯化鋰則顯著提高6h抗壓強度,對28d抗壓強度無不利影響。

25℃環境的硫鋁酸鹽膠凝材料體系混凝土抗壓強度發展趨勢如圖3c所示,試驗1、2、3、4、5的28d抗壓強度由大到小依次是3>2>4>1>5,摻加聚合物、硅灰、普硅的試驗28d抗壓強度都大于硫鋁酸鹽水泥的試驗1,而摻加氯化鋰后強度降低;前期強度發展速率由大到小的是5>3>4>2>1,摻加普硅、硅灰、氯化鋰、聚合物后前期抗壓強度都大于試驗1的抗壓強度,氯化鋰對前期強度的貢獻最大;對比前后期抗壓強度,普硅、硅灰、聚合物對硫鋁酸鹽膠凝材料體系混凝土抗壓強度都有利,氯化鋰對前期抗壓強度提高較多,但對后期抗壓強度有不利影響。

40℃環境的硫鋁酸鹽膠凝材料體系混凝土抗壓強度發展趨勢如圖3d所示,試驗1、2、3、4、5的28d抗壓強度由大到小依次是4>1>3>2>5,摻加普、硅硅灰的試驗3、試驗3強度比試驗1強度降低了,而摻加聚合物的試驗4抗壓強度較試驗1高,而摻加氯化鋰的試驗5強度較試驗1低且為五組試驗抗壓強度最低;前期抗壓強度由大到小依次是5>3>2>4>1,摻加硅灰、普硅、氯化鋰和聚合物后促進水泥的水化,加快水泥水化進程;由此可見,摻加聚合物的試驗4有利于抗壓強度的持續增長,而摻加普硅、硅灰、氯化鋰的試驗2、試驗3、試驗5可加快前期強度但會降低后期強度。

5組試驗84d抗壓強度如圖4所示,實驗1、2、3、5隨溫度升高抗壓強度先增大后減小,而試驗4抗壓強度隨溫度升高抗壓強度不大增大,實驗1、2最高強度都出現在25℃,試驗3的抗壓強度最高出現在10℃,試驗4抗壓強度出現在40℃,實驗5最高抗壓強度出現在25℃;對于-5℃~25℃時,試驗3抗壓強度最高,而40℃時試驗4的抗壓強度最高。

3 結論

硫鋁酸鹽膠凝材料體系凝結時間在10℃~40℃時大致呈現出隨溫度變化線性關系,即y=-ax+b,而在-5℃~10℃時大致呈現出指數關系,即y=ae-bx;摻加硅灰、普硅和氯化鋰時硫鋁酸鹽膠凝材料體系凝結時間縮短,摻加聚合物時硫鋁酸鹽膠凝材料體系凝結時間延長。

圖3 溫度硫鋁酸鹽膠凝材料體系抗壓強度的影響

圖4 不同溫度下硫鋁酸鹽膠凝材料體系84d抗壓強度

硫鋁酸鹽膠凝材料體系中摻加普硅、硅灰后,在-5℃~25℃時有助于硫鋁酸鹽膠凝材料體系抗28d壓強度的提高,但是在40℃時不利于硫鋁酸鹽膠凝材料體系抗28d壓強度的提高;摻加聚合物后,在-5℃~10℃時不利于硫鋁酸鹽膠凝材料體系抗28d壓強度的提高,但是在25℃~40℃時有利于硫鋁酸鹽膠凝材料體系抗28d壓強度的提高;摻加氯化鋰后,在-5℃~10℃℃時對硫鋁酸鹽膠凝材料體系抗28d壓強度的提高無不利影響,但是在25℃~40℃時不利于硫鋁酸鹽膠凝材料體系抗28d壓強度的提高。