惠州石化VRDS裝置渣油深度脫金屬的工業應用

姜龍雨 吳海波

摘 ?????要:論述了CLG公司固定床渣油加氫處理技術在中海油惠州石化有限公司400萬t/aVRDS裝置的工業應用。該裝置原料設計鎳+釩含量102 wppm,經深度加氫脫金屬,加氫重油產品鎳+釩含量可以達到10 wppm以下。該裝置第一周期運行結果表明,深度加氫脫金屬同時能夠實現裝置長周期運行。

關 ?鍵 ?詞:VRDS;渣油加氫處理;脫金屬;工業應用

中圖分類號:TE624 ??????文獻標識碼: A ??????文章編號:1671-0460(2019)02-0337-04

Abstract: The industrial application of CLG fixed bed residue hydrotreating technology in 4 Mt/a VRDS unit of CNOOC Huizhou petrochemical company was discussed. The raw material of the unit contains 102 wppm of nickel and vanadium, and the content of nickel and vanadium in the hydrotreated heavy oil product can be less than 10 wppm after deep hydrodemetallization. The running results in No.1 operation period show that the long-term operation of the unit can be achieved with deep hydrodemetallization process.

Key words: VRDS; Residue hydrotreating; Hydrodemetallization; Industrial application

為了合理利用石油資源,滿足不斷增長的輕質油品需求以及適應日趨嚴格的環保要求,各國煉油工業都非常重視渣油轉化[1]。渣油加氫處理工藝作為重質油深度加工的重要手段,現在越來越受人們關注[2]。同時重油加氫是重油輕質化和提高煉油廠輕質油收率的重要途徑之一,所以VRDS-FCC組合工藝近年來得到了快速發展[3]。

重油組份及其復雜,具有黏度高、金屬含量高等特點,其中金屬多數富集在渣油組份中,特別是鎳、釩等金屬含量高。在加氫處理過程中,金屬沉積在催化劑表面造成反應器壓降升高和催化劑失活,縮短裝置運行周期。在催化裂化過程中,釩沉積在催化劑表面上,造成催化劑活性降低,產品的選擇性變差,轉化率降低[4]。鎳以氧化物的形態均勻地沉積在催化劑的表面。在催化裂化操作條件下,鎳化物極易被還原為金屬單質鎳。而單質鎳具有較強的催化脫氫能力,會增加氫氣和焦炭的收率,使反應選擇性變差[5]。因此VRDS-FCC組合工藝對上游VRDS裝置金屬脫除率,尤其是鎳、釩脫除率有較高要求。

目前國內運行的渣油加氫裝置,其加氫重油產品Ni+V含量多數在20 wppm左右。惠州石化400萬噸/年VRDS裝置原料設計鎳+釩含量102 wppm,經加氫深度脫金屬,加氫重油產品Ni+V含量<10 wppm,實現了VRDS裝置深度脫金屬的目標。

1 ?裝置簡介

惠州石化400萬t/aVRDS裝置采用CLG公司的固定床渣油加氫工藝技術。反應部分設置為兩列,分餾部分兩系列共用,可實現每個反應系列單開單停。兩系列反應部分設計體積空速0.18 h-1,氣油比844 Nm3/m3,循環氫純度≮91%(v/v),摻渣比76.8%,催化劑運轉周期350 d。

裝置由反應、分餾、公用工程及輔助系統三部分組成。其中反應系統、循環氫系統、熱低壓分離器為雙系列設置,冷低壓分離器為兩系列共用,補充氫氣系統按照氫氣站的方式設置。分餾系統主要分為汽提塔系統和分餾塔系統。

2 ?催化劑裝填情況

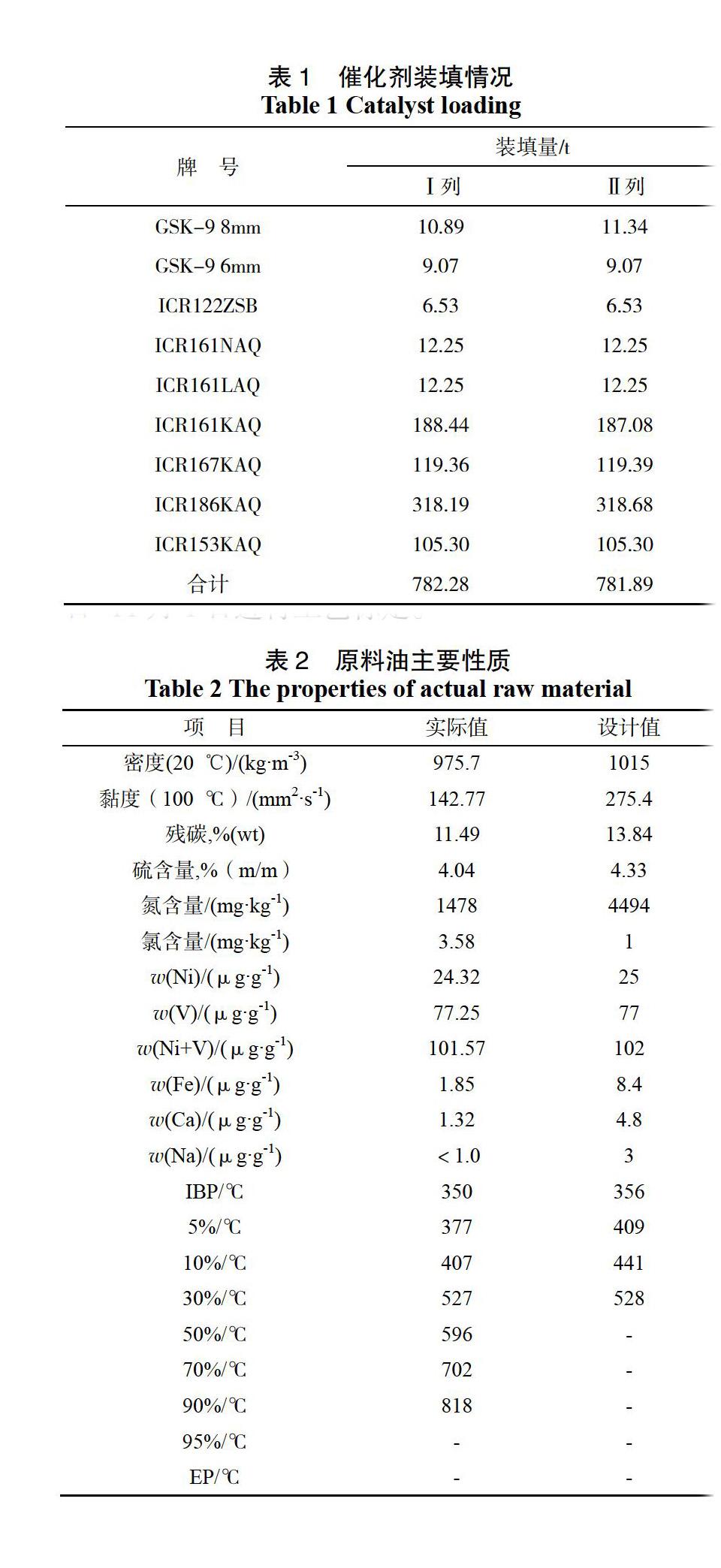

本裝置第一周期雙系列均采用ICR系列催化劑,催化劑裝填情況見表1。

3 ?裝置正常生產情況

3.1 ?原料性質

本裝置于2017年9月30日一次開車成功,所有產品全部合格。為評價CLG公司的固定床渣油加氫工藝技術以及催化劑的技術性能指標,同時首開后受全廠氫氣平衡限制,裝置于2018年10月30日-11月1日進行工藝標定。

本裝置設計加工原料為減壓渣油:焦化蠟油:催化循環油=76.8:11.22:11.98的混合原料油。標定期間裝置兩列實際進料均為減壓渣油:減壓蠟油=76.8:3.2 ?混合原料油

正常生產期間原料油主要性質見表2。

從表2可以看出,主要指標中硫、殘碳含量較設計值略低、氮含量低于設計值,Ni+V含量與設計值基本持平,實際原料性質接近設計原料性質。

3.3 ?主要操作參數

正常生產期間反應器的主要操作參數見表3。

從表3可以看出,由于自2018年5月裝置兩套反應系統實行差異化操作,裝置I系列反應溫度較低,催化劑仍保持初期活性,而II系列反應溫度已達到407 ℃,高于設計值403 ℃,催化劑已達到活性末期,但兩個系列各個反應器床層溫度均未出現熱點,壓降也均低于設計值,I、II系列反應系統操作均處于平穩操作工況。

3.4 ?主要操作參數