基于分布式光纖傳感的熱網(wǎng)膨脹節(jié)膨脹量測量方法

楊漢瑞 李勇勇 徐士博 張經(jīng)緯 欒 寧

隨著我國供熱面積不斷擴大以及供熱管道運行時限逐年增加,管道老化變形等問題日益加劇,泄漏問題時有發(fā)生,這對城市交通以及居民的生命財產(chǎn)安全造成了極大的威脅,大量人力物力的投入更加劇了資源的浪費.其中熱力管道中膨脹節(jié)作為一種能根據(jù)外力或溫差而發(fā)生彈性伸縮的補償元件,極易因形變過大而致使管道產(chǎn)生泄漏甚至炸裂等安全事故.然而目前對于膨脹節(jié)健康狀態(tài)檢測的相關(guān)研究也僅局限于實驗檢驗.而對于膨脹節(jié)疲勞實驗前后的波距變化率檢測更是處于起步甚至空白狀態(tài),膨脹節(jié)膨脹量等狀態(tài)參數(shù)的準確測量問題亟待解決.

膨脹節(jié)結(jié)構(gòu)復雜,其檢測較為困難,相關(guān)研究成果尚少.文獻[1]從理論上系統(tǒng)地分析了波紋管補償器在供熱管網(wǎng)中的選擇方法,并給出選擇依據(jù)取得了良好的效果.Chugunov 等在文獻[2]中利用SolidWorks 軟件依據(jù)相關(guān)標準進行波紋管優(yōu)化設計,提高了設計效率.Zhang 等在文獻[3?5]中分別對波紋管的穩(wěn)定性進行了評估,分別對管道不同部件進行力學分析,為膨脹量大小進行了限定.以上文獻中主要是就波紋管設計和材料力學性能等方面展開的研究.文獻[6]中崔亞飛等提到的膨脹節(jié)波距測量方法采用的是人工在波紋管上劃線標記,完成疲勞測試后利用游標卡尺對膨脹節(jié)內(nèi)波紋管的波距變化進行測量,進而得出膨脹量.這種方法效率低下,檢測誤差較大,對測量人員的專業(yè)技能要求較高.另外文獻[7]中王曉嘉提到利用三坐標測量機進行波距測量,但是針對大型膨脹節(jié)的測量,由于三坐標測量機價格昂貴就需要付出更高的成本.此外,還有人提到利用激光器對波距進行檢測的方法,這種方法雖然在一定意義上彌補了之前膨脹節(jié)檢測方法的不足,但是復雜環(huán)境下設備的安裝以及造價等問題也是需要面臨的現(xiàn)實問題.為此,亟待提出新的檢測方法.

分布式光纖溫度傳感技術(shù)是利用傳感光纖中光強大小與溫度變化之間的關(guān)系進行溫度測量的一種先進技術(shù)[8?11].光纖既作為光傳輸介質(zhì)又作為溫度傳感介質(zhì),具有體積小,質(zhì)量輕,抗干擾能力強等優(yōu)點,另外光纖還能夠適應不同的復雜環(huán)境[12?13].目前依據(jù)研究機理主要有三種系統(tǒng),分別為基于瑞利散射、基于布里淵散射以及基于拉曼散射的分布式光纖溫度傳感系統(tǒng).相較而言,基于拉曼散射的分布式光纖傳感系統(tǒng)測量精度較高,造價較低并且有長距離測量的相關(guān)研究成果.近年來,分布式光纖傳感技術(shù)在橋梁、管道、高架線等領域的應用在不斷增加[14?15].而其在供熱管道上的應用還較少,因此利用其分布式連續(xù)測溫的優(yōu)點將該系統(tǒng)應用于供熱管網(wǎng)來檢測膨脹節(jié)及各個管段的健康運行狀態(tài)具有很高的潛在價值.同時,溫度信息對于電廠熱力管道的運行以及參數(shù)調(diào)節(jié)有指導性的意義.因此,為推進分布式光纖測溫技術(shù)在熱網(wǎng)健康狀態(tài)中的應用,本文提出了一種基于分布式光纖傳感技術(shù)的膨脹節(jié)膨脹量檢測的新方法,通過實驗驗證了方法的可行性,并對實驗數(shù)據(jù)進行了分析給出了利用分布式光纖溫度傳感系統(tǒng)檢測膨脹節(jié)膨脹量準確性的量化指標.

1 理論基礎

1.1 基于拉曼散射的分布式光纖測溫原理

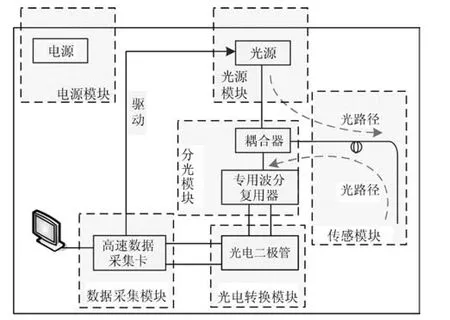

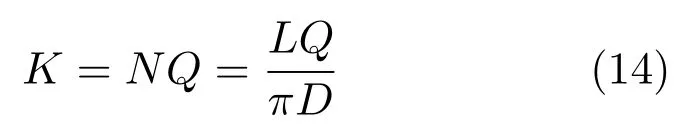

拉曼分布式測溫系統(tǒng)基本組成如圖1 所示,主要包括:電源模塊,光源模塊,分光模塊,傳感模塊,光電轉(zhuǎn)換模塊,數(shù)據(jù)采集模塊[16].光源在控制單元發(fā)出指令后發(fā)出光脈沖,通過耦合器進入傳感光纖.光在光纖中傳播時會發(fā)生散射,攜帶有溫度信息的后向散射光經(jīng)波分復用器(Wavelength division multiplexer,WDM)后,產(chǎn)生兩束波長不同的光,即斯托克斯光和反斯托克斯光,這兩束光通過雪崩光電二極管(Avalanche photodiode,APD)進行光電轉(zhuǎn)換,進而被高速采集卡所采集,將采集到的數(shù)據(jù)經(jīng)過處理后得到不同位置的溫度信息[17].

1.2 溫度解調(diào)理論

本部分主要分析系統(tǒng)的溫度解調(diào)方法以及位置信息的獲取理論,為后續(xù)推導并建立膨脹節(jié)膨脹量檢測模型提供必要的依據(jù).

圖1 系統(tǒng)組成圖Fig.1 System composition diagram

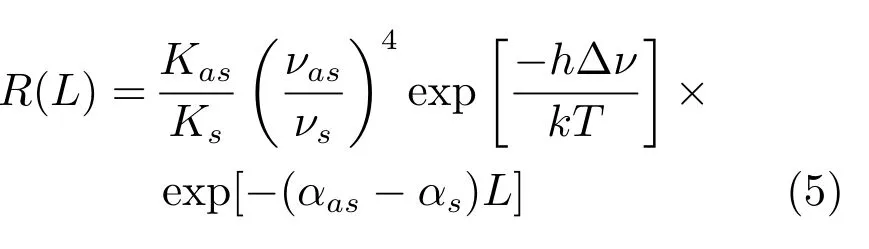

設注入光纖中的光脈沖峰值功率為P0,光脈沖沿光纖傳輸?shù)骄嚯xL處產(chǎn)生Raman 散射(包括斯托克斯光和反斯托克斯光),在光脈沖注入端可以探測到后向斯托克斯光與反斯托克斯光,其光功率可表示為:

式中:νs、νas分別為斯托克斯光和反斯托克斯光在光纖中傳播的頻率,P0、Ps(L)、Pas(L)分別為入射光、斯托克斯和反斯托克斯信號光功率,Ks、Kas為與兩種散射有關(guān)的系數(shù),L為傳感光纖的軸向距離,α0、αs、αas分別為光纖中入射光、斯托克斯光、反斯托克斯光的衰減系數(shù),Rs(T)、Ras(T)分別為斯托克斯和反斯托克斯的玻爾茲曼因子,表達式如下[14?15]:

其中:?ν為光纖分子振動頻率,h是planck常數(shù),k為boltzman常數(shù),T(L)為距離L處的溫度值.斯托克斯光信號與反斯托克斯光信號的功率之比為:

為消除光源振動、微彎損耗、光纖接頭損耗等引起的光功率波動對溫度測量精度的影響,需要利用斯托克斯光對反斯托克斯光進行解調(diào),因此傳感系統(tǒng)通常使用雙光路探測.計算方法如下.

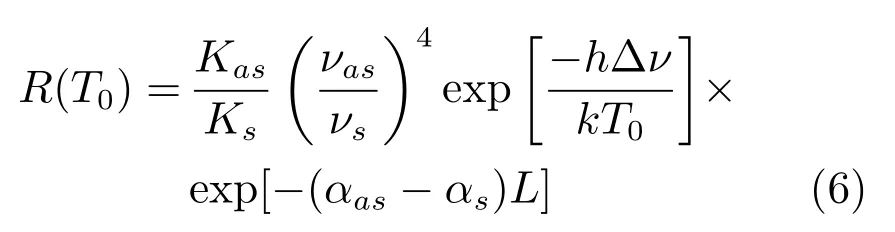

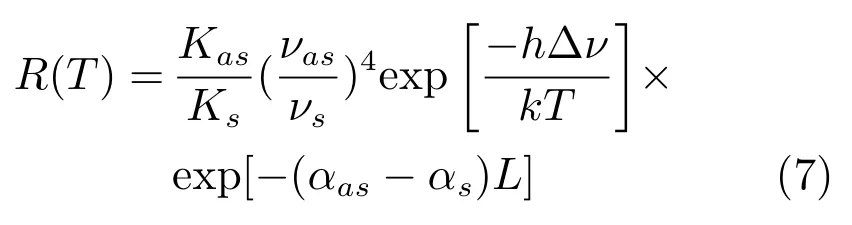

將光纖移至參考溫度為T0的情況再次測定,此時得到的比值是:

當參考溫度變?yōu)門時,得到的比值為:

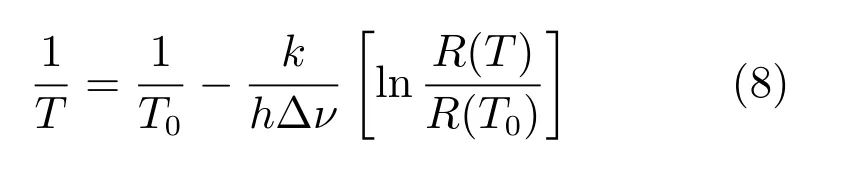

從而將式(6)和式(7)作比之后導出溫度解調(diào)表達式:

由光時域反射原理可知,測量出光纖軸向距離Z處的溫度值后,利用Z與時間t以及激光在光纖中的傳播速度v的關(guān)系,得出測量點的位置信息:

2 膨脹節(jié)膨脹量檢測方法

2.1 膨脹節(jié)組成和工作原理

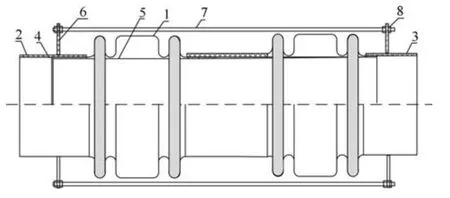

圖2 為膨脹節(jié)半剖圖,由圖可以看出膨脹節(jié)主要由波紋管、接管、內(nèi)襯管、墊環(huán)、耳板、雙頭螺柱以及螺母組成.其作用是緩沖熱力管道因膨脹或收縮而發(fā)生的形變[4],其膨脹量計算的理論公式是:

其中,α為線膨脹系數(shù)(鋼鐵一般為(12~18)×(10?6m)/(m·?C)),L為所需補償管道兩個支架之間的距離,單位是m.?T為注水時的水溫與環(huán)境溫度的差值,單位是?C.

與之對應的,管道在受熱時產(chǎn)生的熱應力為:

式中,σ的單位是MPa,E100為100?C 時鋼的彈性模量.管道因膨脹產(chǎn)生的應力為:

式中,F為流體所在管道的橫截面積,單位是cm2.

圖2 膨脹節(jié)半剖圖Fig.2 Semi caesarean section of expansion joint

由上述理論公式可以看出,由于管道內(nèi)溫度的變化會使得在熱應力與膨脹應力的作用下產(chǎn)生一個膨脹量,同時對支架也產(chǎn)生一個軸向應力,嚴重時會使管道畸形[5].通常情況下膨脹量的大小受水溫與環(huán)境溫度差值變化影響較大,因此有必要對膨脹節(jié)的膨脹量進行檢測,提前預判防止事故的發(fā)生.

2.2 檢測方法

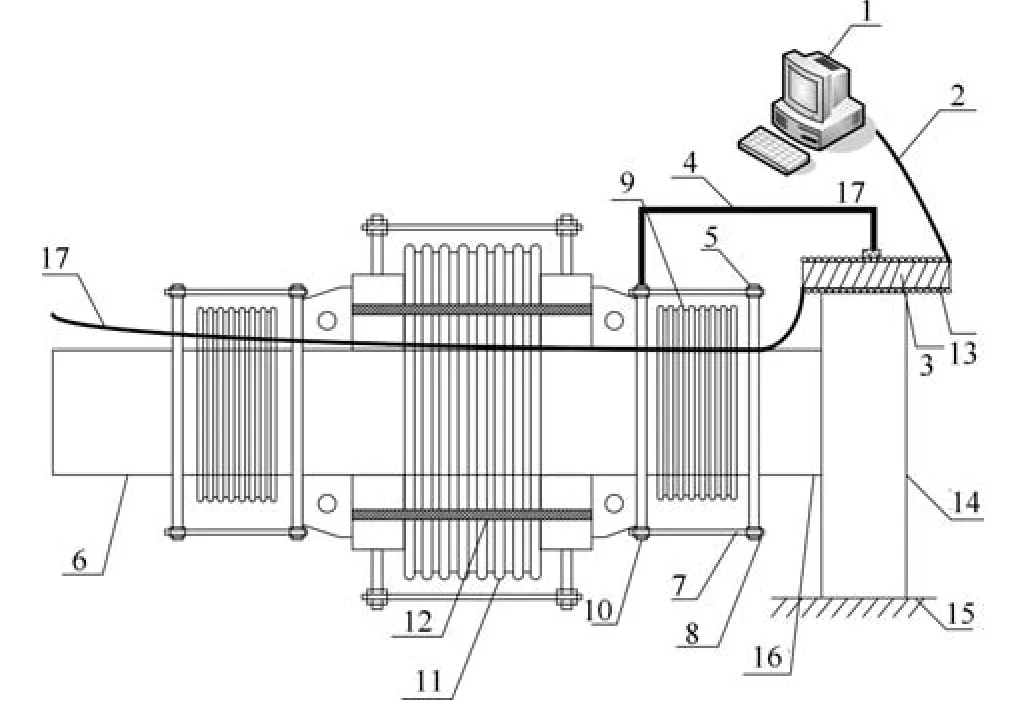

結(jié)合前面的分析,論文提出依據(jù)分布式光纖溫度傳感系統(tǒng)測量溫度突變點與光纖線纜位置的對應關(guān)系來建立膨脹量檢測模型的方法,測量方法示意圖如圖3 所示.對光纖線纜上某兩點加熱,通過分布式光纖溫度傳感系統(tǒng)對信號采集解調(diào)處理后,便可以在上位機顯示界面溫度分布曲線上看出這兩點的溫度突變點間的實際距離.而膨脹節(jié)發(fā)生伸長或者收縮時,會帶動膨脹節(jié)環(huán)板10 前后移動,環(huán)板的溫度與管道6 中水溫相當.基于這個溫度信息,焊接金屬導熱體4 至感溫光纖線纜2.一方面,由于膨脹節(jié)本身伸縮量較小,另一方面受到分布式傳感系統(tǒng)空間分辨率的影響,需要對光纖線纜的長度進行“放大”— 即利用柱形絕熱體3 繞制光纖線纜2,以此來對微小的膨脹進行幾十倍甚至上百倍的放大.這樣,給定膨脹節(jié)環(huán)板所導出溫度的初始位置,當膨脹節(jié)產(chǎn)生伸長量或者收縮量時,便可以從上位機1 上讀出末端位置.這樣膨脹量的變化距離就轉(zhuǎn)化為光纖線纜的溫度變化點之間距離,只要知道溫度變化點之間的距離就能計算得到膨脹量值[18],兩者具體關(guān)系見第2.3 節(jié)模型建立.

2.3 模型建立

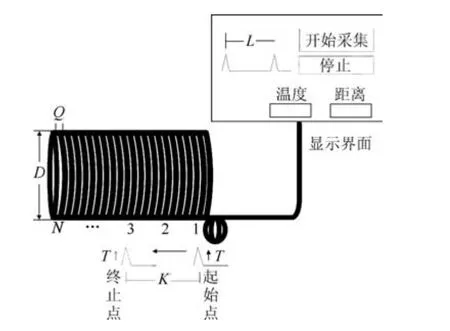

圖4 所示為膨脹量檢測原理圖,根據(jù)圖中所標定的物理量可以對分布式光纖溫度傳感系統(tǒng)解調(diào)后的溫度變化信息及位置信息建立膨脹量檢測數(shù)學模型.通過1.2 溫度解調(diào)理論可知,溫度變化信息反映于斯托克斯光強與反斯托克斯光強之中,利用式(8)即可實現(xiàn)對溫度變化點的溫度進行解調(diào).位置信息能夠利用光時域反射原理進行測定,由于光纖線纜長度Z與溫度變化點間的距離L相對應,因此利用式(9)即可得到溫度變化點間的距離L.

設定膨脹量為K,柱形絕熱體的直徑為D,光纖線纜的寬度為Q,環(huán)繞在柱形絕熱體上的感溫光纜圈數(shù)為N,由圖4 可知,溫度突變點間的距離L與柱形絕熱體直徑D之間存在線性關(guān)系:

當膨脹節(jié)的膨脹量發(fā)生變化時,金屬導熱體觸頭便會產(chǎn)生位移,如圖3 所示.由圖4 可知,膨脹量K與繞制于柱形絕熱體上的光纖線纜的寬度Q及圈數(shù)N存在著如下關(guān)系:

從式(14)可知,當光纖線纜固定即光纖線纜的寬度Q固定,只需知道溫度突變點間的距離L以及柱形絕熱體的直徑D便可得到膨脹量K的值.該方法的可行性以及各參數(shù)之間的聯(lián)系詳見下方實驗分析.

圖3 測試系統(tǒng)示意圖Fig.3 The diagram of test system

3 實驗與結(jié)果分析

3.1 實驗

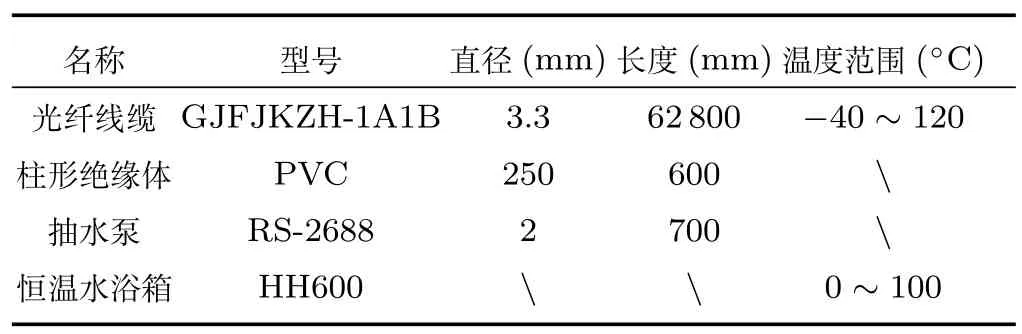

采用分布式光纖溫度傳感系統(tǒng)作為測量媒介,溫度突變采用抽取恒溫水浴箱中溫度恒定的水進行模擬,將抽水泵一端系入恒溫水浴箱,出水端口壓制為2 mm 寬的水縫,延長至柱形光纖信號采集器(繞有光纖線纜的柱形絕熱體)表面.將恒溫水浴箱中水加熱至一定溫度,利用抽水泵沿柱形光纖信號采集器自左至右緩慢移動,觀察上位機界面溫度曲線顯示情況,并選取特定點進行計算驗證.分布式光纖溫度傳感系統(tǒng),型號為DTS-10,空間分辨率為1 m,溫度分辨率為1?C,溫度范圍為?20?C~100?C.具體實驗器材如表1 所示.

圖4 檢測原理圖Fig.4 The detection schematic diagram

表1 實驗器材表Table 1 Experimental equipment table

將分布式光纖溫度傳感系統(tǒng)標定校準后,選定柱形光纖信號采集器一端光纖線纜作為起點,利用抽水泵對選定的不同刻度依次加熱,觀察溫度分布曲線顯示結(jié)果.而后,依據(jù)本文第3 節(jié)所給出的模型進行理論值計算,得出的結(jié)果與實際膨脹量作對比,驗證方法的可行性與準確性.

3.2 實驗數(shù)據(jù)分析

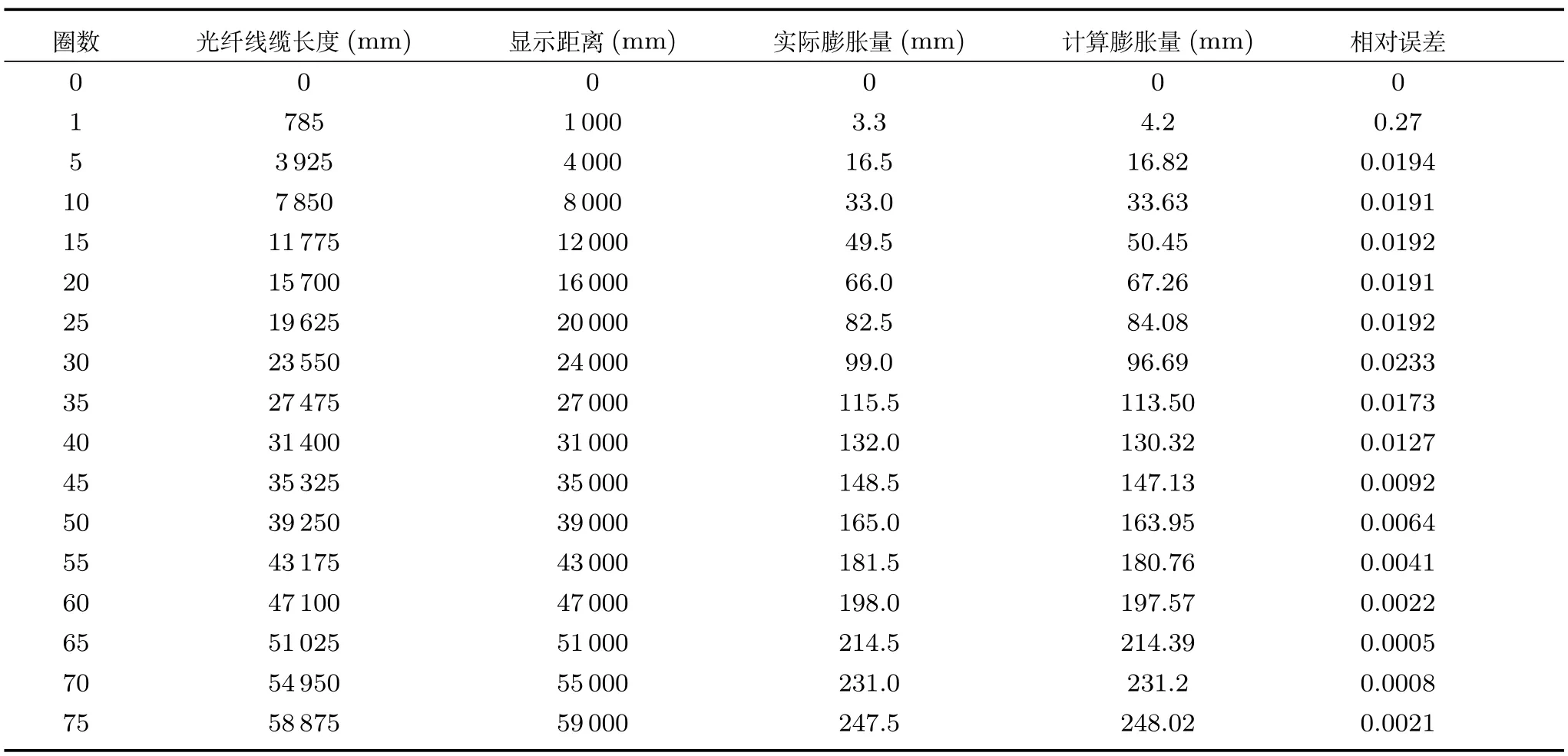

根據(jù)第4.1 節(jié)中實驗思路進行實驗,由柱形光纖信號采集器一端前1 m 繞制成環(huán)作為0 起始點,每隔5 圈選取一個位置進行模擬膨脹節(jié)移動,直至第75 圈處的溫度變化情況,實驗結(jié)果如表2 所示.

表中圈數(shù)代表繞至于柱形纏繞體的光纖線纜圈數(shù);光纖線纜長度表示實驗中所用光纖線纜的實際長度;顯示距離表示光纖線纜繞制的溫度變化點于上位機界面的顯示距離;實際膨脹量表示抽水泵在柱形光纖采集器上移動的實際距離;計算膨脹量表示利用第3.2 節(jié)所推出數(shù)學模型計算出的理論值.

3.3 誤差分析

實驗過程中膨脹量的計算值與實際值會存著一定的誤差.對于不同等大小的被測量,需采用相對誤差形式來表示測量的精確度.針對本實驗,實際相對誤差指的是膨脹量的絕對誤差?與被測量的約定真值(膨脹量實際值)A0之比,即

表2 實驗數(shù)據(jù)表Table 2 Experimental data table

其中,x為膨脹量計算值.根據(jù)表2 中實驗數(shù)據(jù)以及上述誤差分析式(15),計算得到相應的相對誤差列于表2 第6 列.

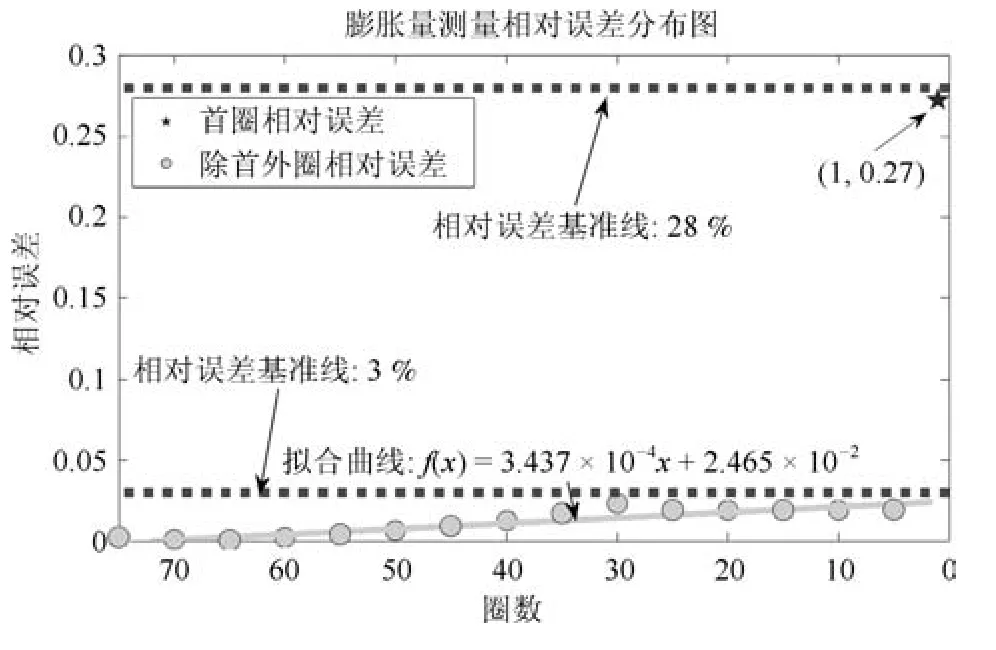

圖5 為膨脹量測量相對誤差分布圖,給出的是以40?C 時為例的光纖線纜繞制圈數(shù)與膨脹量測量相對誤差之間的關(guān)系.在柱形絕熱體直徑一定的條件下,由于所繞制的圈數(shù)與光纖長度有對應線性關(guān)系,且讀數(shù)便捷,因此給出了圈數(shù)與膨脹量測量誤差之間的關(guān)系,即代表所用光纖線纜長度與膨脹量測量誤差之間的關(guān)系.從圖中可以看出,除第1 圈外,其他圈數(shù)點對應的膨脹節(jié)測量誤差均在3% 以內(nèi).由于受系統(tǒng)空間分辨率的影響即本系統(tǒng)分辨率為1米,上位機界面顯示的只有1 的整數(shù)倍.故本實驗測得的如表2 實驗數(shù)據(jù)中第1 圈實際光纖線纜長度785 毫米,與上位機界面顯示距離1 000 毫米之差為215 毫米,造成了如圖5 膨脹量測量相對誤差分布圖中第1 圈誤差變化達27%.為此,在實際分析過程中,我們不考慮對第1 圈進行誤差分析.

隨后對表2 中相對誤差值進行了數(shù)據(jù)擬合,得到圖5 中膨脹量測量相對誤差趨勢曲線.由擬合曲線可以看出,相對誤差的整體趨勢隨著圈數(shù)的增加而減小.此外,論文還對膨脹節(jié)膨脹量大小與光纖線纜圈數(shù)之間的關(guān)系進行了分析,綜合表2 中數(shù)據(jù)以及圖5 中膨脹量測量相對誤差趨勢曲線,可以得到以下分析結(jié)果:當柱形絕熱體的直徑為250 mm 時,膨脹量長度大于3.3 mm 時,利用本文中提到的方法檢測膨脹節(jié)的膨脹量,測量結(jié)果均可以控制在3%以內(nèi);實驗結(jié)果表明,隨著光纖線纜圈數(shù)的增加即繞制光纖線纜長度的增加,膨脹量測量值與實際值之間的相對誤差呈遞減的趨勢.

圖5 膨脹量測量相對誤差分布圖Fig.5 Distribution of relative error in measurement of expansion

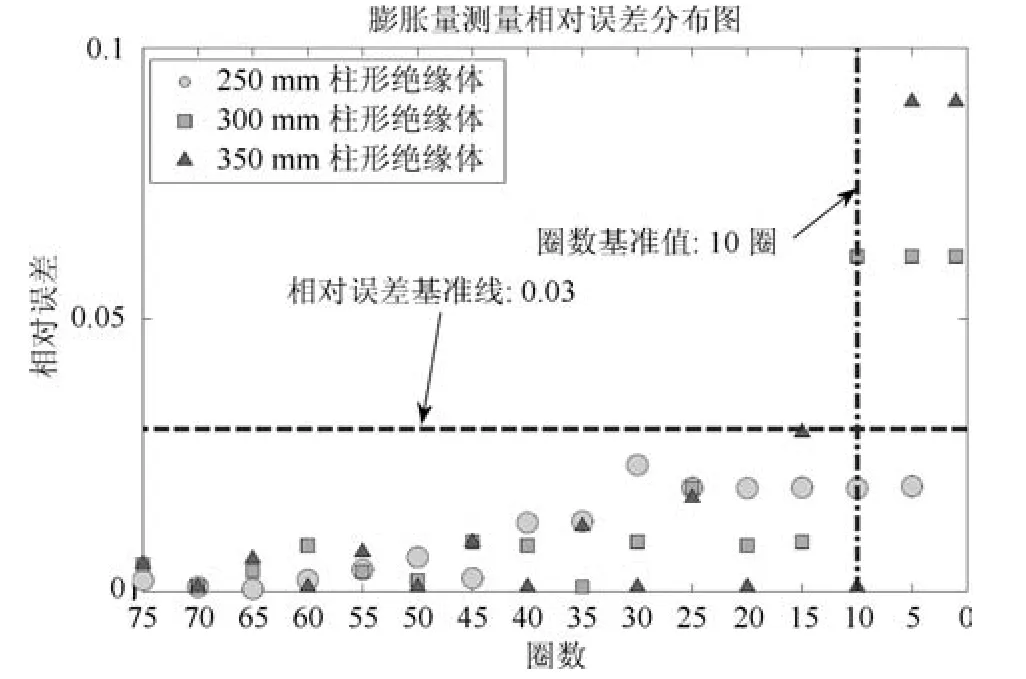

為進一步證實結(jié)果的規(guī)律性并增強實驗的說服力,分別采用了直徑為300 mm 與350 mm 兩種型號的柱形絕緣體進行光纖線纜繞制.在同一溫度下,依照第4.1 節(jié)實驗中的步驟進行對比實驗.得到以直徑分別為250 mm、300 mm 以及350 mm 的柱形絕緣體作為載體繞制光纖線纜的情況下,如圖6 所示的不同載體膨脹量測量相對誤差分布圖.

圖6 不同載體膨脹量測量相對誤差分布圖Fig.6 Distribution diagram of the expansion relative error in different carriers

從圖6 中可以得出以下分析結(jié)果:實驗中采用三種不同型號的柱形絕緣體測得的膨脹量相對誤差,均有隨圈數(shù)增加而減小的趨勢,再次印證了前述規(guī)律;三種不同直徑的柱形絕緣體在繞制圈數(shù)大于10圈時,相同圈數(shù)下得到的膨脹量相對誤差大小與柱形絕緣體的直徑長短近似成反比;光纖線纜繞制圈數(shù)大于10 圈時,其測量誤差均在3% 以內(nèi).這為膨脹量的高精度測量提供了一種新思路,即按要求的精度事先繞制一定圈數(shù)光纖線纜并以繞制結(jié)束點定為觸頭起點,而后運用本文提出的方法進行膨脹量測量從而達到更高的測量精度.

4 結(jié)論

論文根據(jù)拉曼分布式光纖測溫系統(tǒng)的溫度及位置的解調(diào)原理,綜合熱力管網(wǎng)中膨脹節(jié)膨脹量檢測難點,提出了一種利用分布式光纖溫度傳感技術(shù)的膨脹量測量方法,很好地解決了熱網(wǎng)狀態(tài)實時檢測中的關(guān)鍵問題,并通過膨脹量與上位機顯示之間的關(guān)系推導出了膨脹量數(shù)學模型;實驗結(jié)果表明,實際應用中,當柱形絕緣體的直徑為確定值250 mm 且膨脹量≥3.3 mm 時,該模型的測量誤差可控制在3% 以內(nèi),隨著膨脹量的增大其測量誤差呈近似線性減小趨勢;不同柱形絕緣體直徑下,膨脹量測量相對誤差隨其直徑的增大而減小,且總能找到能夠接受范圍內(nèi)的誤差值.進一步證明了利用此方法的可行性與準確性.

基于拉曼分布式光纖溫度監(jiān)測系統(tǒng)的膨脹節(jié)膨脹量檢測方法具有檢測方便,讀數(shù)便捷,以及實時檢測的優(yōu)點.對于熱力管網(wǎng)中膨脹節(jié)部分的健康狀態(tài)檢測有很大的利用價值,能夠有效準確地給出膨脹量隨溫度變化位置的關(guān)系,對危險情況起到提前預判的作用.