基于Abaqus 的超聲波A 掃法的仿真實驗驗證

劉 松,顧繼俊

(中國石油大學(北京),北京 102200)

0 引言

隨著近代工業領域的快速發展,無損檢測作為一種快速、高效的缺陷檢測技術,普遍應用于工業檢測當中[1]。超聲波檢測是無損檢測中常用的方法之一,其優勢是在不改變檢測對象的物理性質的前提下,能夠利用檢測物體與缺陷在聲波傳播上性能的差異,根據聲波的反射情況和能量變化,對檢測對象的內部及表面結構進行分析和檢查。超聲波檢測掃查的方式很多,包括A 掃、B 掃、C 掃、S 掃等,每種方法都具有各自的特點及優勢。超聲波A 掃法是最早被提出的,最簡單、最普遍的缺陷定位方法[2-3]。

由于超聲波檢測結果不受檢測物內液體的影響,所以超聲波檢測方法在液體容器檢測中應用廣泛[4]。針對石油儲罐底板的損傷缺陷識別,應用Abaqus 有限元軟件對儲罐底板進行超聲波A 掃法仿真分析,對缺陷進行定位識別,將結果與實際情況進行對比,驗證其正確性[5-8]。

1 仿真模型建立

1.1 仿真框架

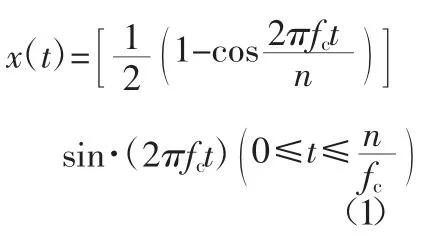

在進行仿真之前需要確立仿真框架,計算求解所需要的參數,提高仿真效率和準確性。仿真求解包括前處理、求解計算、后處理(圖1)。

1.2 材料和基本參數的確定

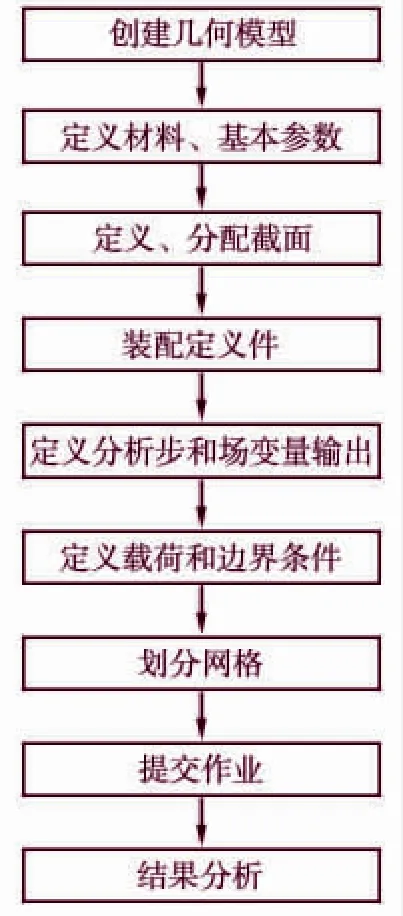

檢測試件為石油儲罐底板,材質為Q235 鋼板,具體參數選擇如下:探頭選用500 kHz 的雙晶探頭,實現一發一收功能,材料為Q235 鋼,尺寸為300 mm×300 mm×16 mm,楊氏模量為2.10E11 Pa,泊松比為0.3,密度為7800 kg/m3,缺陷是在鋼板正中心的一個正方形,尺寸為10 mm×10 mm×5 mm,位置如圖2 所示。

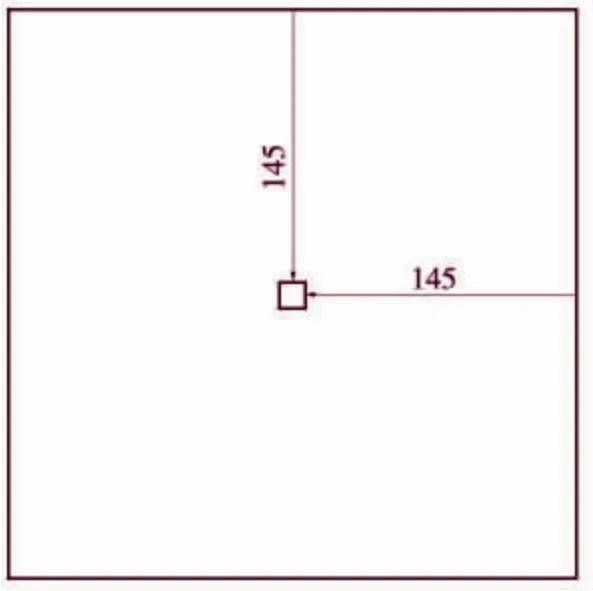

1.3 脈沖函數的選擇

應用Abaqus 有限元軟件模擬超聲波,是通過施加位移約束來模擬應力應變效果的,即施加位移約束模擬超聲波。普通的正弦信號或者方波信號,在鋼板中傳播后,很難辨別,對分析帶來困難。選取用Matlab 的HANNING 窗函數調制信號來激勵超聲波[9-10],表達式見式(1)。

圖1 Abaqus 仿真流程

其中,x(t)為振幅,fc為中心頻率,n 為激勵信號函數中波形的個數。

圖3 為中心頻率為fc=500 kHz、周期n=4 的HANNING 窗函數調制信號。

1.4 載荷時間步的選取

在有限元法計算中,選取適當的載荷時間步Δt 對計算結果的準確性非常重要。雖然Δt 越小,結果越精確,但是對計算機性能要求太高,計算時間越長,一般來講時間步到達以下方程就可以達到要求。

其中,fmax為探頭的最大頻率。在本仿真中,時間步取1E-7 s。

1.5 計算時間的選取

計算時間的選取十分重要:時間太長則浪費時間,還會導致分析文件過于龐大;時間太短,則探頭接收不到回波。

超聲波在一般情況下,縱波在Q235 鋼中的傳播速度大約為5900 m/s,但由于超聲波缺陷檢測中,聲速的誤差會導致缺陷位置的較大誤差,所以要先進行無缺陷試件檢測,求出準確聲速VC。

在無缺陷試件中,波速VC可取5900 m/s 來計算大致計算時間。為了方便計算,取計算時間為1.5E-4 s。

1.6 網格大小

與載荷時間步Δt的選擇一樣,網格大小也十分重要。網格越小,計算準確性越高,但對于計算機要求也更高。查閱資料可知,網格大小只要小于1/10 波長就能達到要求。為了方便,取網格大小為1 mm 計算。

圖2 缺陷位置示意

圖3 HANNING 窗函數調制信號

網格尺寸方程如下:

其中,l 為網格尺寸,λmin為最小波長,VC為波速,fmax為探頭最大頻率。

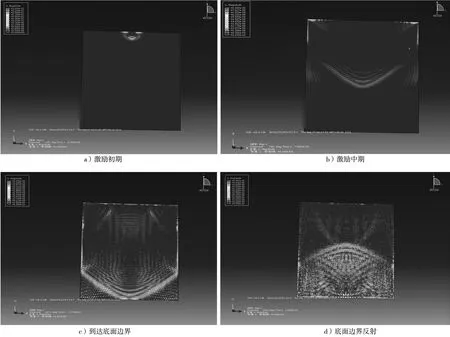

圖4 聲波在鋼板內的傳播過程

2 仿真分析

2.1 超聲波在無缺陷板內的傳播過程

在進行缺陷的定位識別之前,先進行了同樣的無缺陷鋼板的超聲波仿真,求出波速VC。為了減少計算時間,選取模型的上表面使用三維殼單元進行模擬。提交作業后,觀察聲波在鋼板內的傳播過程云圖(圖4)。

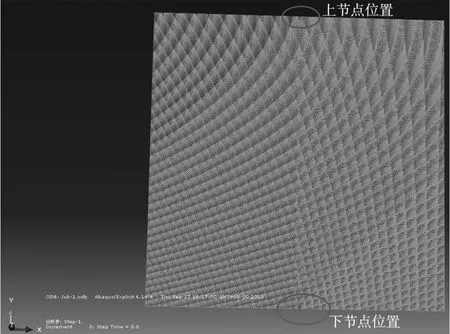

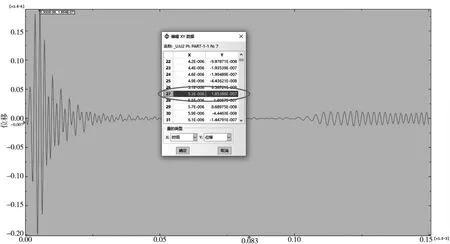

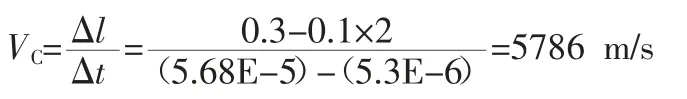

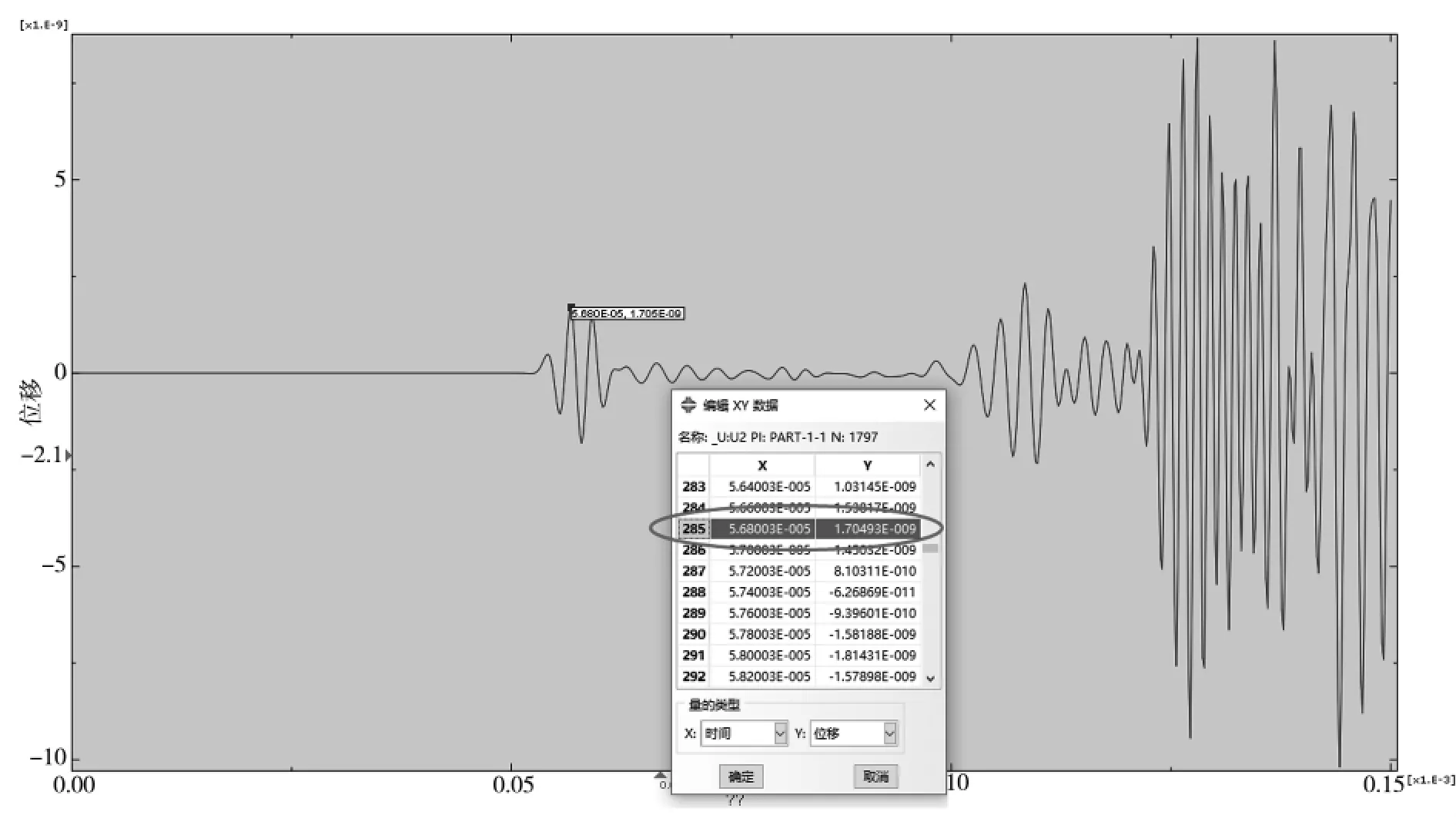

為了避免聲波端面反射影響,取距上端面1 網格(1 mm)距離的節點和距底面1 網格距離的節點的振動狀態進行分析,求解波速。節點位置如圖5 所示,X-Y 圖中兩點坐標峰值如圖6、圖7 所示。

圖5 提取坐標節點位置

2.2 波速VC 的計算

根據X-Y 圖節點坐標,可以計算波速VC,方程如式(5)所示。

圖6 上節點峰值坐標X-Y

其中,VC為波速,Δt 為聲波在上下節點時間差,l 為上下節點的距離。

結果接近理論波速5900 m/s,具有一定準確性。

2.3 缺陷定位

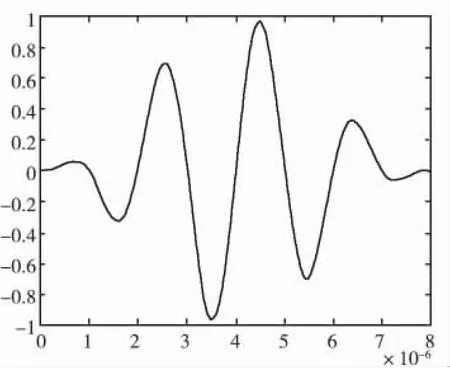

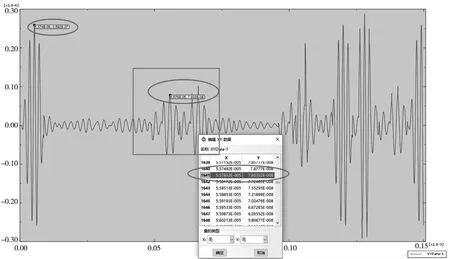

參數設置與無缺陷仿真一,時間取上述上節點為參考點,進行振動狀態分析。得到的缺陷數據X-Y 圖如圖8 所示。

圖7 中,方框內的信號就是缺陷所反射的信號,上節點的峰值時間為5.374E-6 s,缺陷除峰值時間為5.578E-5 s,在無缺陷仿真中確定的波速為5876 m/s,由此可以求得缺陷位置。

其中,L 為上節點到缺陷的距離,T 為缺陷的峰值時間,t 為上節點峰值時間。

通過上式可求得L=145.82 mm,上節點與缺陷上邊緣實際距離為144 mm,正確率為×100%=1.26%,可見結果的可靠性較高。

3 結論

應用Abaqus 數值模擬軟件進行了超聲波A 掃法缺陷檢測的仿真實驗,對有無缺陷的兩種儲罐底板進行了超聲波檢測,確定了波速并對缺陷進行了定位且誤差僅為1.26%,驗證了超聲波A 掃法進行固體底板缺陷定位的可行性。

圖7 下節點峰值坐標X-Y

圖8 缺陷數據X-Y