導熱油鍋爐盤管破裂漏油原因分析

王振海

(山西省機電設計研究院,山西太原 030009)

0 引言

某公司的導熱油鍋爐經過半個月的低溫預熱,緩慢提溫,導熱油脫水后,升溫試產運行。經過一個星期試產,轉為滿負荷生產。投入使用約1 個月時,操作工發現導熱油槽報警缺油,打開爐門查看鏈排煤燃燒情況時,看見有火焰不斷滴到鏈排上。關閉風機進行檢查,發現有液體從上方滴下,立即熄滅停機。經檢查,爐體內圓筒形盤管破裂、漏油。針對導熱油鍋爐盤管破裂漏油情況,通過對產生橫向裂紋的盤管段及相鄰盤管段取樣進行試驗分析,結合使用工況,對造成盤管破裂漏油的原因進行分析。

1 導熱油鍋爐盤管破裂現場勘查與取樣

導熱油爐爐體內上部可見出油管旁邊部分耐火保溫材料呈拆除狀,露出上部爐體內部分圓筒形盤管,可見外圈盤管上下層管之間有局部縱向焊接固定部位,由上向下排列的外圈盤管的第3 層管內側相鄰的中圈盤管段與外圈盤管的第3 層管之間有局部縱向焊接固定部位,縱向局部焊接固定部位左側、可見外圈盤管的第3 層管內側相鄰的中圈盤管段與外圈盤管的第3 層管之間存在一定間隙。見圖1 和圖2。

導熱油爐爐體內上部部分耐火保溫材料拆除部位對應的爐體部分外側切割窗口。外側切割窗口處觀察,由上向下排列的外圈盤管的第3 層管內側相鄰的中圈盤管段上可見1 處橫向開裂紋,該處橫向裂紋位于中圈盤管段與外圈盤管的第3 層管段之間局部縱向焊接固定部位焊縫端部附近。見圖3 和圖4。

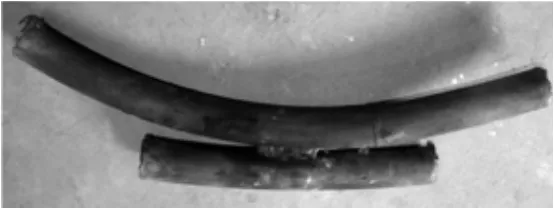

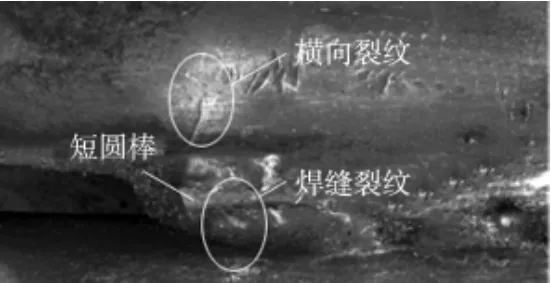

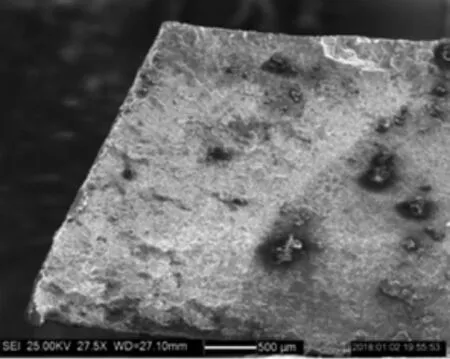

截取外圈盤管的第3層管內側相鄰的中圈盤管段及外圈盤管的第3 層管段,可見中圈盤管段上的橫向裂紋位于中圈盤管段與外圈盤管的第3 層管段之間局部縱向焊接固定部位焊縫端部附近,中圈盤管段上的裂紋附近可見管表面有敲擊凹陷痕跡,外圈第3 層盤管段與相鄰中圈盤管段之間的縱向焊接部位端部焊縫可見有裂紋,可見有焊瘤,盤管間隙之間焊接固定部位可見襯墊的短圓棒形貌。見圖5和圖6。

2 試驗分析

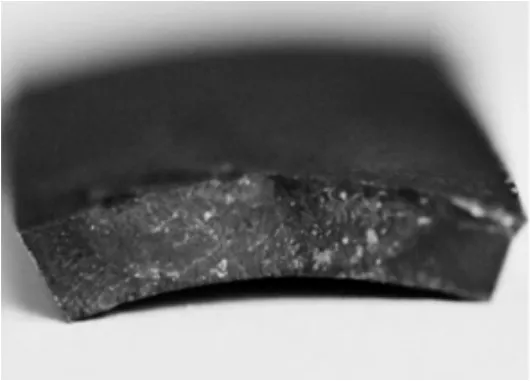

2.1 宏觀斷口分析

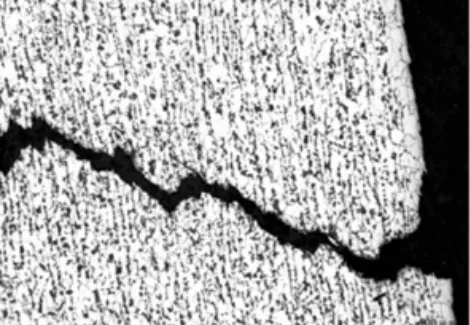

中圈盤管段管面裂紋橫向分布,裂紋一端接近于縱向焊接固定焊縫的端部,切開后可見管內壁裂紋橫向弧形分布,表明裂紋已穿透管壁厚。剖開裂紋斷口分析可知,裂紋起源于盤管外表面,裂源區正是縱向焊接固定焊縫起弧原點處,裂紋擴展方向是由外向內、由中間向兩側擴展,如圖7~圖10 所示。

圖1 爐體內上部保溫材料拆除狀

圖2 露出的圓筒形盤管形貌

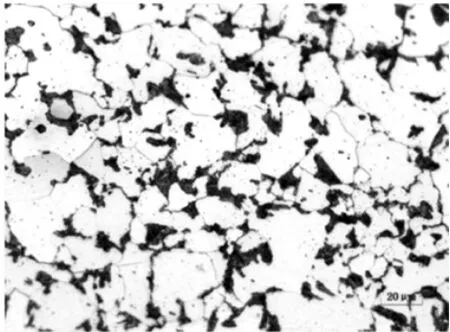

2.2 盤管試樣低倍試驗分析

盤管組合管段雙管截面低倍酸浸試驗結果:①中圈盤管1,一般疏松2.0 級、中心疏松2.5 級、區域偏析0.5 級;②中圈盤管2,一般疏松1.5 級、中心疏松2.0級、區域偏析0.5 級;結果表明截面整體致密度良好,在近內表面區疏松點集中,管件屬于無縫管,如圖11和圖12 所示。同時從管截面形狀可見中圈盤管1 截面呈橢圓形,經測量中圈盤管1 截面橢圓度10.35%,中圈盤管2 截面橢圓度3.85%,說明中圈盤管1 代表的左側有裂紋的中圈盤管段變形較大,中圈盤管2代表的右側對接的中圈盤管段變形較小。

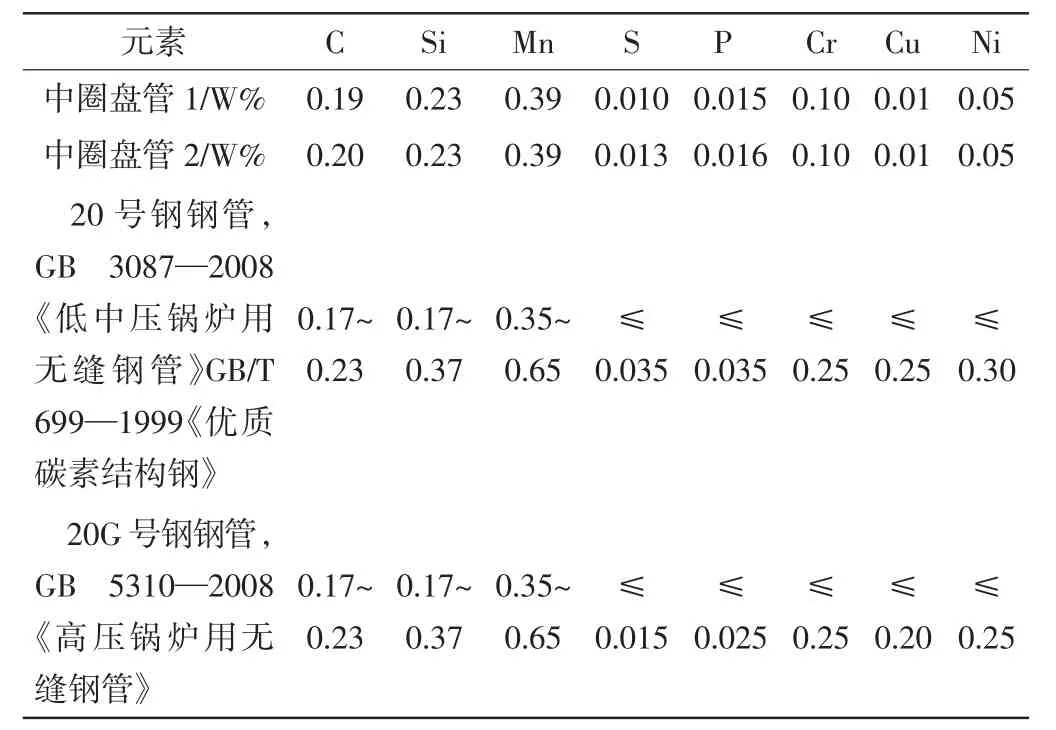

2.3 盤管材料成分分析

中圈盤管管件基體材料化學成分試驗分析結果見表1。試驗結果表明,中圈盤管材料化學成分符合20 號碳素鋼鋼管、20G 號碳素鋼鋼管材料化學成分標準要求。

2.4 盤管力學性能檢測試驗

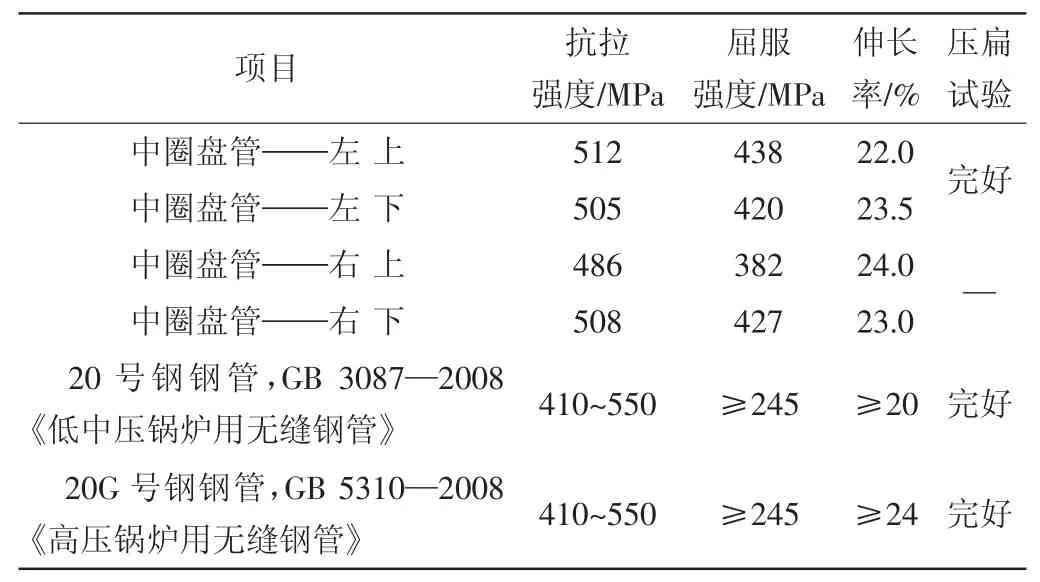

裂紋雙側中圈盤管上下兩面試樣室溫拉伸試驗和壓扁試驗結果見表2。

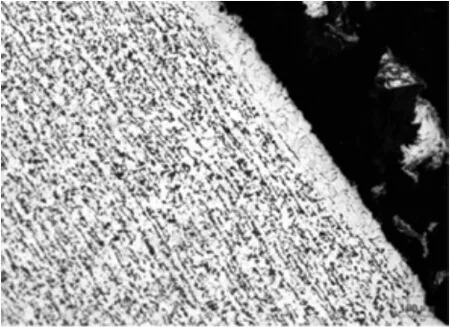

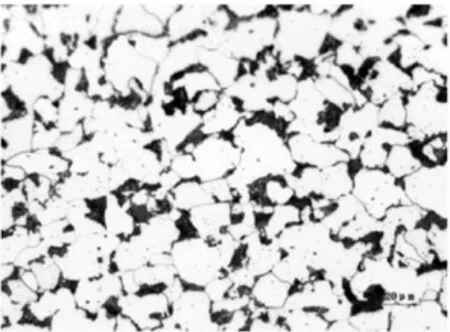

2.5 顯微組織分析

(1)分別做兩側盤管鋼中純凈度、組織、晶粒度脫碳層試驗,結果見表3。試驗結果表明,兩側盤管鋼中純凈度較好。顯微組織均為鐵素體+珠光體,組織球化級別較低、無明顯球化傾向,晶粒細小均勻,兩試樣管件內外表面均有較淺脫碳層,但在允許范圍內,組織狀態正常,如圖13~圖18 所示。同時發現左側管1 有帶狀組織分布,可能與管件變形較大有關。

圖3 爐體部分外側切割窗口

圖4 中圈盤管段上的橫向開裂紋

圖5 取樣盤管宏觀形貌

圖6 盤管上橫向開裂紋及盤管間焊接的短圓棒形貌

圖7 管面裂紋宏觀形貌

圖8 管內壁裂紋宏觀形貌

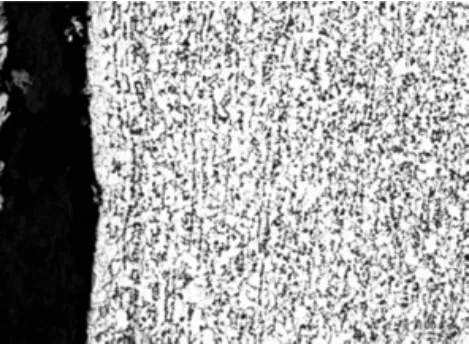

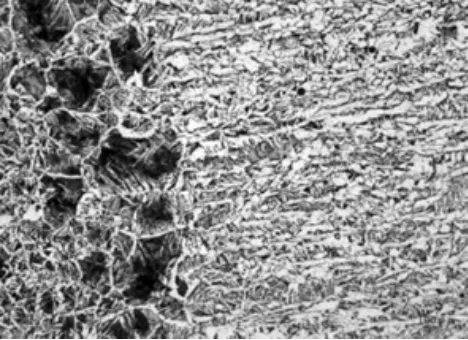

(2)盤管組合管段縱向焊接固定焊縫截面組織分析可知:焊縫組織為粗大的針狀鐵素體+貝氏體,呈柱狀分布,晶粒度1.5 級少量6.0 級,表面棱角部位有裂紋缺陷沿焊縫柱狀晶分布。與中圈盤管管壁相連的熱影響區組織粗大,針狀鐵素體+珠光體+貝氏體,晶粒度3.0~4.0 級;管壁內表面為細晶區,如圖19~圖21 所示。說明焊縫熱影響區已波及到全部管壁截面。

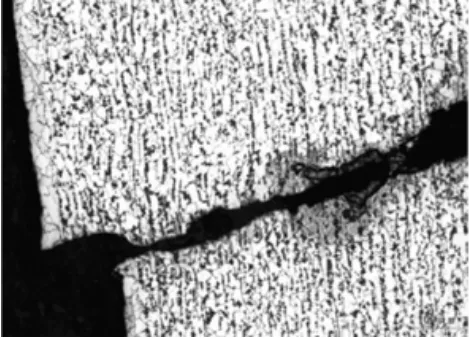

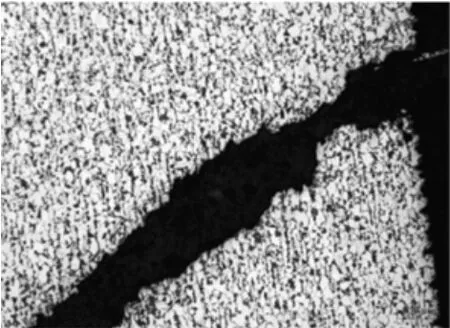

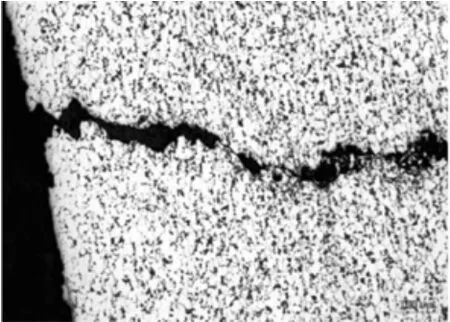

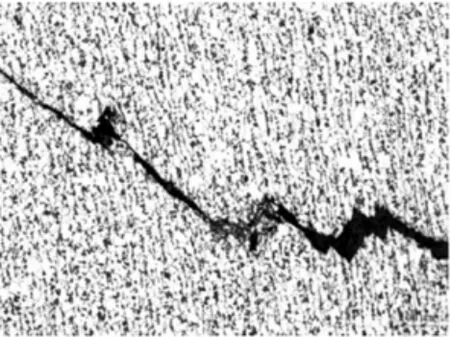

(3)雙側截面裂紋組織分析:左側裂紋已貫通管壁,外表面裂紋較粗、剛直,裂紋旁組織無變化,內表面裂紋貫通且明顯錯邊,表明所受應力較大;另一側右邊截面裂紋內外表面較粗,但中部較細,裂紋呈鋸齒狀、中部有分叉,裂紋旁組織無變形、變化,如圖22~圖27所示。裂紋處組織分析表明,左側裂紋由外表面向內表面擴展貫通,右側裂紋同樣起源于外表面但同時也有由內表面起源向壁厚深度擴展的跡象。同時可知組織狀態正常,無變化現象。

圖9 裂紋一側斷口宏觀形貌

圖10 另一側匹配斷口宏觀形貌

圖11 中圈盤管1 與外圈盤管截面低倍形貌

圖12 中圈盤管2 截面低倍形貌

表1 中圈盤管管件基體材料化學成分試驗分析結果

表2 裂紋雙側中圈盤管上下兩面試樣室溫拉伸試驗和壓扁試驗結果

表3 兩側盤管鋼中純凈度、組織、晶粒度脫碳層試驗結果

圖13 1#內表面組織×100

圖14 1#外表面組織×100

圖15 1#基體組織×500

圖16 2#內表面組織×100

圖17 2#外表面組織×100

圖18 2#基體組織×500

2.6 掃描電鏡斷口微區分析

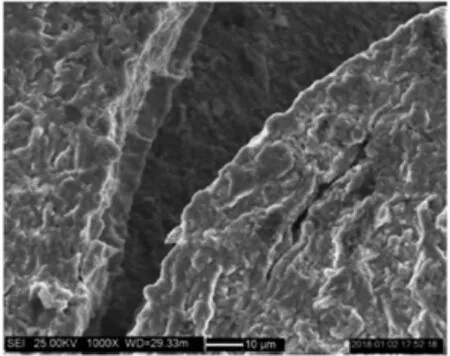

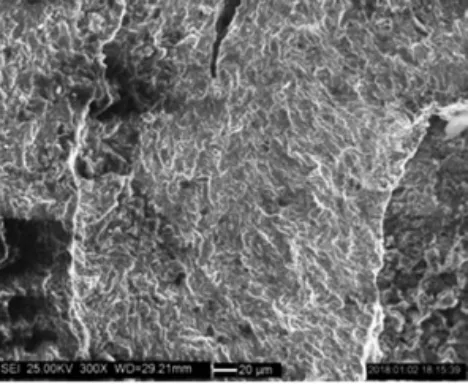

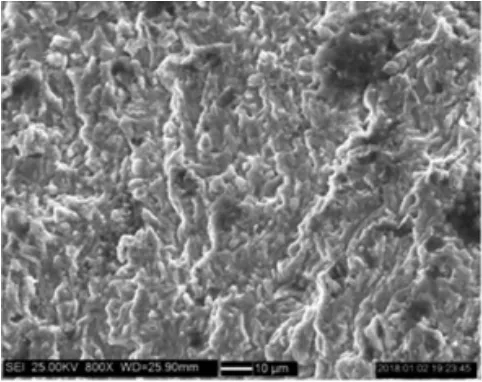

(1)裂紋一側斷口掃描電鏡微區分析表明,裂紋斷口起源于盤管外表面中間部位,裂源區主要有相近的兩處,一是縱向焊縫端部與管壁交接處,二是相近的表面凹坑處,裂源區呈現多源疲勞波紋花樣,表面凹坑下存在大的裂口及裂口旁小裂紋,擴展區為疲勞波紋,疲勞擴展已穿透管壁,形成橢圓形海灘標記,屬典型的嚴重應力集中型快速疲勞開裂。如圖28~圖36 所示,疲勞裂紋穿透管壁厚之后,一邊裂紋繼續向側面擴展,另一邊裂紋繼續向側面擴展的同時發現有內表面起源向壁厚內擴展情況,具有應力腐蝕開裂形貌。

圖19 粗大焊縫組織×100

圖20 焊縫裂紋組織×100

圖21 內表面熱影響組織×100

圖22 左側內表面裂紋組織×100

圖23 左側外表面裂紋組織×100

圖24 右側內表面裂紋組織×100

圖25 中部裂紋組織×100

圖26 中部裂紋組織×500

圖27 右側外表面裂紋組織×100

圖28 裂紋斷口形貌×11.2

圖29 裂源區形貌×100

圖30 多源疲勞波紋花樣×300

圖31 裂口旁小裂紋×1000

圖32 擴展區×300

圖33 多源疲勞波紋×500

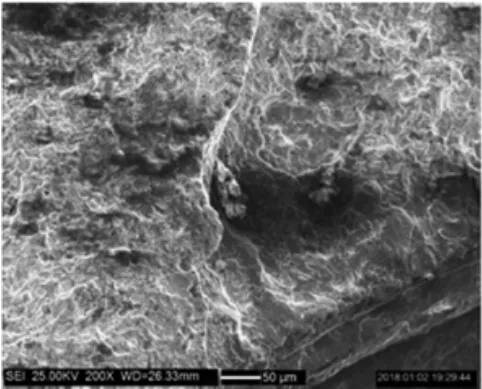

(2)裂紋另一側匹配斷口掃描電鏡微區分析表明,同樣是裂紋斷口起源于盤管外表面中間部位,即是縱向焊縫端部與管壁交接處,裂源區呈現多源疲勞波紋花樣,擴展區為疲勞波紋,同時向管壁內部及兩側邊快速擴展,已穿透管壁形成橢圓形海灘標記,疲勞裂紋穿透管壁厚之后,有一邊裂紋繼續向側面擴展的同時發現有內表面起源向壁厚內擴展情況,并具有應力腐蝕開裂形貌,見圖34~圖42 所示。屬典型的嚴重應力集中型快速疲勞開裂,加局部內壁應力腐蝕開裂。

3 討論分析

3.1 取樣盤管質量分析

作為主要受壓部件的盤管部件不僅有管子環形對接焊縫還有固定用的盤管之間的縱向焊接固定焊縫,盤管組合管段盤管之間的縱向焊接固定焊縫截面組織分析可知:焊縫組織為粗大的針狀鐵素體+貝氏體呈柱狀分布,晶粒度1.5 級少量6.0 級,表面棱角部位有裂紋缺陷沿焊縫柱狀晶分布。與中圈盤管管壁相連的熱影響區組織粗大,針狀鐵素體+珠光體+貝氏體,晶粒度3.0~4.0 級;同時看見焊縫熱影響區已波及到全部管壁截面。這是高熱輸入焊接方式形成的焊縫組織狀態。同時,固定成型相鄰盤管之間的縱向焊接固定焊縫外觀成型差,焊縫與母材過渡不圓滑、焊縫高低不平,并有焊瘤、焊縫裂紋缺陷。說明縱向焊接固定焊縫存在嚴重質量問題,由此造成此處殘存較大殘余應力。同時,盤管之間局部縱向焊接固定部位組合管段雙管截面低倍試樣形狀可見左側有裂紋的中圈盤管管1 截面呈橢圓形,經測量管1 截面橢圓度10.35%;右側對接的中圈盤管管2 低倍試樣截面橢圓度3.85%;說明管1 代表的左側有裂紋的中圈盤管段變形較大,管2 代表的右側對接的中圈盤管段變形較小。另外,中圈盤管段外弧面與外圈盤管段內弧面之間的間隙寬度不均勻,中圈盤管段外弧面與外圈盤管段內弧面之間局部縱向焊接固定相連部位的間隙寬度較小、局部縱向焊接固定相連部位兩側的間隙寬度較大。如果在兩管面間隙較大情況下焊接固定成型相鄰盤管,會增加焊接結構的拘束力,會直接影響盤管部件在運行過程中的受力狀態及使用壽命。

圖34 裂紋匹配斷口形貌×12.5

圖35 多源疲勞波紋×200

圖36 裂源區表面焊接端×100

圖37 疲勞擴展區×800

圖38 右側斷口形貌×50

圖39 左側斷口形貌×27.5

3.2 盤管橫向裂紋性質及產生原因分析

該有機熱載體爐爐體內圓筒形盤管上部,由上向下排列的外圈盤管的第3 層管內側相鄰的中圈盤管段上可見1 處橫向裂紋,該處橫向裂紋位于中圈盤管段與外圈盤管的第3 層管之間局部縱向焊接部位端部附近。管面裂紋橫向分布,管內壁裂紋橫向弧形分布,裂紋斷口宏觀、微觀分析可知,裂紋起源于盤管外表面,裂源區正是盤管之間的縱向焊接固定焊縫起弧處,裂紋擴展方向是由外向內、由中間向兩側擴展,裂紋斷口起源于盤管外表面,正是縱向焊接固定焊縫起弧與管壁交接處,裂源區呈現多源疲勞波紋花樣,擴展區為疲勞波紋,同時向管壁內部及兩側邊快速擴展,已穿透管壁形成橢圓形海灘標記,屬典型的嚴重應力集中型快速疲勞開裂,另外分析發現有一邊裂紋繼續向側面擴展的同時存在局部有內表面起源向壁厚內擴展狀況,并具有應力腐蝕開裂形貌。綜合分析結果可以確定中圈盤管橫向裂紋屬起源于縱向焊接固定焊縫端部的嚴重應力集中型快速疲勞開裂,加局部內壁應力腐蝕開裂。

造成中圈盤管產生嚴重應力集中型快速疲勞開裂、局部內壁應力腐蝕開裂的主要原因分析:中圈盤管與外圈盤管之間的縱向焊接固定焊縫存在嚴重質量問題,焊縫組織粗大,與中圈盤管管壁相連的熱影響區組織粗大,焊縫熱影響區波及管壁厚,屬高熱輸入焊接方式形成的焊縫組織狀態,殘存較大焊接殘余應力作用;盤管之間的襯墊短圓棒的縱向焊接固定焊縫外觀成型差,焊縫與母材過渡不圓滑、焊縫高低不平,并有焊瘤,縱向焊接部位端部焊縫有裂紋缺陷;盤管間縱向焊接固定部位存在較大焊接殘余應力作用。中圈盤管段外弧面與外圈盤管段內弧面之間的間隙寬度不均勻,盤管間縱向焊接部位間隙寬度較小,且有裂紋的中圈盤管變形較大,盤管間襯墊短圓棒、縱向焊接連接固定成型相鄰盤管,對相鄰盤管管壁產生一定拉應力作用。加之縱向焊接固定焊縫端部結構的應力集中。有機熱載體爐在點火、烘爐、煮油(脫水排氣)、升溫熱態調試及運行過程中,由循環油泵強制循環系統導熱油使盤管內具有一定工作溫度的導熱油對盤管產生一定壓力形成的內應力作用,盤管及盤管間縱向焊接固定部位受溫度變化影響。上述因素的綜合影響作用,造成盤管間縱向焊接固定焊縫端部附近的中圈盤管部分產生嚴重應力集中型疲勞開裂,并在較大交變應力作用下快速疲勞擴展穿透壁厚,形成宏觀橫向裂紋。同時由于縱向焊縫嚴重質量問題,不僅造成盤管外表面較大殘余應力,同時波及內表面的熱影響及拘束力,不僅造成內表面局部組織偏析和不均勻,而且同樣存在較大殘余應力,在設備熱態調試及運行生產過程中,盤管承受一定工作壓力作用,盤管及盤管間縱向焊接固定部位受溫度變化影響,管內油品中水汽介質的作用,產生局部應力腐蝕開裂將成為可能,由此可為已產生的橫向疲勞裂紋貢獻了開裂程度。

4 結論

盤管裂紋漏油原因:①取樣中圈盤管橫向裂紋屬起源于盤管間縱向焊接固定焊縫端部的嚴重應力集中型快速疲勞開裂、加局部應力腐蝕開裂。②盤管裂紋產生的主要原因:盤管間縱向焊接固定部位存在較大焊接殘余應力,盤管間縱向焊接連接固定成型相鄰盤管、對盤管管壁產生的拉應力,縱向焊接固定焊縫端部結構的應力集中,導熱油爐熱態調試及運行過程中受溫度變化影響、由循環油泵強制循環系統導熱油使盤管內具有一定工作溫度的油品介質對盤管產生一定壓力形成的內應力及油品中水汽介質的作用,上述主要因素綜合作用的結果。③盤管漏油原因:盤管產生橫向疲勞開裂,導熱油爐運行過程中由循環油泵強制循環系統導熱油使盤管內具有一定工作溫度的油品介質對盤管產生一定壓力,造成漏油。