糠醛精制裝置廢油加熱器腐蝕結焦失效分析與對策

羅世欣

(中石化南陽能源化工有限公司,河南南陽 473132)

0 引言

糠醛精制裝置是以糠醛作為萃取溶劑,脫去中間原料中的非理想組分,從而達到精制的目的。但設備腐蝕結焦問題一直困擾著裝置的長周期安全運行,并影響能耗和溶劑消耗。國內各石化企業的糠醛精制裝置,因腐蝕結焦原因造成非計劃停工的現象也時有發生,其中廢油系統腐蝕結焦尤為突出。因此,解決糠醛精制裝置的設備腐蝕結焦問題,對實現裝置長周期安全生產具有積極的指導意義。

某石化公司處理能力為14 萬噸/年的糠醛精制裝置,于1997 年建成投產,運行20 多年來,先后因加熱爐爐管腐蝕穿孔、廢油系統管線腐蝕減薄、塔壁腐蝕泄漏和塔內件結焦等多次造成非計劃停工。2018 年第四季度因廢油加熱器腐蝕結焦影響正常生產長達40 天之久。

1 廢油加熱器腐蝕結焦失效現象

1.1 腐蝕失效現象

2018 年9 月下旬,糠醛精制裝置在生產過程中出現廢油加熱器出口溫度逐漸下降,在加熱蒸汽和廢油等相關參數穩定的情況下,廢油出口溫度從工藝卡片要求的215 ℃下降到208 ℃,滿足不了生產要求。2018 年10 月上旬停運吹掃廢油流程,拆開廢油加熱器檢查發現加熱器浮頭大蓋筋板腐蝕受損(圖1)。此時加熱器管程沒有明顯結焦現象。筋板腐蝕受損后,筋板位置密封失效,部分被加熱廢油從受損處短路串流,短路串流的廢油無法繼續加熱,正常熱交換流程被破壞,造成廢油出口溫度降低。隨后對腐蝕受損的浮頭大蓋進行了修復處理(圖2),并安裝投用。

1.2 結焦失效現象

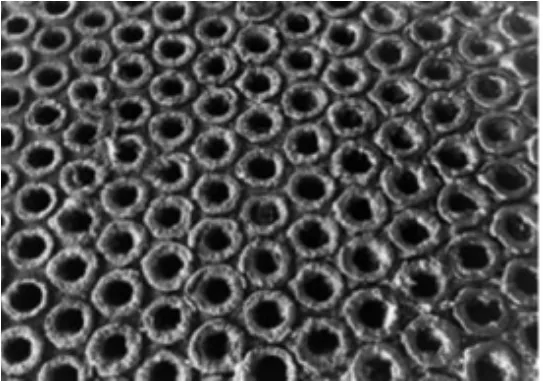

廢油加熱器檢修投用后開始恢復生產,系統升溫脫水,逐漸提加工量。恢復生產的第一天廢油出口溫度基本能夠達到工藝卡要求,第二天廢油出口溫度又開始出現緩慢下降,第三天進行換罐操作時原料帶水較多,廢油出口溫度繼續呈下降趨勢。為了維持生產,盡可能保證廢油出口溫度,之后半個月采取了兩項措施:一是將加工量從15 t/h 降到9 t/h,二是將加熱蒸汽進口溫度從225 ℃提高到230 ℃。即便如此,廢油出口溫度也只能達到210 ℃左右,低于工藝卡要求,且仍在緩慢下降。2018 年10 月下旬再一次拆開廢油加熱器查找原因,發現加熱器管程結焦嚴重(圖3)。

圖1 加熱器大蓋筋板腐蝕

圖2 修復受損筋板后的浮頭大蓋

加熱器管程全部1584根熱管內壁都不同程度結焦,最嚴重的第四管程結焦厚度超過2 mm,最輕的第一管程結焦厚度也有超過1 mm,約1/4 的管束因結焦堵死。結焦影響傳熱,導致廢油溫度加熱不上去。

2 失效原因分析

2.1 糠醛酸腐蝕產生原因

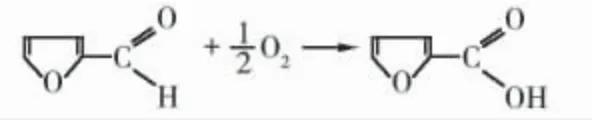

糠醛在常溫常壓下是無色透明液體,腐蝕性不大,但在空氣、光線、水分的作用下極易氧化成糠醛酸(C4H3COOH)或過氧化糠醛酸,且具有較強的腐蝕性。糠醛氧化反應方程式見圖4。糠醛酸又稱呋喃甲酸,沸點為230 ℃,其酸性比其他羧酸大得多,比磷酸大近千倍。

在開停工過程中,因蒸汽吹掃或設備管線試壓殘存于系統中的水分,以及生產過程中原料帶水或系統密閉不嚴,糠醛溶劑與水分、空氣接觸,在水分、空氣、溫度、壓力的共同作用下,糠醛氧化為糠醛酸,糠醛酸對設備管線產生腐蝕。前面介紹的廢油加熱器,管束為321 不銹鋼,浮頭大蓋為普通碳鋼,普通碳鋼材料耐蝕性差,所以首先腐蝕失效。

2.2 環烷酸腐蝕產生原因

環烷酸本身對設備就具有較強腐蝕作用,在溫度高于220 ℃時腐蝕會加快。同時在有溶解氧和糠醛的環境下,環烷酸會加速糠醛的氧化,促進過氧化糠醛酸的生成,從而加速了對設備的腐蝕。本文介紹的糠醛精制裝置,其加工原料酸值都在1 mgKOH/g以上,最高可達3 mgKOH/g,為糠醛氧化提供了有利環境。

2.3 結焦產生的原因

(1)蒸汽吹掃。為了檢修廢油加熱器,先后兩次對廢油系統進行了蒸汽吹掃,由于糠醛精制裝置處于未退料循環狀態,吹掃后排空相對困難,導致廢油系統留存凝結水較多,恢復生產時糠醛與留存的水分及空氣接觸不可避免,部分糠醛氧化為糠醛酸或過氧化糠醛酸。

(2)原料帶水。第一次檢修完成,恢復生產第三天進行換罐操作時,由于上道工序冷卻器芯子內漏,原料帶水達到10%,大量的水分與糠醛混合反應,提高了糠醛氧化的速度。

(3)結焦。過氧化糠醛酸是一種氧化劑,既可使糠醛氧化成糠醛酸,最后縮合成焦;也可以使原料油中的不飽和烴氧化成環氧化合物,進而聚合成焦。

(4)超溫加劇。受上述原因影響,恢復生產初期廢油加熱器管束已經開始出現結焦現象,結焦導致廢油出口溫度下降,為了維持生產,采取了降低處理量、提高加熱蒸汽溫度措施,這一措施使得加熱器管束內壁與焦質之間的溫度接近或達到糠醛酸的沸點溫度(230 ℃),但受焦質傳熱系數低的影響,被加熱廢油出口溫度仍然達不到工藝要求。此狀態持續半月之久,無疑加劇了糠醛、糠醛酸、過氧化糠醛酸縮合成焦質的進程。

圖3 加熱器熱管結焦情況

圖4 糠醛氧化反應方程式

3 失效應對措施

3.1 預防糠醛氧化的措施

如前所述,常態下的糠醛溶劑沒有明顯的腐蝕性,但氧化成糠醛酸或過氧化糠醛酸后腐蝕性顯著增強,所以抑制糠醛氧化是有效的防腐措施之一。糠醛氧化為糠醛酸需要水分、空氣、溫度等條件,若能避免糠醛與水分、空氣接觸就能最大限度預防糠醛氧化。為此,在裝置開停工和正常生產過程采取以下措施:蒸汽吹掃系統后,用工業風趕凈流程的存液,并做到排空徹底,最后用氮氣置換掉系統內部的空氣;加強監控,杜絕生產原料帶水、帶氣;采取氮封措施隔絕空氣;糠醛溶劑先閃蒸回收,減少濕溶劑量;嚴格控制操作溫度等。

3.2 提升裝置系統設防值的措施

對于糠醛精制裝置而言,完全避免糠醛酸的形成是很難做到的,因為完全杜絕水分和空氣不現實。特別是廢油系統,糠醛酸伴隨生產過程或多或少一直存在并不斷氧化生成,所以,廢油對設備的腐蝕結焦特性不能完全消除,只能采取措施去預防或減輕,那就是提升裝置系統的設防值。通常有以下方法:一是對裝置進行風險評估和材料升級,特別是所有與廢油接觸的設備、管線和管件,都應進行材料升級不留死角,綜合考慮價格和壽命周期,321 不銹鋼是不錯的選擇;二是在實驗驗證的基礎上科學選用絡合劑和氧化抑制劑,在抑制糠醛氧化的同時中和已經產生的糠醛酸,從而減緩對系統設備的腐蝕。

3.3 清焦措施

3.3.1 物理清焦步驟

(1)用長度超過6 m 的鋼筋人工疏通全部1584 根管束。因管徑細、管線長、焦質黏度大附著力強,疏通過程中造成焦質在管束中間堆積,最終有400 根結焦嚴重的管束無法直接用鋼筋疏通,即便是疏通的管束焦質也無法捅出。

(2)對剩余的400 根管束采取電鉆疏通。購買長度3.5 m 的加長鉆桿,從兩端司鉆疏通,因黏度大、焦質多,施工難度很大,中間多次出現斷鉆卡鉆現象。經過3 天奮戰,最后還是有17 根管束沒有疏通。疏通是為下一步高壓水槍沖洗和化學清洗做準備,清洗液能夠在管束中流通才能發揮清洗作用。

(3)進行高壓水槍穿透沖洗。經過反復試驗,效果不佳,高壓水槍只能沖洗掉疏通過程中留下的殘渣和表層較軟焦質。

3.3.2 化學清焦

物理清洗收效甚微,于是聯系化學清洗公司編制清洗方案,采取焦樣進行配方試驗。對加熱器管程做清洗液密閉循環,殼程通入蒸汽將管程清洗液加熱到60 ℃,循環48 h,清洗液顏色從粉紅色逐漸變成褐色。拆開加熱器兩端浮頭蓋檢查,焦質表層油脂和浮焦部分被清洗掉,焦質厚度略有減薄,但管程內壁大部分焦質仍然牢固附著在管壁上。化學清洗失敗。

3.3.3 加熱氧化清焦

(1)加熱氧化方案。利用現有流程,加熱管程焦質,讓焦質與空氣充分接觸氧化,消耗掉焦質中的油相組分,使致密粘韌的焦質干燥、碳化、脆化、松脫。這種方法在該企業是首次試用,事先進行了方案論證、風險評估和安全環保JSA 分析。

(2)加熱氧化流程。加熱器殼程保持原有加熱蒸汽流程。拆除管程進出口閥門,進口接通蒸汽和工業風管線,出口加裝溫度計和排空管引入加熱爐,防止超溫和環境污染。

(3)加熱氧化過程。殼程通入加熱蒸汽,管程通入工業風,隨著加熱器內部溫度的升高,焦質與空氣開始氧化放熱反應。監控管程出口溫度,當溫度達到450 ℃時加大蒸汽流量,關小工業風流量,降低溫度,以免溫度過高損壞設備。當溫度低于350 ℃時進行相反操作,保證氧化溫度和氧化效果。20 h 后溫度趨以穩定,加熱氧化結束。拆開加熱器兩端浮頭蓋驗證,焦質全部脆化松脫,從管束端部可以抽出氧化變脆的殘焦(圖5),用高壓水槍能夠輕易沖洗干凈。

4 效果驗證

本次腐蝕結焦對糠醛精制裝置生產造成了較大影響,先后長達40 天處于間斷和非正常生產狀態。通過原因分析、措施落實、清焦方案的論證和實施,于11 月初糠醛精制裝置重新恢復生產。裝置投入運行半年來,廢油加熱器各項運行參數正常,廢油溫度調整靈活,加熱蒸汽用量有所減少。同時,糠醛氧化趨勢得到遏制,廢油酸值下降,糠醛溶劑消耗也降低了0.3%,有利于裝置長周期運行和降本增效。

5 結語

糠醛精制裝置糠醛氧化和縮合結焦是一個老大難問題,通過本文的分析和措施介紹,對同類裝置減輕相關困擾有一定借鑒意義。特別是加熱氧化清焦方法的探索和成功實施,為類似疑難問題的解決提供了有價值的參考。

圖5 氧化后的焦質