安鋼1780 粗軋高壓水系統(tǒng)蓄勢(shì)器更換作業(yè)方案

周松濤,梅 林,張 鑫,李 珂

(安陽(yáng)鋼鐵股份有限公司,河南安陽(yáng) 455000)

0 引言

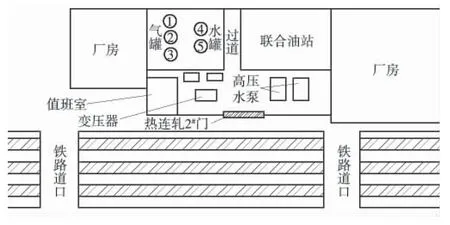

安鋼1780 mm 熱連軋為一條傳統(tǒng)配置的生產(chǎn)線(xiàn),其主要設(shè)備包括3 座步進(jìn)梁式加熱爐、兩架粗軋機(jī)、中間輥道/中間坯保溫罩、切頭飛剪、7 機(jī)架精軋機(jī)組、層流冷卻裝置、3 臺(tái)地下卷取機(jī)、鋼卷運(yùn)輸設(shè)備等,2007 年6 月投產(chǎn)。該生產(chǎn)線(xiàn)的粗軋機(jī)和精軋機(jī)分別配有相應(yīng)的高壓水除鱗系統(tǒng),即將低壓濁環(huán)水通過(guò)該系統(tǒng)提高壓力為高壓水,至用水點(diǎn)高壓噴出,用以打擊生產(chǎn)鋼板表面在生產(chǎn)過(guò)程中產(chǎn)生的氧化鐵皮,從而提高鋼板或鋼卷的表面質(zhì)量。其中為粗軋機(jī)提供高壓水的高壓水系統(tǒng),稱(chēng)為粗除鱗系統(tǒng),生產(chǎn)線(xiàn)設(shè)計(jì)時(shí)在生產(chǎn)線(xiàn)旁邊單獨(dú)為該系統(tǒng)建有一座泵站,該泵站內(nèi)的主要設(shè)備包括:除鱗泵、主電機(jī)、液力偶合器、高壓蓄勢(shì)器、高壓噴射閥、高壓?jiǎn)蜗蜷y、高低壓空壓機(jī)、高壓管路附件等,以及相應(yīng)的潤(rùn)滑系統(tǒng)和控制系統(tǒng)、一部16 噸維修用天車(chē)等。該泵站平面布置簡(jiǎn)圖如圖1 所示。

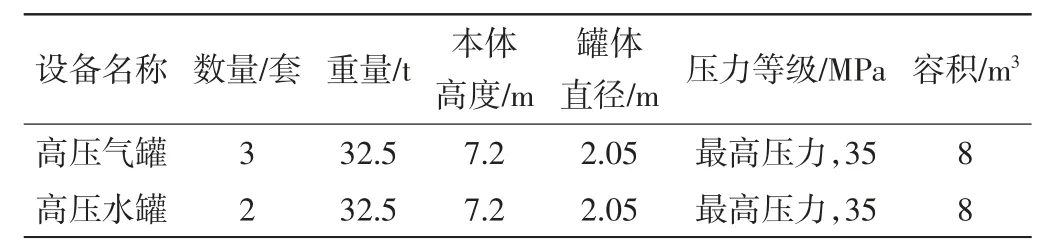

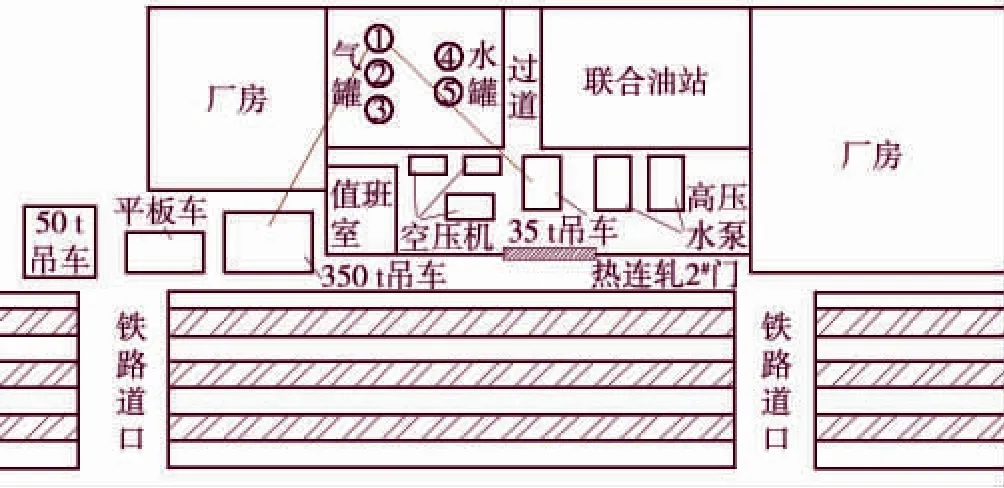

安鋼1780 熱連軋粗除鱗高壓水泵站,配有高壓蓄勢(shì)器共5 套,其中氣罐3套、水罐2 套,主要設(shè)計(jì)參數(shù)均為:壓力,單重,容量等,氣罐和水罐的外形尺寸為,只是細(xì)部尺寸略有差別。在高壓除鱗系統(tǒng)中起到調(diào)節(jié)能量、均衡壓力、緩和沖擊、防止水錘等作用,屬于高壓容器,設(shè)計(jì)壽命10 年,目前已達(dá)到設(shè)計(jì)使用年限,需全部更換,由于蓄勢(shì)罐體積較和重量大(基本重量為32.5 t),現(xiàn)場(chǎng)行車(chē)為一部16/3.2 t不能使用。而該泵房周邊有電氣室、鐵路線(xiàn)、綠化灌木等設(shè)施,場(chǎng)地十分狹小,作業(yè)面空間十分有限,粗除鱗泵房區(qū)域平面布置示意圖如圖2 所示。因此更換這五套蓄勢(shì)罐的施工有較大的難度。

1 施工規(guī)劃及起重設(shè)備選用

1.1 施工總體規(guī)劃

本次施工主要包括5 套高壓氣、水罐整體吊裝更換、管路

圖1 粗除鱗泵房平面布置示意

圖2 粗除鱗泵房區(qū)域平面布置示意

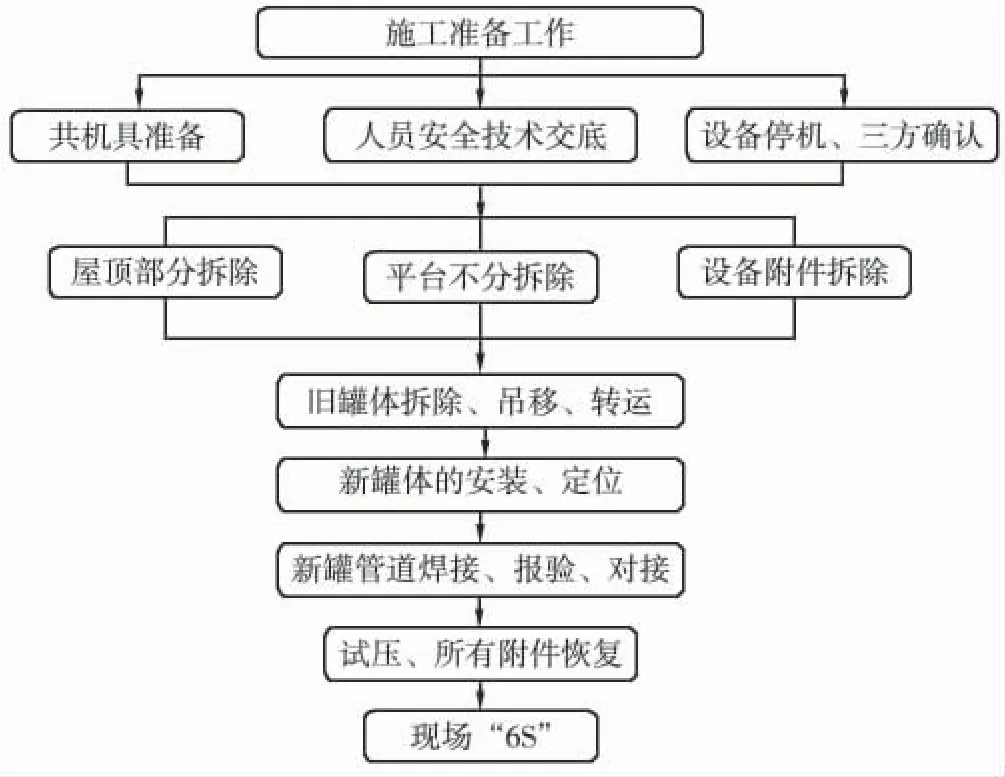

的焊接,并對(duì)新罐進(jìn)行檢驗(yàn)及壓力試驗(yàn),主要施工程序見(jiàn)圖3。

圖3 施工工序

1.2 起重設(shè)備選用方法

蓄勢(shì)器罐體單重32.5 t,所以鋼絲繩的選用必須符合相關(guān)要求。罐體頂端上有4 個(gè)吊耳,采用4 根鋼絲繩起吊罐體,故單根鋼絲繩的起重量為8.125 t,可根據(jù)下式估算鋼絲繩直徑:D≥=28.5 mm,其中,D 為鋼絲繩直徑,mm;P為鋼絲繩實(shí)際承受的最大拉力,N。參照GB 8918—2006《重要用途鋼絲繩》選用直徑為32.5 mm 的6×37 鋼絲繩[1]。

經(jīng)現(xiàn)場(chǎng)測(cè)量,廠房高約11 m,罐體高7.2 m,汽車(chē)起重機(jī)作業(yè)半徑約15 m,支腿跨距空間在7 m 以?xún)?nèi),參照350 t 汽車(chē)吊性能參數(shù)表,基本能滿(mǎn)足現(xiàn)場(chǎng)使用要求,故選用350 t 汽車(chē)起重機(jī)(配重107 t,支腿跨距5.8 m)。受場(chǎng)地限制,安全起見(jiàn),泵站內(nèi)安排25 t 汽車(chē)起重機(jī)輔助作業(yè)。

2 更換作業(yè)操作步驟

2.1 檢修前準(zhǔn)備工作

(1)施工前危險(xiǎn)源點(diǎn)識(shí)別,做好防范措施,審查高壓罐相關(guān)技術(shù)文件(說(shuō)明書(shū)、圖紙),特別是新備件的外型尺寸、技術(shù)參數(shù)、預(yù)留孔位置、地腳孔距等,做好校對(duì)工作,盡量把一切問(wèn)題解決在停機(jī)之前。罐體主要參數(shù)見(jiàn)表1。

表1 罐體主要參數(shù)

(2)提前把施工所需的材料、備件、機(jī)械準(zhǔn)備好,放置現(xiàn)場(chǎng)合理位置。

(3)與操作工聯(lián)系停水,操作按鈕切換到現(xiàn)場(chǎng),停泵、放水、放氣、關(guān)閥、卸壓,掛檢修牌。確保安全以及罐體自重最小。

(4)泵房外通道封閉,泵房門(mén)口及西側(cè)外墻向西約13 m 綠化帶清理,鋪設(shè)枕木、石子,便于起重及運(yùn)輸車(chē)輛進(jìn)入,并申請(qǐng)鐵路占道時(shí)間。

2.2 主體作業(yè)步驟

2.2.1 屋頂鋼結(jié)構(gòu)、彩瓦部分拆除

將罐體正上方屋頂鋼結(jié)構(gòu)、彩瓦進(jìn)行拆除,面積大約25 m2(5 m×5 m),拆除時(shí)高空、臨邊作業(yè),人員行走需走主梁位置,人員必須栓掛好安全帶、扣安全繩,拆除時(shí)下方做好警戒,下方嚴(yán)禁站人,使用氣割時(shí)下方易燃物提前清理、電氣、儀表設(shè)備等做好覆蓋,現(xiàn)場(chǎng)配備至少兩臺(tái)手持滅火器以免發(fā)生意外,除鱗罐防護(hù)板、兩層平臺(tái)、欄桿拆除;所有拆除之前確認(rèn)罐體相關(guān)主、次閥門(mén)關(guān)閉并掛牌、相關(guān)介質(zhì)泄壓、清理并在相關(guān)閥門(mén)上掛牌簽字,將除鱗罐防護(hù)板、二層平臺(tái)、欄桿等影響吊裝的進(jìn)行部分拆除,盡量做好原構(gòu)件的保護(hù),拆除的做好相關(guān)標(biāo)記,以便恢復(fù)。

2.2.2 除鱗罐設(shè)備附件拆除

將與罐連接的進(jìn)、出口管道、液位計(jì)等儀表及線(xiàn)、罐體二次灌漿層進(jìn)行拆除或破除。

2.2.3 舊罐的拆除、吊裝(圖4)

(1)地腳螺栓拆除,拆除時(shí)注意對(duì)預(yù)埋絲的保護(hù)。

(2)罐體兩側(cè)焊接30 mm 鋼板200 mm×400 mm 對(duì)應(yīng)焊接,使用50 t 千斤頂將罐體頂起30 mm,確保罐體與地面脫離。

(3)起吊順序。中間氣罐②→南側(cè)氣罐③→北側(cè)氣罐①→南側(cè)水罐⑤→北側(cè)水罐④。

(4)起吊方法。罐體頂端上有4 個(gè)吊耳,分別用4 根Φ32×5 mm 對(duì)繩用卸扣固定在吊耳上。氣罐②③用350 t 吊車(chē)直接起吊;其余罐體:350 t 及25 t 吊車(chē)頂部同步起吊,起吊400 mm高度,移動(dòng)至中間氣罐②位置,25 t 吊車(chē)脫鉤,350 t 吊車(chē)起吊。所有罐體吊運(yùn)至平板車(chē)上方,50 t 吊車(chē)輔助平放至平板車(chē)上。(5)清理高壓罐底部墊鐵表面。

圖4 罐體吊運(yùn)平面示意

2.2.4 新罐的安裝采用倒序法,新罐安裝方法

北側(cè)水罐④、南側(cè)水罐⑤、北側(cè)氣罐①:350 t 吊車(chē)起吊至站內(nèi)后,25 t 吊車(chē)底部東南側(cè)同步起吊,移動(dòng)至安裝螺栓上方,東側(cè)水平方向利用2 t 手拉葫蘆旋轉(zhuǎn)罐體,螺栓對(duì)準(zhǔn)后下落;南側(cè)氣罐③、中間氣罐②:350 t 吊車(chē)起吊至站內(nèi)后,西側(cè)水平方向利用2 t 手拉葫蘆旋轉(zhuǎn)罐體,螺栓對(duì)準(zhǔn)后下落。

2.2.5 其他附屬件安裝

(1)新罐就位以后,350 t 及50 t 吊車(chē)、平板車(chē)等撤離,使用25 t 吊車(chē)恢復(fù)粗除磷泵站廠房鋼結(jié)構(gòu)、彩瓦,恢復(fù)后25 t 吊車(chē)撤離。所有車(chē)輛撤離后,清理石子、枕木等,解除鐵路占道。

(2)安裝地腳螺栓、液位計(jì)及安全閥等罐體附件,焊接相應(yīng)管路(壓力管道焊接持有《鍋爐壓力容器壓力管道焊工考試與管理規(guī)則》合格證)。

3 驗(yàn)收及校驗(yàn)[2]

(1)具有鍋爐壓力容器檢測(cè)資質(zhì)的機(jī)構(gòu)對(duì)新罐進(jìn)行檢驗(yàn),包括罐體內(nèi)外部宏觀檢測(cè)、超聲波測(cè)厚,焊縫磁粉檢測(cè)、射線(xiàn)檢測(cè)等等,最終驗(yàn)收出具檢驗(yàn)報(bào)告等。檢驗(yàn)期間應(yīng)做好安全防護(hù)工作,隔離出透照區(qū)域,并設(shè)置安全標(biāo)志,防止無(wú)關(guān)人員誤入射線(xiàn)防護(hù)區(qū)。

(2)對(duì)罐體安裝水平度、垂直度、中心位移偏差等關(guān)鍵數(shù)據(jù)進(jìn)行檢驗(yàn),符合國(guó)家相關(guān)標(biāo)準(zhǔn)規(guī)定后進(jìn)行二次灌漿,并對(duì)原來(lái)拆卸的平臺(tái)、欄桿、保護(hù)罩、標(biāo)識(shí)牌等進(jìn)行恢復(fù)。

(3)壓力實(shí)驗(yàn):罐體、管道安裝完成檢驗(yàn)合格后進(jìn)行強(qiáng)度與嚴(yán)密性試驗(yàn),依罐體設(shè)計(jì)壓力、工作壓力為參照進(jìn)行壓力實(shí)驗(yàn)。實(shí)驗(yàn)期間應(yīng)作安全警戒,防止無(wú)關(guān)人員進(jìn)入。考慮到高壓水罐出口高壓截止閥及最低液面閥封氣性能較弱,氣水罐補(bǔ)水后(約1.5 m 高)進(jìn)行試壓。具體步驟:①高壓空壓機(jī)打壓至1 MPa,保壓5 min,對(duì)液位計(jì)、安全閥、人孔等所有拆裝和罐體外接口涂抹肥皂水進(jìn)行泄漏檢測(cè)。②檢測(cè)正常后,持續(xù)補(bǔ)壓至5 MPa,保壓5 min,遠(yuǎn)距離目測(cè)、聽(tīng)音檢測(cè)上述部位是否異常。③其后按每級(jí)5 MPa 的級(jí)差逐級(jí)增至25 MPa,25 MPa 時(shí)應(yīng)保壓60 min,遠(yuǎn)距離目測(cè)、聽(tīng)音檢測(cè)上述部位是否異常。④其間如有泄漏,應(yīng)放水放氣,對(duì)泄漏點(diǎn)處理后重新實(shí)驗(yàn)。無(wú)異常恢復(fù)泵站功能。

4 結(jié)語(yǔ)

蓄勢(shì)器5 套罐體更換施工為期10 天結(jié)束,其中核心工序起重作業(yè)工期2 天,工程質(zhì)量及進(jìn)度均取得良好效果,取得良好的經(jīng)濟(jì)和社會(huì)效益。

在本次更換施工中,以安全高效的方案成功進(jìn)行蓄勢(shì)器罐體更換,減少了施工設(shè)備和臨時(shí)設(shè)施的投入,節(jié)約了大量資金;該工法可操作性強(qiáng),施工各工序銜接緊密,大大提高了生產(chǎn)效率;為高壓水除鱗系統(tǒng)蓄勢(shì)器更換作業(yè)提供了寶貴的成功案例。