混合機軸頭法蘭脫落主軸斷裂原因分析及處理

阮科烽

(寧波鋼鐵有限公司,浙江寧波 315807)

0 引言

寧波鋼鐵有限公司焦化廠混合機自開工以來,頻繁出現軸頭脫落、主軸斷裂問題。由于混合機是上煤線的關鍵設備,焦爐所需的煉焦用煤必須先通過煤混合機混勻后經皮帶輸送至焦爐。一旦發生故障,將直接影響焦爐用煤,且混合機體積龐大,檢修主軸需對其進行解體,長時間檢修將造成對焦爐正常生產造成影響,嚴重者會造成焦爐供不上煤導致停產。

由于焦化廠的混合機是設備制造廠家設計、制造的第一臺混合、輸送能力達到900 t/h 的混合機,國內并無似規模的產品可供參考,在設計、制造過程中存在一些不到位。為此分析軸頭脫落和主軸斷裂的原因,對結構和材質進行重新設計、選用。使其在900 t/h 的生產能力下正常、穩定運行。

1 原因分析

輸送、攪拌物料的需要,混合機的主軸支撐方式為兩端支撐,中間無其它支點,且兩支撐點跨距大(兩支撐軸承座的距離為8014 mm),主軸重量較重(單根主軸的總重量達到5200 kg)。主軸在運轉過程中不但要承受扭轉、剪切應力,還承受巨大的交變應力,且交變應力會隨著物料輸送量的增加而加大。

1.1 軸頭法蘭脫落原因的分析

混合機主軸兩端軸頭和法蘭的配合直徑為Φ170 mm,配合長度為27 mm,法蘭的盤面直徑為Φ600 mm,兩者的配合公差為H7/k6,通過6 個Φ12 mm 的圓柱銷傳遞扭矩。軸頭法蘭和主軸法蘭之間用12 個M20 的螺栓連接。

混合機在運轉過程中產生較大的交變應力,主軸不斷拉扯軸頭連接法蘭。由于軸頭和鏈接法蘭的配合長度較短(僅為27 mm),導致連接法蘭受交變應力的作用從軸頭脫落。

1.2 主軸斷裂的原因分析

(1)為了減輕所輸送物料對主軸的腐蝕,制造廠家選用船用鋼板用來制作混合機的主軸。雖然提高了主軸的抗腐蝕能力,但船用鋼板的彈性較差,主軸在不斷承受交變應力的作用下,發生塑性變形,直至斷裂。

(2)主軸為箱型結構,現將3 塊腹板焊接成槽型體,再在槽型體內加焊“一”字筋板,最后再焊接最上方腹板。這種筋板結構無法起到有效的加強作用,無法有效抵制主軸變形。

(3)混合機制造廠家考慮主軸的抗腐蝕和耐磨性,在主軸的外面加裝保護板。保護板分10 段安裝,所以每段的結合處都是應力集中點。

鑒于上述三項原因,在巨大的交變應力作用下導致了混合機主軸的斷裂。

2 軸頭法蘭和主軸的設計

引起軸頭法蘭脫落的原因是配合長度過短;引起主軸斷裂的原因是結構設計不合理、材質選用不合適及重量過大。因此制訂對策:軸頭部分,增加法蘭面和軸頭的配合長度;主軸部分,改變主軸材質,改造加強筋板。

2.1 增加法蘭面和軸頭的配合長度

(1)重新制作法蘭,厚度由原來的35 mm 增加至50 mm。

(2)增加套筒,長度為150 mm,與法蘭盤面焊接,并加焊8塊加強筋板,使其形成一體。

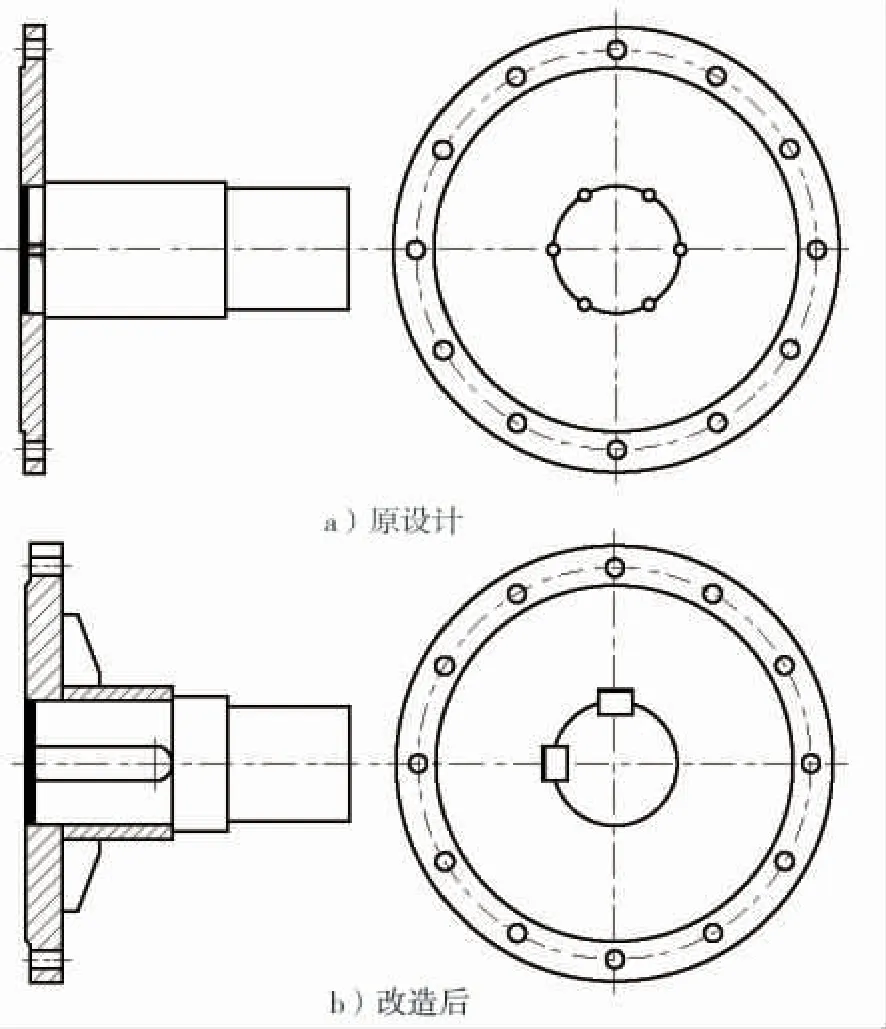

(3)加工原有主軸,將其與法蘭配合長度由原來的27 mm增加至200 mm,并用90°方向的2 個(45×25×200)mm 的平鍵取代6 個Φ12 mm 圓柱銷來抵抗剪切和傳遞扭矩(圖1)。

圖1 改造前后的軸頭

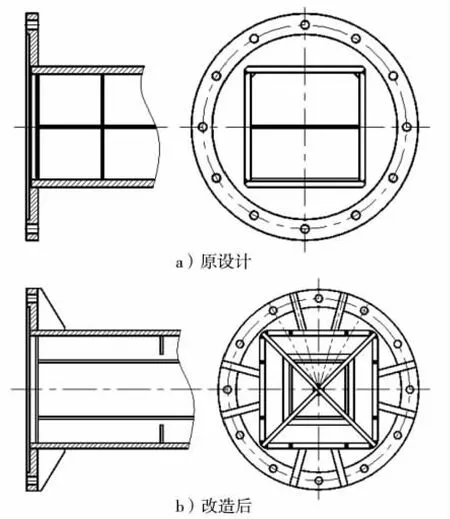

圖2 改造前后的主軸

2.2 主軸的改進與設計

(1)綜合考慮鋼材的各項性能,用16Mn 板取代船用鋼板,制作主軸的腹板及加筋板。

(2)用12 mm 厚的鋼板制作翼板,焊接成X 形主梁,在X 形主梁中間四面焊接8 mm 的通長筋板,并在主梁的縱向位置,每隔400 mm 加焊副筋板。焊接完成后上機床加工,保證各項加工精度:用16 mm 厚鋼板制作主軸腹板,并在副筋板位置對應位置處鉆孔;腹板放置主梁上,在鉆孔處使用塞焊技術將腹板與副筋板焊接,并將腹板的兩邊與X 形主梁焊接,用同樣的方法焊接完成4 塊腹板,最后焊接兩端法蘭;整體進行熱處理,消除焊接應力(圖2)。

(3)為了不增加主軸總體重量,取消了主軸外加的保護板。重新排布葉片,將原來的76 片葉片(單軸)減少到40 片。為了不影響因葉片減少而降低混合機的混勻和輸送能力,將葉片的形狀由原來的矩形改為扇形,增大了葉片的受料面積。