露天煤礦破碎站給料裝置結構的優化設計

趙 奇

(神華北電勝利能源有限公司,內蒙古錫林浩特 026000)

0 引言

破碎站給料裝置作為煤炭企業使用常用設備之一,其效能的發揮直接制約著整套生產系效率的提升。神華北電勝利能源有限公司主要負責勝利煤田1#露天礦的開發建設,現有3 套煤炭生產系統,承擔原煤的破碎、篩分、運輸、倉儲和裝車外運的任務。第一套煤炭生產系統始建于2006 年,設計能力為1000 萬噸/年,一級破碎站為MMD 半固定式破碎站,該破碎站主要由板式給料機、破碎機、排料皮帶和沫煤皮帶組成,板式給料機為該破碎站的給料裝置,原煤由板式給料機送入破碎機進行破碎,破碎粒度為300 mm,破碎能力為3500 t/h。第二套煤炭生產系統始建于2012 年,設計能力為1000 萬噸/年,一級破碎站為MMD半固定式破碎站。該破碎站主要由1 臺重型刮板輸送機和1 臺破碎機組成,重型刮板輸送機為該破碎站的給料裝置,原煤經過重型刮板輸送機送入破碎機破碎,破碎粒度為300 mm,破碎能力為2500 t/h。第三套煤炭生產系統始建于2015 年,設計能力為1000 萬噸/年,一級破碎站為北京博創凱盛固定式破碎站。該破碎站主要由1 臺重型刮板輸送機和1 臺破碎機組成,重型刮板輸送機為該破碎站的給料裝置,原煤經過重型刮板輸送機送入破碎機破碎,破碎粒度為300 mm,破碎能力為3000 t/h。

1 板式給料機帶煤齒的設計與應用

1.1 改造背景

第一套煤炭生產系統一級破碎站給料裝置為板式給料機,由MMD 其優點是運行穩定、故障率低;其缺點為:因給料機鏈板無明顯凹凸結構,直接落在板式給料機鏈板上的煤炭,尤其是大塊物料,在受到料斗掛卡作用下,經常造成板式給料機與物料間形成“打滑”空轉,影響上煤效率。

1.2 改造方案

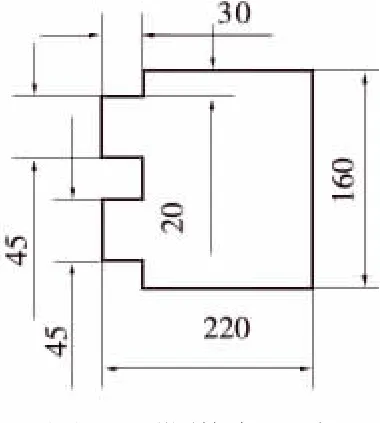

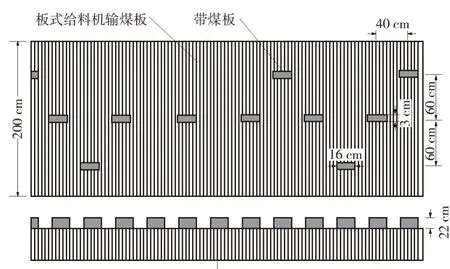

依據板式給料機鏈板接頭特點,設計了如圖1 所示的帶煤齒,并在板式給料機鏈板上按照蛇形排布進行焊接,其安裝如圖2。帶煤齒安裝使用的實際效果如圖3 所示。

改進方案增大板式給料機與原煤的實際接觸面積,提高板式給料機鏈板對原煤,尤其是塊狀煤炭的刮帶能力,如大塊煤卡在破碎站板式給料機兩側護板時,通過板式給料機上的帶料器的掛帶作用,可以使煤塊左右滑動,改變大塊物料的存放姿態,進而順利送入破碎腔,進而提高板式給料機帶煤效率。

圖1 帶煤齒尺寸

圖2 帶煤齒安裝分布

2 重型刮板輸送機受料斗改造與應用

2.1 改造背景

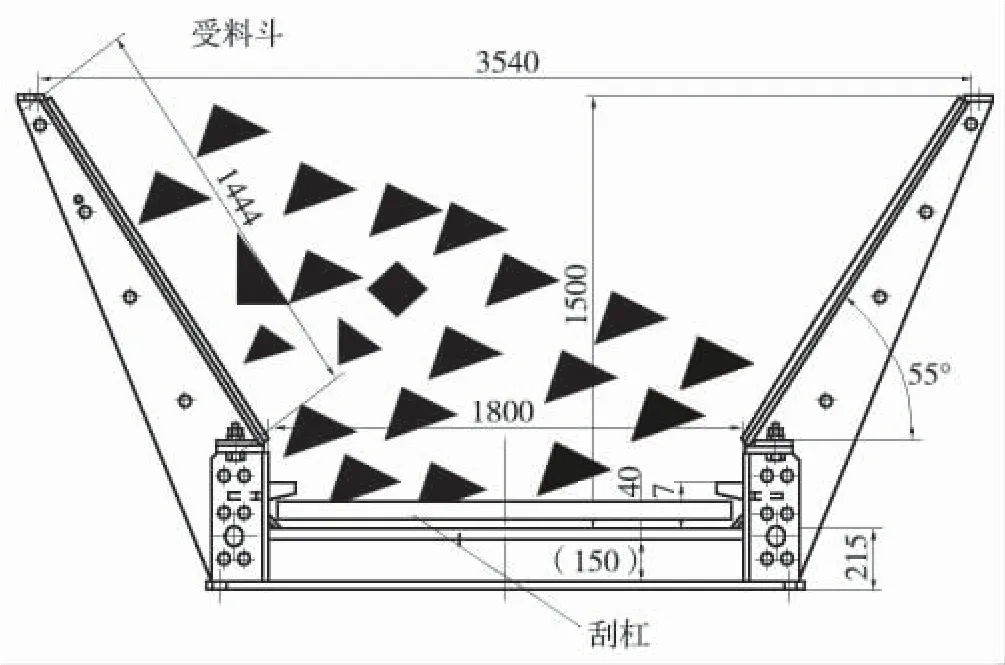

第二套煤炭地面生產系統一級破碎站給料裝置為重型刮板輸送機。其優點是結構簡單、便于維護;其缺點為:因刮板輸送機直接延伸至受料斗底部,如圖4 所示。同時在實際生產中,自卸卡車卸入受料斗的物料往往在受料斗的一側堆積。刮板機兩側因承載的物料不均勻而使其拉鏈受力不均,極容易造成刮杠的傾斜,甚至是拉鏈的斷裂事故。

2.2 改造方案

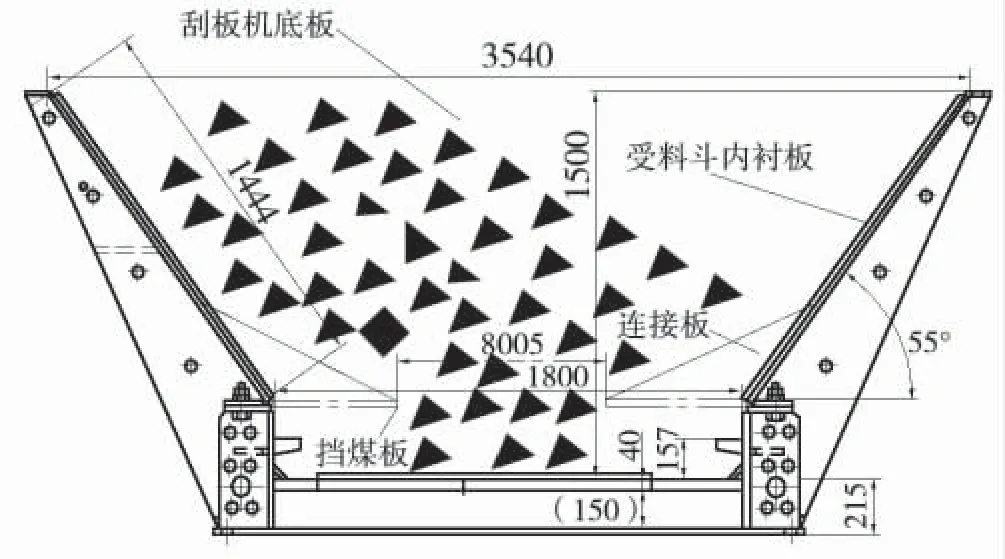

為讓受料斗里的物料均勻地裝載到刮板機上,并且盡可能讓物料分布在刮板機的中間部位,在原有受料斗底部設計擋煤板及連接板對原有刮板機受料斗進行改造,如圖5 所示。改造后的刮板機受料斗提高了對物料居中分布的控制能力,實際應用效果實物圖,如圖6 所示。

圖3 帶煤齒效果

圖4 原有刮板機受料斗設計圖紙

圖5 刮板機受料斗改進設計圖紙

在受料斗底部左、右側分別增加的擋煤板,使刮板機在受料斗處與物料接觸的有效寬度變為0.8 m。在刮板機運行過程中,只有刮板機未被擋煤板遮擋的部分從受料斗中掛帶物料,在刮板機運行出受料斗后,散落在刮板機上的物料呈中間多、兩邊少狀態。這樣就實現了受料斗的物料將較為集中地散落在刮板機中間部位,有效地保證了物料均勻裝載到刮板機上,從根本上解決了原有受料斗結構上的缺陷。

圖6 刮板機受料斗改進設計實物

此外,盡管在受料斗處刮板機的有效寬度變小了,但是刮板機的實際輸送能力并沒有受到較大影響。改進刮板機受料斗的前提是盡可能減小對刮板機實際輸送能力的影響,因此,經過多次的改進嘗試,得到現有的受料斗擋煤板的尺寸為最佳的設計方案。

3 結束語

針對露天煤礦一級破碎站常見的兩種給料裝置的優缺點進行分析研究,分別提出兩種針對破碎站給料裝置的優化改造方案。經過實踐應用證明:該優化設計方案可有效提升破碎站兩種常見給料裝置生產效能的發揮,并且該優化設計方案具有設計簡單、易于實現、成本低廉等突出特點,對于煤礦企業具有較高的借鑒與推廣價值。