塑料機器人一模多異腔注射模設計

李海林,王錦紅,丁立剛,趙永豪

(1.廣州城建職業學院,廣州 510993; 2.中山火炬職業技術學院, 廣東 中山 528436)

0 前言

在設計注射模具時,對于由尺寸較大、形狀各異的塑料零件組裝而成的塑料產品,通常采用一模一腔的結構形式,將不同零件布置在不同模具中注塑生產;而對于尺寸較小、批量不大且材料相同的塑料產品,基于節約產品開發成本的考慮,可以將一套產品上的多個零件同時布置在一套模具中,注塑成型后再將各個塑料零件裝配成一個產品。本文涉及到的是一款塑料機器人,其組成零件尺寸較小,裝配后的外形尺寸不大,主要用于充當裝飾物懸掛或者小玩偶,所以產品要求外觀精致美觀,同時還必須保證產品裝配后整體著地的平穩性。在模具設計過程中,若以傳統的設計思路與方法,則存在模具分型面復雜、填充不平衡、以及機器人立足著地不穩等問題。本例中通過巧妙的選取產品夾線位置、運用CAE模擬分析技術、增設模具抽芯機構等方法,有效地解決傳統設計方法可能遇到的問題及難點。

1 機器人組合件工藝分析

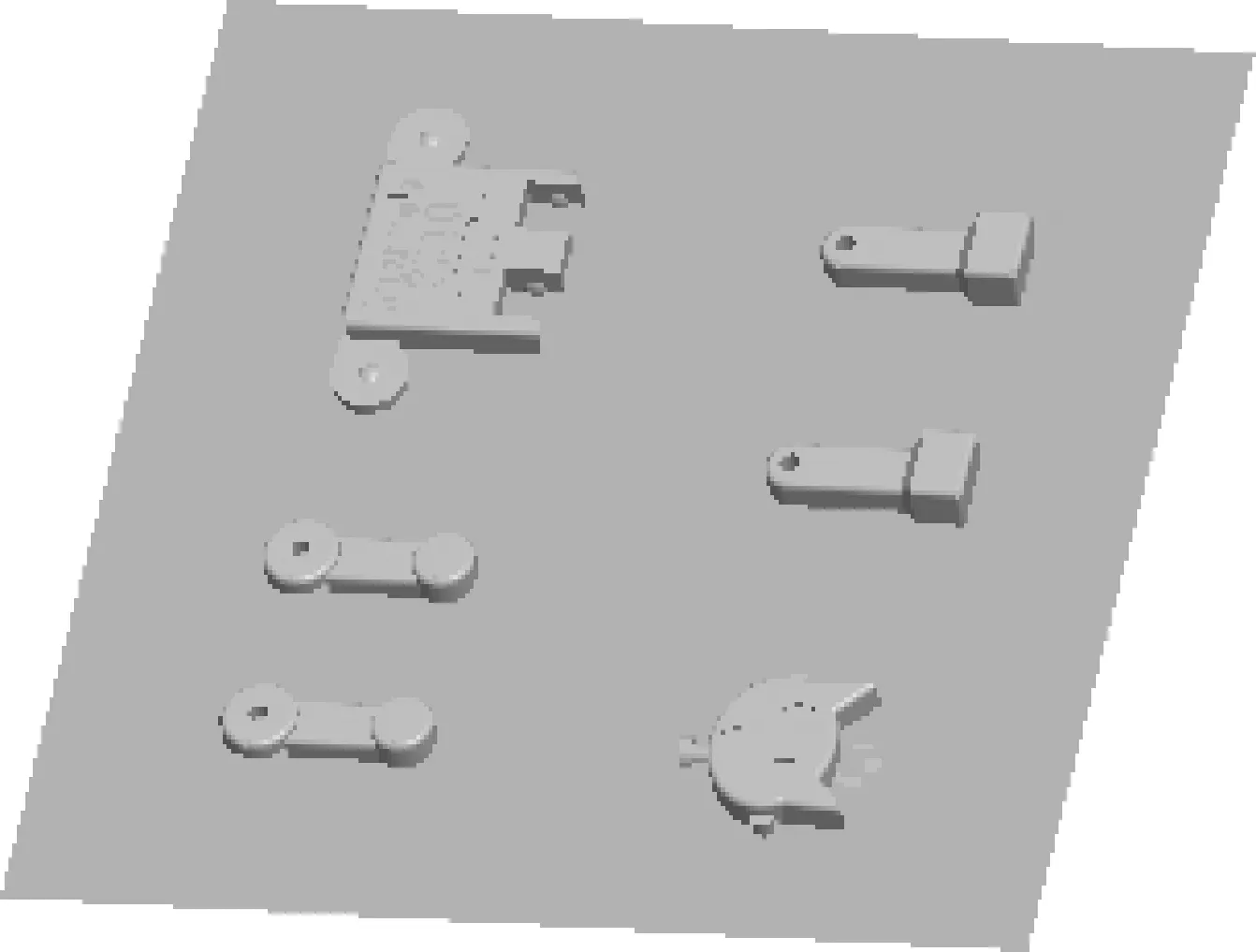

該產品的材料為丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),共由4個不同的零部件構成,各部件的名稱如圖1所示。該產品裝配后的最大高度尺寸為40 mm,胳膊平直張開后的最大尺寸為48 mm,產品的平均壁厚為1.2 mm,裝配效果如圖2所示。由裝配效果圖可知,主身件1與頭部件3存在無法順利脫模的部位。產品要求能平穩立足著地,故腿件4的底部需具備一定的平面度要求,不允許有夾線及脫模斜度等問題。

1—主身 2—頭部 3—胳膊 4—腿圖1 機器人裝配爆破圖Fig.1 Robot assembly blasting map

圖2 機器人裝配立體圖Fig.2 Robot assembly diagram

2 模具結構設計

2.1 型腔的數量及布排

模具型腔數量與布局的確定,一般需考慮的因素主要有注塑機的規格參數、產品的精度要求、產品的交貨周期、實際生產的經濟效率等。本模具中,從產品裝配工藝性和生產經濟性等因素考慮,確定將裝配組件放置同一成型模具內,采用一模六腔的布排形式,如圖3所示。采用這種形式布排的好處是每一次注塑生產后可以組裝一個產品,能有效避免不必要的浪費,同時還能方便成品數量的統計。

圖3 型腔數量與布排Fig.3 Number of cavities and cloth rows

2.2 分型面的選擇

分型面的選擇是一個比較復雜的問題,關系到產品的外觀質量、影響到模具的具體結構及加工的難易程度,在分型面的選擇時需綜合考慮多種因素,對于一模多異腔模具而言,主要考慮如何將多異腔的分型面進行臺階的整合單一化,減少凸凹不平的臺階分型面或曲面分型面。

塑料機器人由于各部件形狀各異、大小不一,如果按常規思路選取每個部件的最大截面處為分型面,則出現多處凸凹不平的分型面,使得模具零件加工與裝配變得復雜。為此,本例中借助常用的三維設計軟件,通過調整產品坐標位置,使得所有零件的最大輪廓均處于同一平面位置,如圖4所示。從而簡化了模具分型面結構,降低模具加工難度。

圖4 分型面Fig.4 Parting surface

2.3 澆注系統設計

塑料熔體在注塑壓力的作用下,經過澆注系統填充到模具型腔的各個部位,以獲得形狀完整的、質量優良的塑件。為了便于注塑后產品從模具中取出,模具澆注系統采用框架式輔助流道的形式,如圖5所示,將整個產品組件包裹于流道之中,澆注系統結構如圖(a)所示;同時在輔助的分流道上增設了4個卡位,方便了產品的后期存放,產品疊放如圖(b)所示。

(a)澆注系統結構 (b)產品疊放圖圖5 澆注系統Fig.5 Gating system

由于采用一模多異腔的結構方案,因此各模腔容易出現充填不平衡的工藝問題,從而導致產品容易出現飛邊、內應力過大等外在和內在的質量問題。為了避免結構不合理而導致后期模具制作及試生產過程中出現重大工藝問題,在模具設計初期,根據模具的初始結構方案、所選材料的性能以及塑件的大小等因素確定模具的成型工藝參數, 如表1所示,利用常用模流分析軟件Moldex模擬分析塑料熔體的流動狀態,驗證澆注系統的合理性。

表1 工藝參數

(a)優化前充填至80 %時的狀態云圖 (b)優化后充填至70 %時的狀態云圖圖6 優化對比狀態云圖Fig.6 Optimization contrast of state cloud diagram

根據模擬分析結果,確定將部分型腔的分流道尺寸由原始設計的φ3 mm更變為φ2.5 mm, 部分型腔的澆口尺寸由原始的0.5 mm設計更變為0.35 mm, 并在相同成型工藝參數條件下進行模擬過程分析。分析結果圖6所示, 其中圖(a)、(b)分別是設計更變前后的填充過程模擬分析結果狀態云圖,從狀態云圖可知, 設計更變前各型腔填充不均衡,設計更變后各型腔填充基本均衡,從而保證的產品質量。

2.4 成型零件的設計

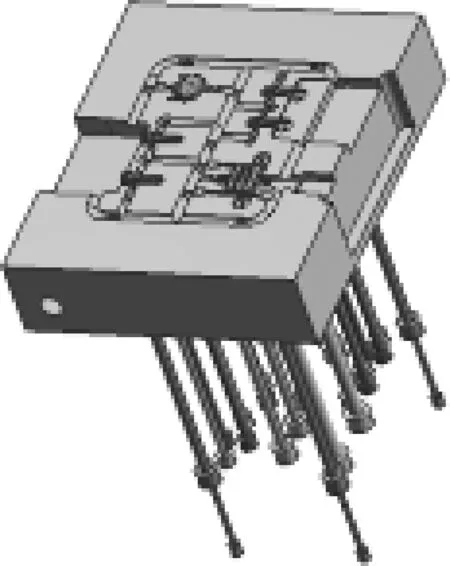

成型零件的形狀與精度決定著產品的質量,其結構設計主要考慮是否節省貴重材料、是否便于加工、排氣、后續零件拋光及零件裝配等因素,一般來說可以分為整體式與組合式。為了便于零件加工、修配與更換,該模具的成型零件以采用局部鑲拼組合式結構為宜,即在標準模架中的定模板與動模板中局部鑲入動、定模鑲件,再將成型組件內表面的小型芯全部單獨鑲入動模鑲件內,成型組件外表面的小型芯單獨鑲入定模鑲件內,如圖7所示。此種結構不僅節省了大量的貴重金屬材料,還能有效利用零件結合處的間隙進行填充時的排氣,同時能夠大量減少特種放電加工的時間,提高了模具的生產效率。

圖7 成型零件Fig.7 Forming parts

2.5 抽芯機構的設計

由產品的工藝分析可知,主身件1與胳膊件3的結構上存在與開模方向不平行的側孔與側凹,故在模具結構上需要設計抽芯機構來解決此類問題;同時在腿件4底部處上增設了抽芯機構。如果按常規設計的方法處理,則本處無需此機構,但生產出的產品會存在底部不平或者夾線等問題,從而導致使用功能上的缺陷,出現產品無法平穩著地的現象。考慮到制品實際所需的抽芯距與抽芯力都相對較小,故本模具的抽芯機構采用斜導柱與滑塊的組合式,其中滑塊采用鑲拼組合式,以方便加工與節省貴重材料,如圖8所示。

圖8 抽芯機構Fig.8 Extraction mechanism

2.6 頂出機構設計

圖9 頂出機構Fig.9 Ejection mechanism

對于框架式流道的一模多異腔模具頂出機構的設計,需保證各腔產品能夠同步順利頂出,不能出現產品與流道分離的情況,否則會影響產品后續的存放或其他的后處理工序。本模具頂出機構設計的重點是考慮推出零件的選擇與推出運動過程的導向。結合制品的具體形狀,本模具采用推桿與推管聯合頂出方式,如圖9所示。同時在頂出機構中增設導柱與導套進行頂出運動導向,保證頂出過程平穩可靠,從而確保各產品同步脫模。

2.7 溫度控制系統設計

合理的溫控系統不僅能控制產品的精度,還能調節模具注塑生產的周期。設計溫度控制系統時必須確保模具的型芯與型腔的溫差控制在一定的范圍內,以降低產品的翹曲變形程度。本模具注射成型的塑料組件的整體外形尺寸較小,采用U形循環冷卻回路即可,如圖10所示。從溫控系統狀態云圖可見,各型腔溫差在10 ℃以內,效果較好。

圖10 溫度控制系統冷卻結果云圖Fig.10 Cooling results of temperature control system

3 模具工作原理

在完成模具澆注系統、成形零件、推出機構、側抽芯機構以及冷卻系統等關鍵部件設計的基礎上,進一步完善設計模具的定位結構、支撐零件以及其他的相關結構,最終設計出塑料機器人一模多異腔注射模具,主要結構如圖11所示。

1—定模鑲針 2—斜導柱 3—定模鑲件 4、13—鎖緊塊 5—滑塊 6、14、18—耐模塊 8—定位波子9—止付螺絲;10—錐頭螺釘 11—接水栓 12—密封圈 15—滑塊座 16—滑塊鑲件 17—滑塊壓板19—澆口套 20—防轉銷 21—動模鑲件 22—推桿 23—拉料桿 24—平頭螺釘 25—定位環 26—定模座板(a)主視圖 (b)側視圖圖11 模具裝配圖Fig.11 The mould assembly drawing

其工作原理如下:模具合模后安裝在注塑機上,在一定的溫度及壓力下,注塑機將熔融塑料通過噴嘴沿模具澆注系統均勻地注入到模具型腔中;在注塑機保壓壓力和鎖模力作用下,塑件在型腔中保壓成型,并在冷卻系統作用下冷卻、固化;注塑機打開,模具在定模鑲件3與動模鑲件21處分型,同時抽芯機構利用開模動作完成側向分型抽芯;在注塑機頂出力作用下,利用推桿22、拉料桿23等頂出零件將產品與流道澆注系統凝料頂出;在注塑機合模動作作用下模具再次閉合,完成一個注塑周期。

經過后期生產驗證,實際模具與注塑產品均能滿足使用要求,可為類似產品的模具結構設計提供參考。模具與產品實物如圖12所示[2]。

(a)模具實物 (b)產品實物圖12 模具與產品實物Fig.12 Mould and product

4 結論

(1)針對塑料機器人的零件形狀與尺寸,設計了一模多異腔的模具結構方案,并解決了多異腔模具分型面不規整的技術問題,節約了產品開發成本;

(2)借助CAE模流分析軟件工具,對多異腔模具的澆注系統進行平衡填充分析與溫度控制系統分析,優化其設計參數,確保產品符合技術要求;

(3)結構中將澆注系統設計成框架式的輔助分流道結構,并且在輔助流道上設計卡位,方便產品后續存放及表面處理;

(4)根據產品的功能要求,局部增設抽芯機構,保證產品整體的著地平穩性。