關于控制器SMT生產過程錫珠的產生與預防分析研究

張偉 陳中煒

摘要:焊接錫珠(SOLDER BALL)現象是表面貼裝(sMT)過程回流焊及控制器焊接過程中波峰焊的主要缺陷,主要發生在電子元器件的周圍,由諸多因素引起,它是控制器系統生產過程的主要缺陷之一,它的產生是1個復雜的過程,也是最煩人的問題,要完全消除它,是非常困難的,一般來說,錫珠產生的原因是多方面的、綜合的及外界環境影響導致的,本文通過對sMT生產過程可能產生錫珠的各種原因的分析,提出相應得解決方法。

關鍵詞:錫珠;回流焊;原因;預防

0引言

錫珠直徑在(0.2~0.4)mm之間,也有超過此范圍的,主要集中在PCB板上元器件的周圍。錫珠的存在,為產品的質量可靠性埋下了隱患。原因是現代化PcB板元器件密度高、間距小,錫珠在使用過程可能脫落、轉移,進而導致元器件短路,影響產品的質量及使用情況。因此弄清它產生的原因,并對它進行有效的控制,就顯得尤為重要了。

1錫珠缺陷現象及其判斷標準

1.1回流焊中錫珠缺陷現象

焊膏是由各種金屬合金組成,回流焊接中錫珠通常是在焊膏塌落(slump)或在處理期間壓出焊盤時發生的,如圖1所示。在再流期間,焊膏從主要的沉淀中孤立出來,與來自其他焊盤的多余焊膏集結,或者從元件體的側面冒出形成大的錫珠,或者留在元件的下面,如圖2所示。

1.2 IPC-610C對錫珠缺陷的可接收條件

1)不合格——1、2、3級要求

錫珠/飛濺的出現破壞了設定規定的最小電氣間隙;這些錫珠沒有被涂敷層夾陷(指產品在正常的使用環境下,錫珠不會發生移動),也沒有附著在金屬觸點上。

2)不合格(跡象)一一1、2、3級要求

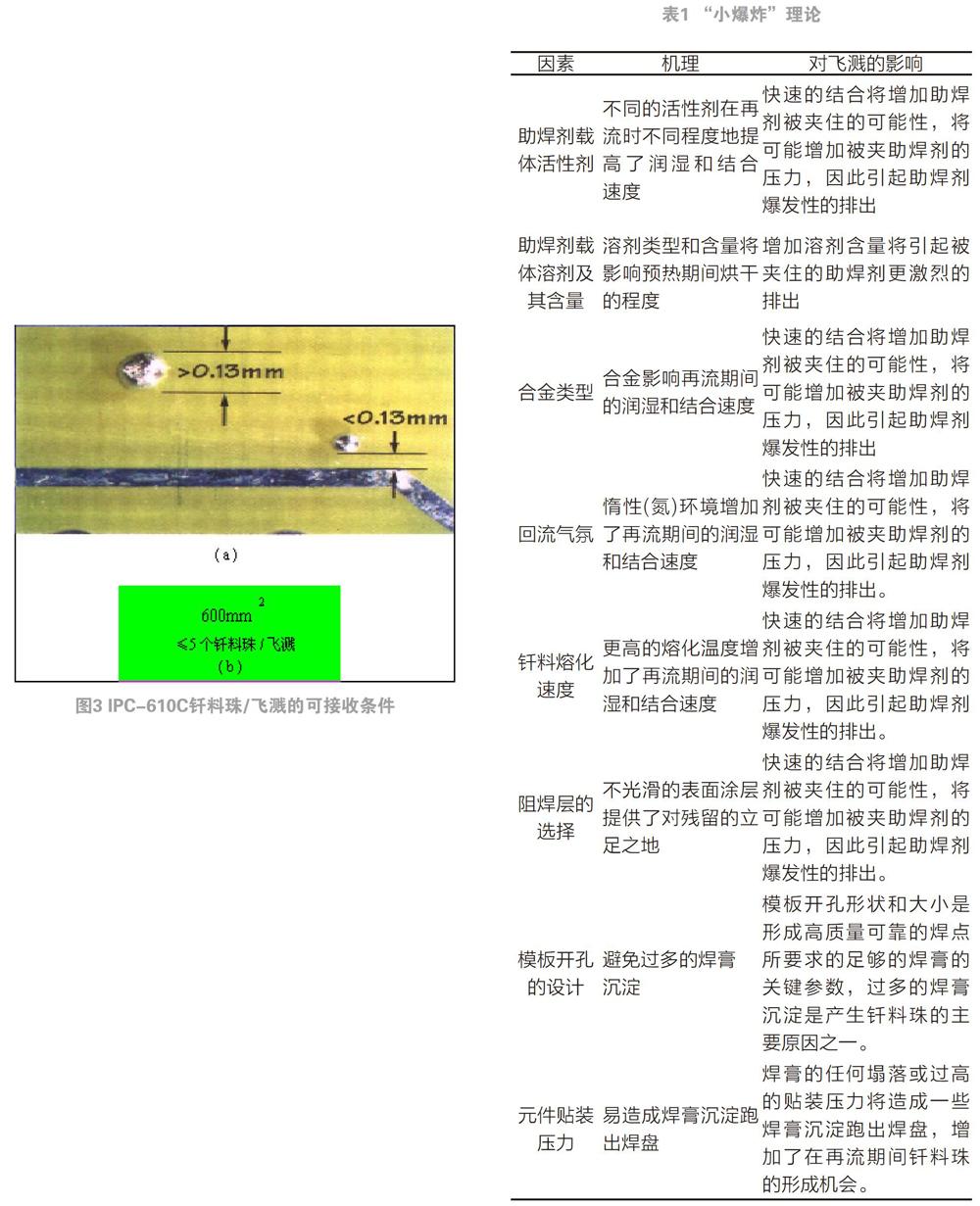

錫珠/飛濺分布在焊盤或印制線條周圍0.13 inin范圍內,或者錫珠直徑大于0.13mm,如圖3所示。

IPC-A-610C將0.13 mm(0.005 12英寸)直徑的釬料或每600 mm2(0.9平方英寸)面積上,少于5顆分為第一類可接受的,并作為第二與第三類的工藝標記。IPC-A-610 c允許“夾陷的”不干擾最小電氣間隙的錫珠。可是,即使是“夾陷”的錫珠都可能在運輸、處理或經受振動后變成可移動的。

2回流焊接中錫珠的形成原因

1)解釋回流焊中錫珠飛濺的幾種理論

回流焊接過程中產生的濺錫珠現象的機理,目前存在下列幾種理論解釋:

①“小爆炸”理論,如表1。

該理論認為:再流焊接中焊膏中助焊劑的激烈排氣可能引起熔化焊點中的小爆炸,釬料顆粒在高溫中的飛濺就可能發生。從而促使釬料顆粒在再流腔內空中亂飛,飛濺在PCB上形成錫珠粘附。當PCB材料內部夾有潮氣時,和助焊劑排氣有相同的效果。類似地,PCB板表面上的外來污染也是引起濺錫的原因。

②溶劑排放理論

溶劑排放理論認為:焊膏助焊劑中使用的溶劑必須在再流時蒸發。如果使用過高溫度,溶劑會“閃沸”成氣體(類似于在熱鍋上滴水),把固體帶到空中,隨機散落到板上,成為助焊劑飛濺。為了證實或反駁這個理論,美國專家羅絲-伯思遜等人使用熱板作樣板進行導熱性試驗,并作測試。使用的溫度設定點分別為190℃、200℃和220℃。試驗結論是:不含釬料粉末的膏狀助焊劑在任何情況下都不出現飛濺。含有粉末的助焊劑(焊膏)在釬料熔化和焊接期間始終都有飛濺。顯然溶劑排氣理論不能解釋錫珠飛濺現象。

③結合理論:

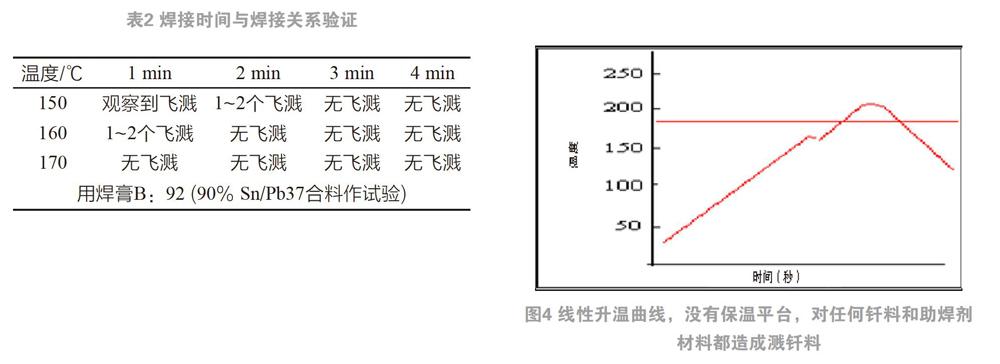

持此觀點的人認為:當釬料熔化和結合時熔化材料的表面張力一種很大的力量——在被夾住的助焊劑上施加了壓力,當壓力足夠大時,猛烈地排出。這一理論得到了對BGA內釬料空洞研究者的支持,其中描述了表面張力和助焊劑排氣之間的聯系(助焊劑排氣率模型)。因此,有力的噴出是錫珠飛濺最可能的原因。接下來的實驗室助焊劑飛濺模擬試驗說明了結合的影響。完全的烘干大大地減少了飛濺現象,如表2所示(表2是來自金屬結合的助焊劑飛濺模擬一烘干的研究)。

2)可能引起濺錫珠的因素

根據結合理論建立的結合模型分析,具體影響飛濺現象的潛在因素,如表1所示(表1可能引起濺錫珠的因素)。

總之,任何方法,如果使焊膏粉球可能沉積在PCB上,并在回流過程時仍存在,都可以產生錫珠。包括:①在絲印期間沒有擦拭模板底面(模板臟);②誤印后不適當的清潔方法;③絲印期間不小心的處理;④基板材料和污染物中過多的潮氣;⑤極快的溫升斜率(超過4℃/s)。

3回流焊接中的預防方法

1)最小化

優化助焊劑載體的化學成分和再流焊接溫度曲線,將濺錫減到最低。通過評估清楚地表明了活性劑、溶劑、合金和再流焊接溫度曲線對濺錫珠程度有重要影響。這些參數的適當調整可以將濺錫珠現象減到最小。

2)確選擇助焊劑材料

聚合助焊劑有希望最終提供1個可能最小化的濺錫珠的解決方案,因為潛在的飛濺材料在溫度激化的聚合過程中被包圍。因此,沒有液體助焊劑留下來產生飛濺。

3)回流溫度曲線的選擇

回流溫度曲線和材料類型兩者都必須調整以使飛濺最小。圖4示出了一條沒有平坦保溫區的線性上升溫度曲線,試驗結果是所有材料都存在一些濺錫現象。基于飛濺機理的假設,這個線性曲線沒有充分烘干助焊劑。圖5所示的基本曲線包括1個160℃的高溫保溫(烘干)區,以蒸發所有的溶劑。這種溶劑的揮發增加了剩余助焊劑的粘性,減少了進入再流區后的揮發成份,因此減少了飛濺。但是,這樣烘干帶來的潛在問題是釬料的熔濕性變差和易產生空洞。使用惰性氣體(氮氣)可以幫助改善熔濕和減少空洞,但對飛濺卻無效果。

4)正確地設計模板開口形狀

前面已討論到模板開孔的形狀是在免洗焊膏應用中的1個關鍵設計參數。是形成具有高可靠性的高質量焊點所要求的足夠的焊膏量的基礎。為了解決在片狀元件上的濺錫珠的問題,在探討各種模板開孔的形狀中,最流行的是homeplate開孔設計(圖6)。據說這種homeplate設計可以在需要的地方準確地提供焊膏,從片狀元件的角上去掉過多的焊膏。可是,homeplate設計會帶來焊膏的粘附區域不足的問題,焊膏提供很小的與零件接觸的面積,因而易造成元件偏位。除此之外,homeplate設計不能消除片狀元件下面和相鄰位置的錫珠。在片狀元件下面出現過多種焊膏的模板設計方案,包括:

①homeplate模板(圖6);

②比矩形片狀元件焊盤形狀減少85%的模板(圖7);

③對片狀元件的T形開孔模板(圖8)。

圖6所示的模板能減少在片狀元件上的錫珠的數量,但是不能完全消除。圖7所示的模板有80%的片狀元件出現錫珠。而圖8所示的模板可去掉50%的錫珠。因此,這三種模板沒有哪個能有效地消除錫珠,同時在裝配期間提供足夠的粘附力來將元件固定在位。圖9示出了85%的u形模板。在u形模板上,片狀元件下面的中間部分是沒有焊膏的。模板材料是0.16 mm厚度的不銹鋼,采用化學腐蝕工藝。這種設計已經證明可以提供連續的焊膏沉淀。

試驗證實了對片狀元件使用u形開孔模板能較好地消除錫珠。這種u型模板在其所需要的位置上可以提供準確的焊膏,而沒有可能造成錫珠從片狀元件體下面擠出的地方提供過剩的焊膏。u形開孔模板只在其需要的地方出現焊膏,且分布在片狀元件體的邊緣,不直接在元件體中間的下面。這樣一來,如果片狀元件貼放偏離位置,焊膏沉淀足夠在整個過程和再流焊接中維持住零件。

4結論

優質的焊膏結合正確的溫度曲線,可以達到實際消除焊錫和助焊劑的飛濺,相對于易揮發溶劑含量高和熔濕速度慢的焊膏可以達到最好的效果。提供給表面貼裝元件的焊膏數量與位置的改善,直接影響錫珠與錫塵的出現與否。通過在適當的位置提供適量的焊膏,最終產品質量就可以大大提高。對片狀元件來說使用u形開孔,可以大大地減少錫珠的發生。對QFP焊盤的減小,消除了相鄰焊盤之間的錫塵。結合適當的焊盤尺寸與形狀,就可為PCB的裝配生產形成一種優化的高質量的生產工藝。