基于神經網絡的航空發動機滑油金屬含量預測

陳慶貴,于光輝,謝 靜,于海濱,蔡 娜,謝鎮波

(海軍航空大學 青島校區, 山東 青島 266041)

滑油監控是航空發動機狀態監控的重要手段。通過滑油監控,可以判斷航空發動機軸承、齒輪的磨損情況,并實現航空發動機磨損故障的診斷[1-4]。滑油監控通常包括滑油光譜分析、滑油鐵譜分析和自動磨粒分析3種監控手段。其中,滑油光譜分析應用最為廣泛,其利用金屬元素原子光譜的差異實現對金屬元素的判斷,可以檢測滑油中諸如Fe、Cu、Ag等金屬元素的濃度值。劉強[5]針對某發動機滑油光譜分析中Fe含量超標的問題,在發動機返廠分解檢查時成功定位Fe元素含量超標是由于主動齒輪前軸頸與軸承磨損導致,并組織該系列發動機返廠檢查,確保了發動機的安全。李楠[6]運用灰色關聯度分析法對某型航空發動機滑油光譜數據進行處理分析,成功地判斷了航空發動機的磨損,判斷結果與發動機定檢檢查結果一致。吳海[7]研究了滑油光譜分析技術在航空發動機維修中的應用,利用發動機每個翻修周期獲得的滑油光譜數據發現某臺發動機Cu元素變化異常,經返廠分解檢查發現發動機中后軸承磨損嚴重,預防了一次較大故障的發生。修攀瑞[8]綜合運用滑油光譜分析、自動磨粒分析、滑油濾和磁塞檢測及掃描電鏡-能譜分析技術對某型發動機的磨損狀態進行監測,成功地發現磨損故障并定位磨損故障部位。

由于滑油光譜分析通常是在飛行后對滑油取樣進行的,不能實現在線實時分析。因此,如何利用滑油光譜歷史數據進行滑油金屬含量的預測,以提前掌握滑油金屬元素是否超標并采取相應的監控措施至關重要。本文采用BP(back propagation,BP)神經網絡[9-10]和徑向基(radial basis function,RBF)過程神經網絡[11-13]對航空發動機滑油金屬含量進行預測分析,并比較了兩種方法的優劣。

1 BP神經網絡

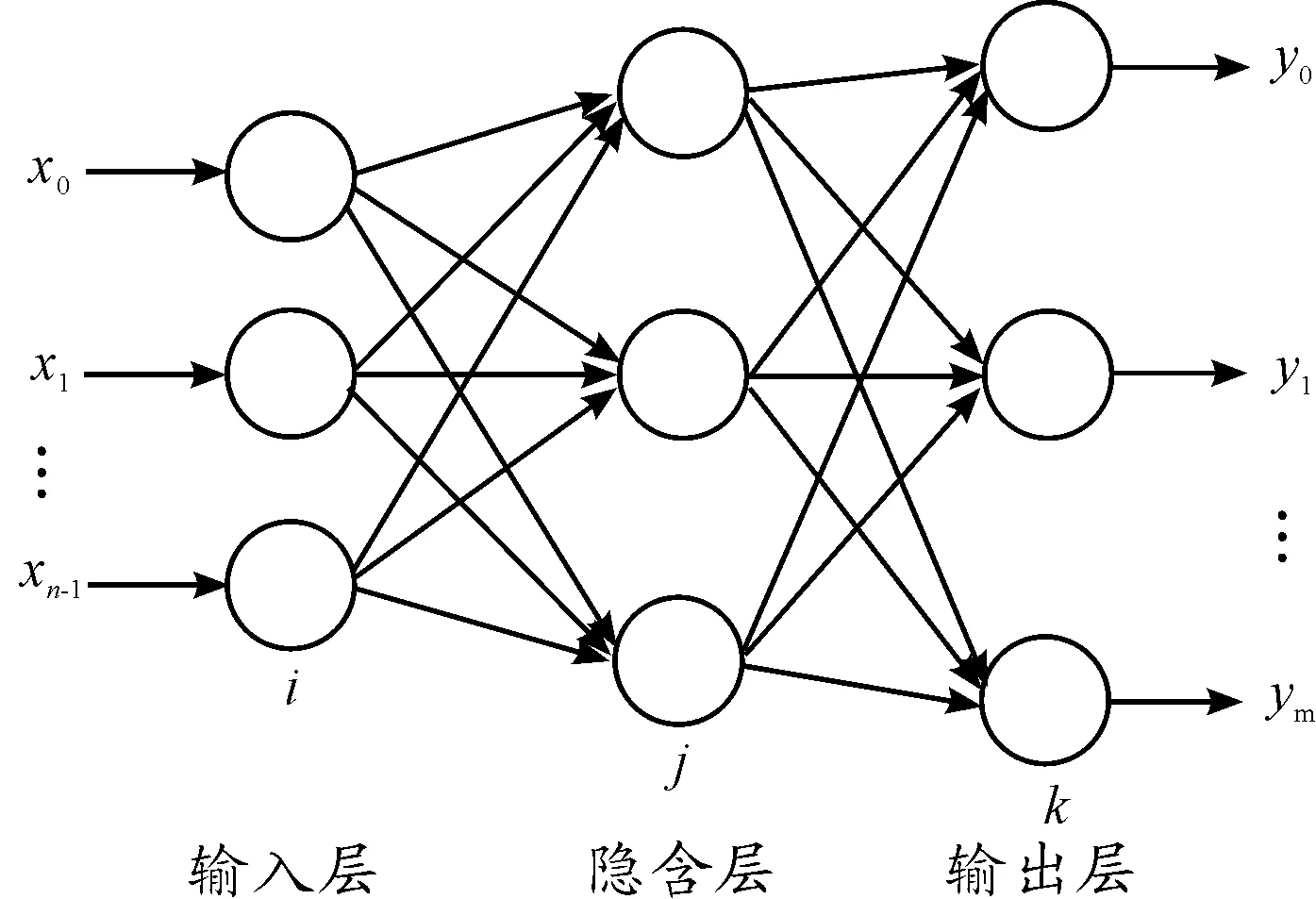

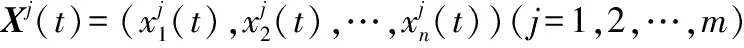

BP神經網絡[5-6]通常由輸入層、隱含層和輸出層組成,層與層之間全互連,每層節點之間不相連,其網絡拓撲結構如圖1所示。

圖1 BP神經網絡結構示意圖

(1)

顯然,它將完成n維空間矢量到m維的映射。其中,激活函數f(x)為單極性Sigmoid函數

(2)

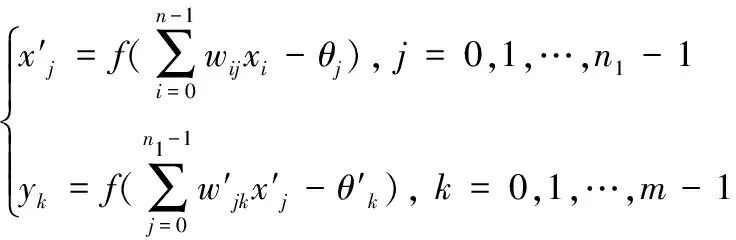

2 RBF神經網絡

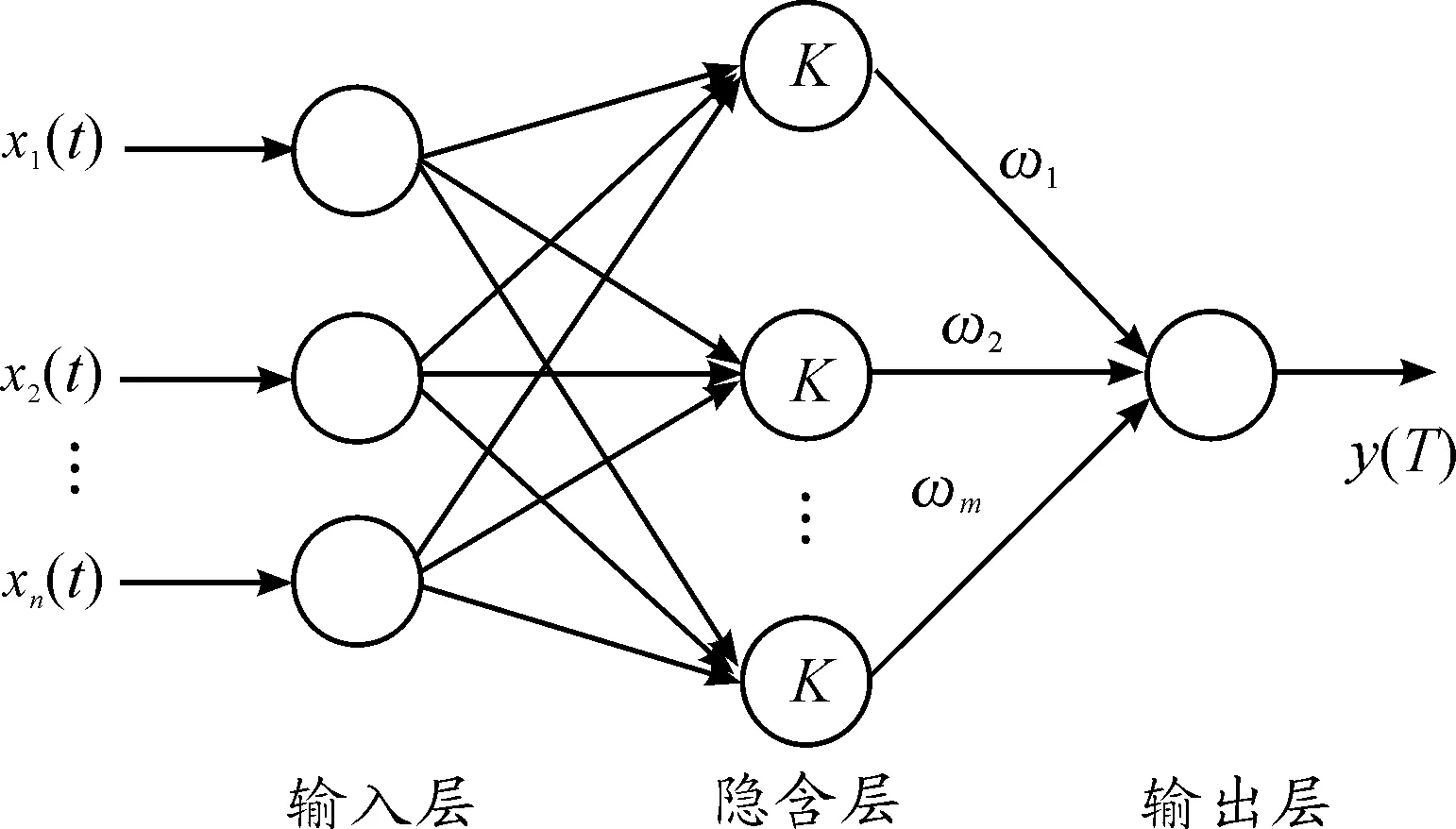

RBF神經網絡[9-10]為一種3層前向結構。輸入層有n個單元;中間徑向基過程神經元隱層有m個單元,單元的變換函數是徑向基核函數;輸出層為線性關系。網絡拓撲結構如圖2所示。

(3)

圖2 徑向基過程神經網絡結構示意圖

3 實驗驗證

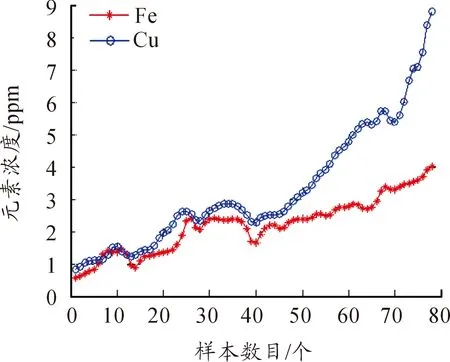

本文選取某型航空發動機為研究對象,該型航空發動機的軸承、齒輪等部位含有Fe、Cu、Al等金屬元素。其中,軸承襯套、軸承保持架等少數部件除了含有Fe元素外,還含有Cu元素。因為靠單一監測Fe元素無法及時準確定位發動機的磨損部位,所以選取Cu元素作為監測預測的金屬元素。某型發動機換完滑油到下一次換滑油期間采樣獲得的滑油光譜數據如圖3。

圖3 某臺發動機的滑油光譜數據

3.1 Cu元素濃度值預測

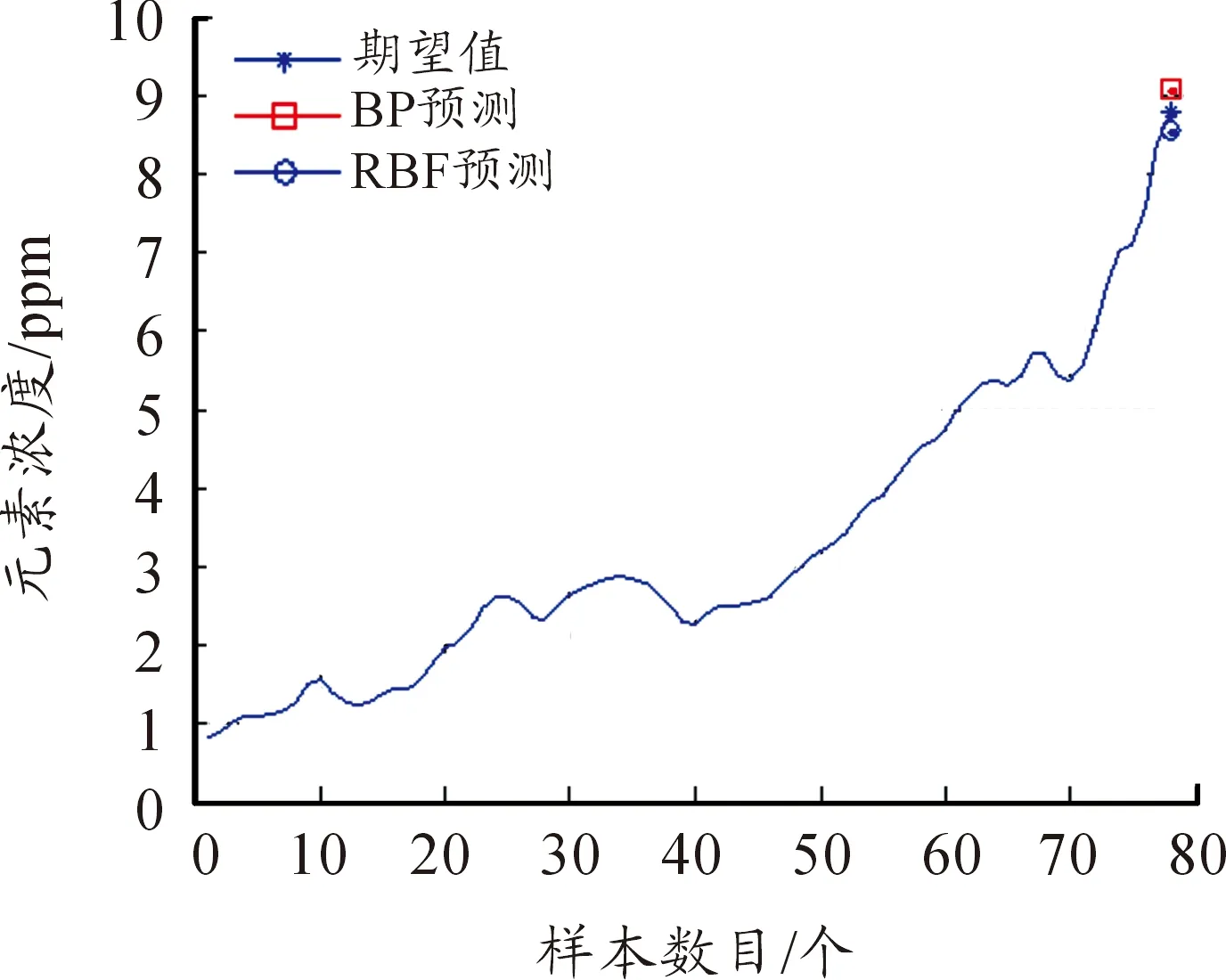

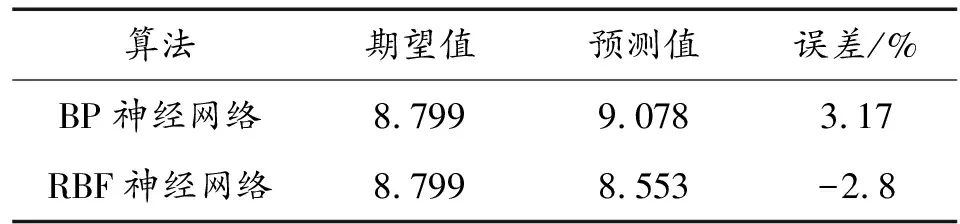

對獲得的78個Cu元素數據進行數據集劃分[9],將78個Cu元素數據序列中的前5個數據作為網絡的輸入,而用第6個數據作為對應網絡的期望輸出,并按照這種方式采用滑動窗口[9]的方法形成其余的網絡輸入和期望輸出,共得到73組輸入輸出樣本,用其中的前72組數據作為訓練數據,第73 組數據作為測試數據。下面分別利用BP神經網絡和RBF神經網絡進行預測,預測結果如表1所示,由表1的數據作出圖4。

由計算結果可以看出:在本算例下RBF神經網絡的預測精度要高于BP神經網絡的預測精度。

圖4 神經網絡預測結果

表1 BP神經網絡和RBF神經網絡預測結果

3.2 不同數據集劃分情況下的預測

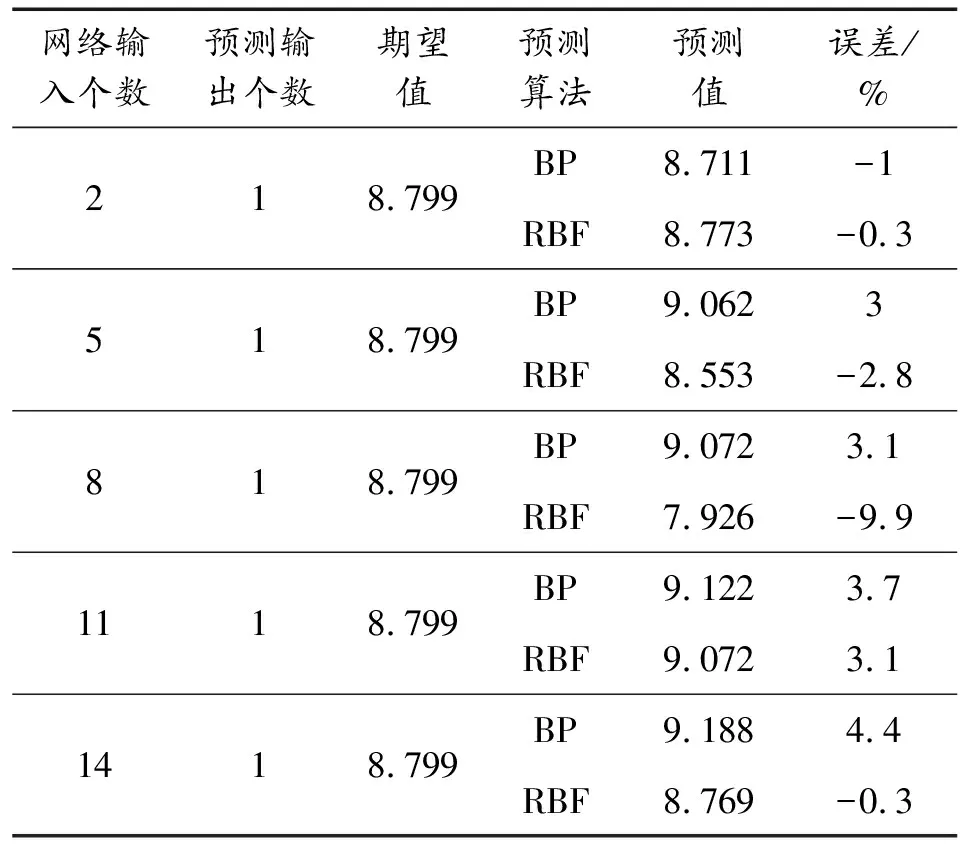

不同的數據集劃分方式產生不同數目的數據樣本。下面研究不同數據集劃分方式下,BP神經網絡和RBF神經網絡的預測情況。分別選取Cu元素數據序列中網絡輸入的數據個數分別為2,5,8,11,14,預測結果如表2所示。

表2 不同數據集劃分情況下BP神經網絡和RBF神經網絡的預測結果

由表2的計算結果可以發現,不同的數據集劃分得到的預測結果不同。在網絡輸入個數由少增多的情況下,BP神經網絡的預測精度逐步降低;RBF神經網絡的預測精度先降低后增加;整體來說,RBF神經網絡的預測精度高于BP神經網絡的預測精度。且BP神經網絡容易陷入局部最優解,而RBF神經網絡則不存在這種情況。

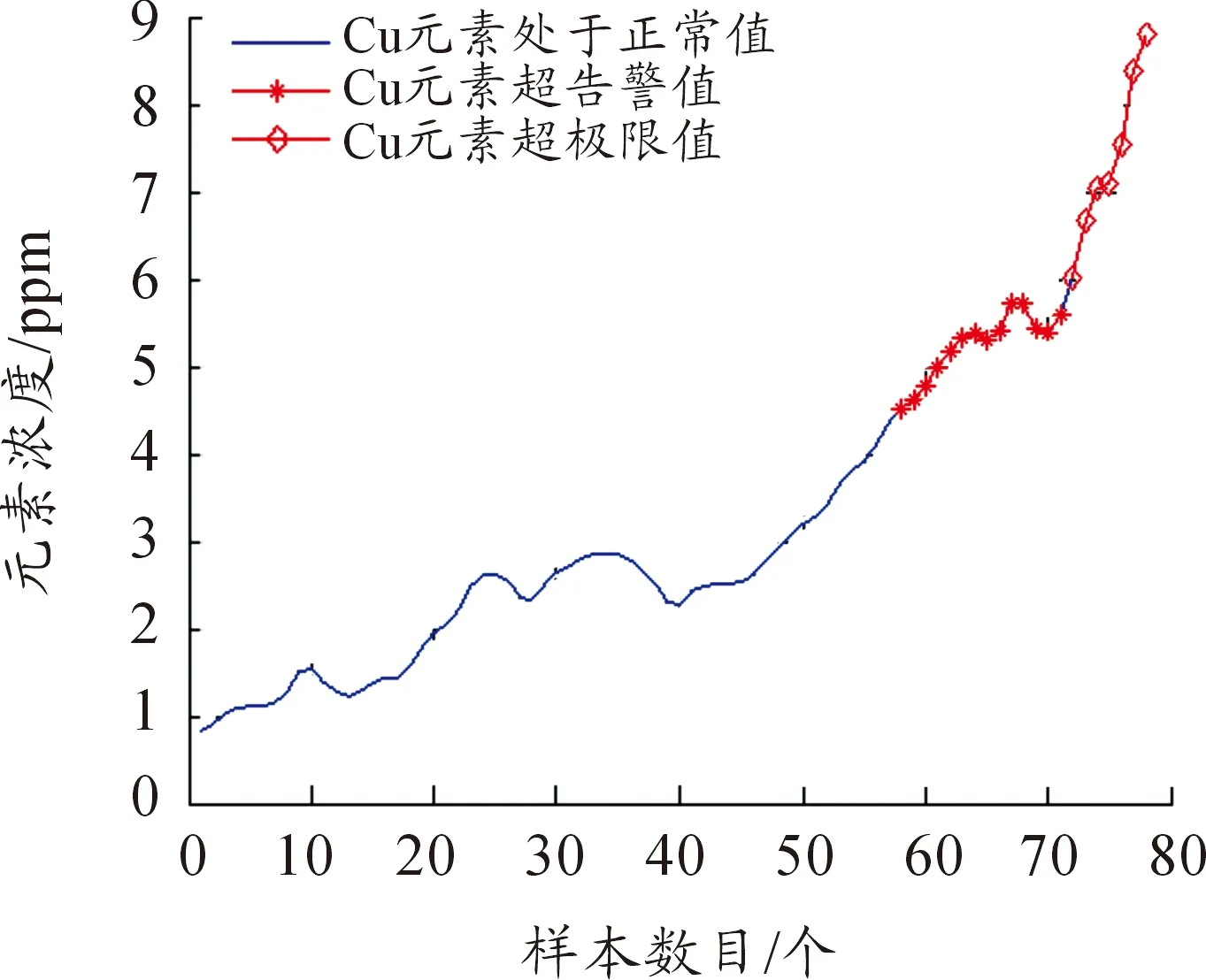

3.3 Cu元素濃度告警

滑油光譜分析一項重要的工作就是根據滑油金屬元素濃度的監控標準,判斷滑油金屬元素濃度是否超標,如果超標,則采取相應的監控措施。對于Cu元素來說,其監控的濃度告警值為4.5 ppm,濃度極限值為6 ppm。對所采集的滑油光譜數據中的Cu元素進行監控分析,監測結果如圖5所示。可以發現,從第58次取樣開始Cu元素超告警值,從第72次取樣開始Cu元素超極限值。

圖5 Cu元素濃度監測結果

對于單一Cu元素濃度超告警值,按式(4)計算其磨損率:

(4)

如果磨損率在正常范圍內,則檢查滑油濾、磁塞、金屬末信號器有無異常;若無異常,則對發動機進行監控使用;如果磨損率同時超過告警值,則認為發動機發生異常磨損,此時發動機需要進行維修。

4 結論

BP神經網絡容易陷入局部最優解,而RBF神經網絡則很好地解決了這一問題;在數據集劃分合理的情況下,RBF神經網絡的預測精度高于BP神經網絡的預測精度。