超聲相控陣檢測技術在焊接質量評判上的應用及思考

張翔龍

(海裝廣州局,云南 昆明 650000)

0 引言

近年來,隨著各型產品設計結構改型優化,工藝中焊縫結構越來越復雜,常規無損檢測方法(如:X射線)逐漸暴露出檢測角度單一、檢測數據不夠精準、檢測效率低等問題[1-2]。因此探索最佳檢測方法及工藝,有效檢測出焊縫中的危害性缺陷成為當務之急。超聲相控陣檢測技術是20世紀90年代出現的超聲檢測技術,該技術通過對換能器陣列不同單元在發射或接收聲波時施加不同的時間延遲規則,實現超聲聲束的移動、偏轉和聚焦等功能。與傳統超聲檢測相比,該技術可不用柵格移動探頭情況下實現整個焊縫及熱影響區快速、多角度、全聚焦成像檢測,極大地提高了檢測效率及缺陷檢出率[3-6]。鑒于該技術的特點及優勢,本文以使用該技術檢測某型產品焊縫質量為例,介紹了超聲相控陣技術在復雜結構焊接焊縫檢測中的典型應用,為該技術在類似產品結構檢測中的推廣應用奠定基礎。

1 超聲相控陣技術簡介

1.1 超聲相控陣原理

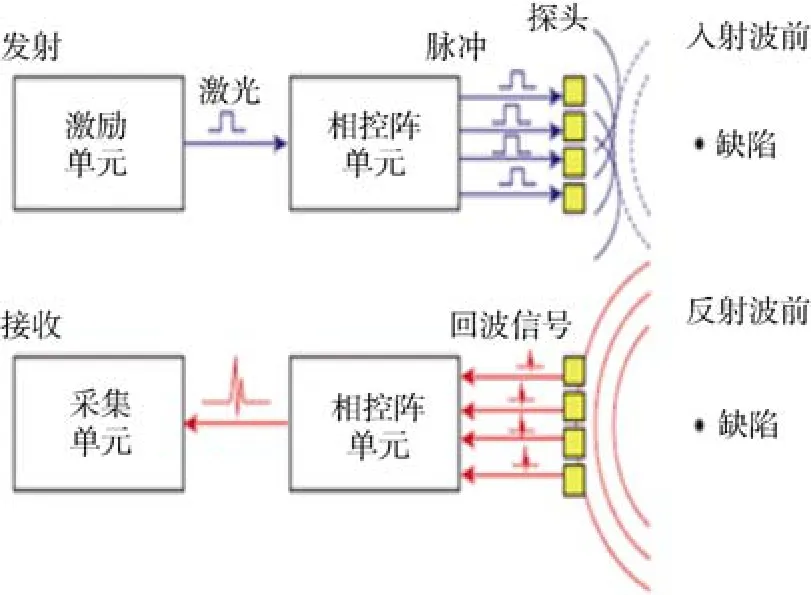

超聲相控陣技術是通過對換能器陣列不同單元在發射或接收聲波時施加不同時間延遲規則,實現超聲聲束移動、偏轉和聚焦等功能的超聲成像檢測技術。相控陣超聲檢測系統主要由換能器陣列和控制單元組成,換能器陣元按照一定的規則進行排列,具有獨立的收/發控制模塊[7]。相控陣超聲發射及信號接收如圖1 所示。

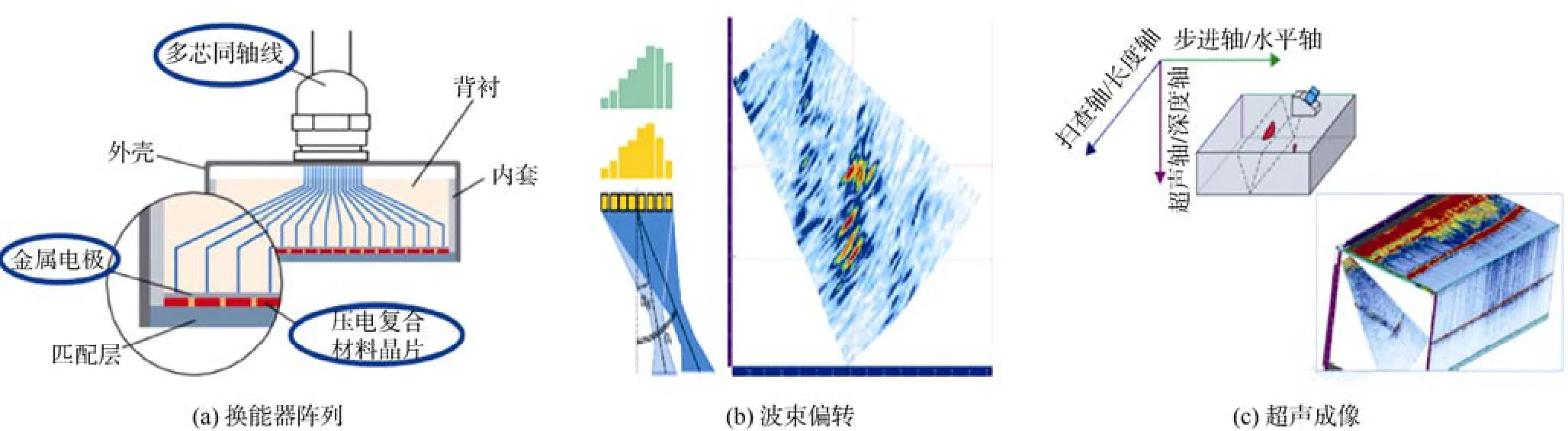

超聲相控陣有別于常規超聲的3個主要方面為:換能器陣列、聚焦法則、超聲成像技術(如圖 2)[8]。當換能器處于發射狀態時,控制單元按照一定的延時規律,控制發射超聲波束的聚焦和指向,主要通過控制換能器各陣元的發射延時時間,實現檢測聲束在一定范圍內的移動、偏轉和聚焦。換能器接收過程同樣遵守上述幾何聚焦延遲規律,與換能器的發射狀態是互逆過程。檢測中,聲束按照一定的規律在介質中進行傳播,當介質中缺陷處聲阻抗發生變化時,會產生一定聲強的反射信號。該點到達換能器陣列中各陣元的路徑不同,從而導致該點處產生的反射信號到達各陣元時間存在一定的差異。各陣元按照設定的延遲量 Δt對回波信號進行延時求和,使來自缺陷的回波信號實現同相,達到增強的目的,實現接收聚焦。

圖1 相控陣檢測原理圖Fig.1 Detection principle diagram of phased array

圖2 換能器陣列、波束偏轉、超聲成像Fig.2 Transducer array,beam deflection,and ultrasound imaging

1.2 超聲相控陣發展及目前評判標準

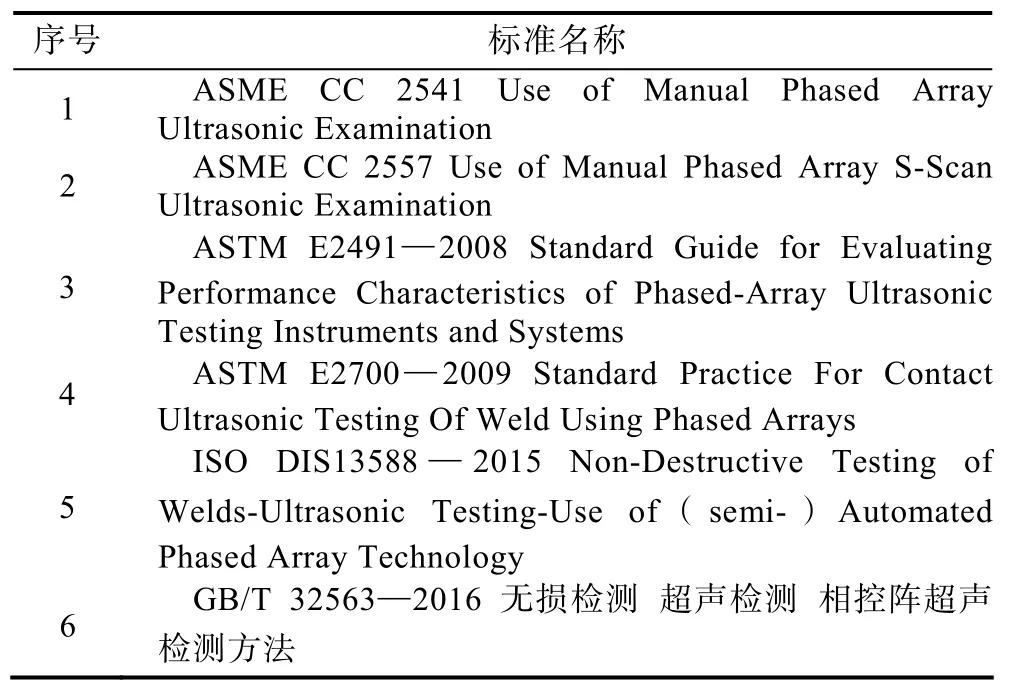

隨著計算機技術的飛速發展,90年代后期小型便攜式超聲相控陣設備研制成功,廣泛應用于航空航天、石化、電力、核工業等領域,如航空航天特種焊縫檢測、飛機機身腐蝕C掃描檢測、化工加氫反應器特殊焊縫及位置檢測、大型渦輪葉片根部裂紋檢測、核容器大厚板異種鋼焊縫檢測、長距離石油天然氣輸送管線對接焊縫檢測等。目前國外已制定了相關的技術標準及應用案例發表(見表 1)。美國機械工程師協會(ASME)標準已將超聲相控陣列入計算機成像技術,對焊縫手工相控陣超聲檢測批準了5個案例[9-10],美國材料與試驗協會(ASTM)E2491及E2700等標準對相控陣技術的原理、工藝等進行了相應規定,并給出了相關應用案例[11-12]。GB/T 32563是國內首部超聲相控陣檢測方法標準,該標準對超聲相控陣檢測方法及工藝設計等進行了規范[13]。

表1 超聲相控陣技術的相關標準Table 1 Relevant standards of ultrasound phased array technology

2 超聲相控陣技術在鋁合金筒體焊縫檢測中的應用

2.1 傳統無損檢測方法存在的不足

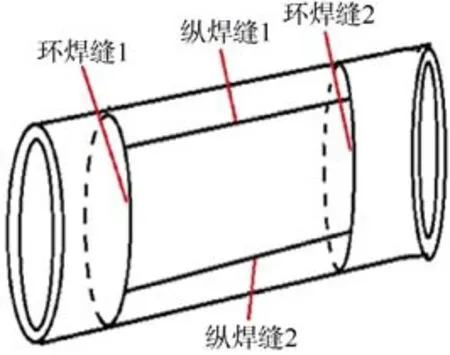

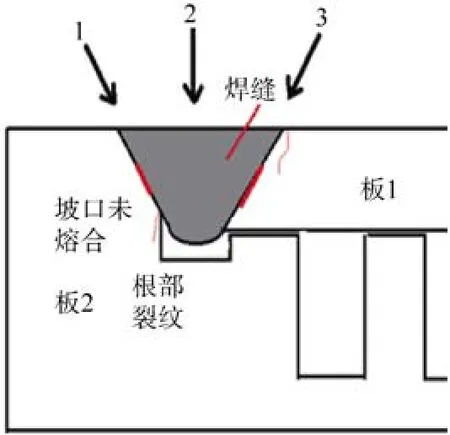

某型產品采用雙層式內附加強筋結構,內外殼體分別為七系及五系鋁合金,在生產過程中需要對異種鋁合金進行環焊及縱焊,焊縫及位置分布見圖3,筒體中檢測難點為環焊縫,環焊縫結構見圖4。

圖3 焊縫位置示意圖Fig.3 Schematic diagram of weld position

圖4 環焊縫結構示意圖Fig.4 Schematic diagram of girth weld structure

對于上述鋁合金筒體焊縫,目前采用的 X射線檢測存在下列問題:

1)縫板壁厚大,導致檢測對比度降低,缺陷走向影響了檢出率,X射線無論從圖4中1-3任意方向透照都很難檢測出坡口處的未熔合缺陷;

2)筒體內壁結構較復雜,背面焊縫形狀不規則,降低了焊縫中小缺陷的檢出率,根部位置缺陷判別極為困難。

若采用常規超聲進行檢測會存在以下問題:

1)常規超聲使用單晶片探頭,入射角度單一,缺陷檢出率較低,若想提高缺陷檢出率,必需增加掃查次數并使用更多角度的探頭,導致檢測效率降低;

2)接觸式常規超聲為非聚焦檢測,對于尺寸較小的缺陷容易漏檢;

3)常規超聲不能成像,由于焊縫結構復雜,背部余高形狀不規則,檢測中各種信號干擾使缺陷判讀較為困難,極易造成缺陷漏判及誤判。

2.2 超聲相控陣技術相比于傳統技術的優勢

相比于傳統技術,超聲相控陣技術的優勢如下。

1)靈活:可實現波束聚焦、偏轉及線性移動,檢測角度較為多樣;

2)準確:使用波束偏轉、聚焦功能提高缺陷檢出率及信噪比,檢測結果更準確;

3)完整:能定制小探頭或自行設計探頭及楔塊,可檢測到常規超聲方法不能或不易檢測到的區域;

4)快速:電子掃描提高檢測效率;

5)易判:多種成像顯示方式,檢測結果更易于判讀;

6)記錄:數據保存后可進行多次檢測數據重復對比,追溯性強。

針對該鋁合金筒體焊縫常規無損檢測方法存在的問題,采用超聲相控陣方法進行檢測可以得到有效解決。

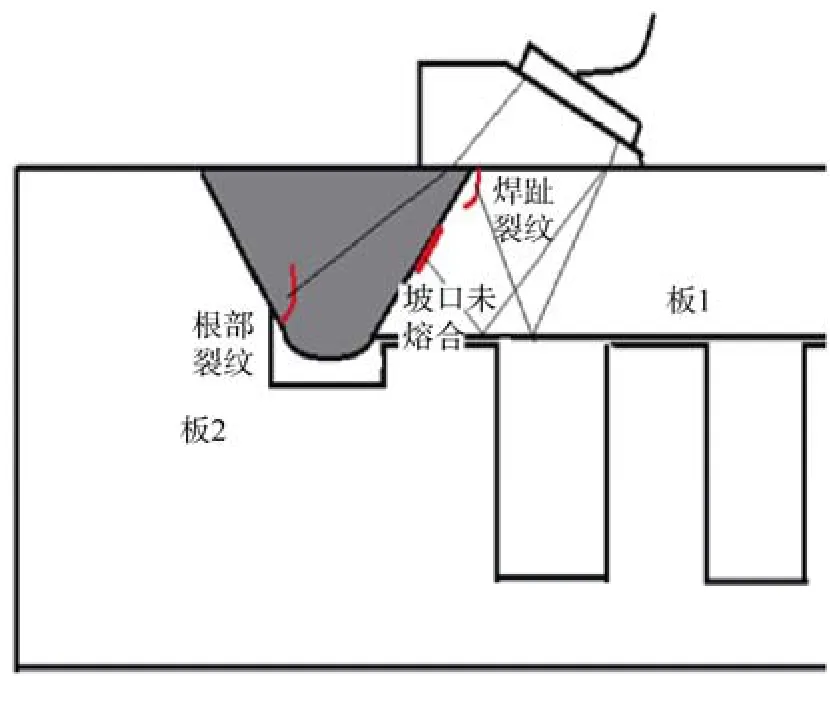

1)超聲相控陣多角度掃查可以有效檢測出兩側坡口位置的未熔合缺陷,當焊縫兩側不等厚時,采用超聲相控陣多角度扇掃可極大提高坡口未熔合及焊縫中各種缺陷的檢出率及檢測效率,如圖5所示;

2)超聲相控陣聚焦功能提高了信噪比,同時也提高了根部及焊趾處微小裂紋的檢出率;

3)超聲相控陣的集成化功能可將焊縫外形內置于軟件中,缺陷判讀時只需關注焊縫及熱影響區域即可,對于其他區域的信號可作為缺陷判別的輔助信號,大大提高了缺陷判別的準確性。

圖5 超聲相控陣角度波束缺陷響應示意圖Fig.5 Schematic diagram of angular beam defect response of ultrasound phased array

2.3 檢測結果比對

此次對該裝備環焊縫焊接質量的檢測參考了ASTM E2700—2009標準相關規定,使用OLYMPUS的OMNISCAN-MX2超聲相控陣儀器,5 MHz 及10 MHz相控陣探頭,折射角55°相控陣楔塊,一次激活 16晶片,采用 40°~70°橫波斜入射,為保證焊縫及熱影響區聲束全覆蓋,使用CIVA仿真軟件進行聲速覆蓋仿真。

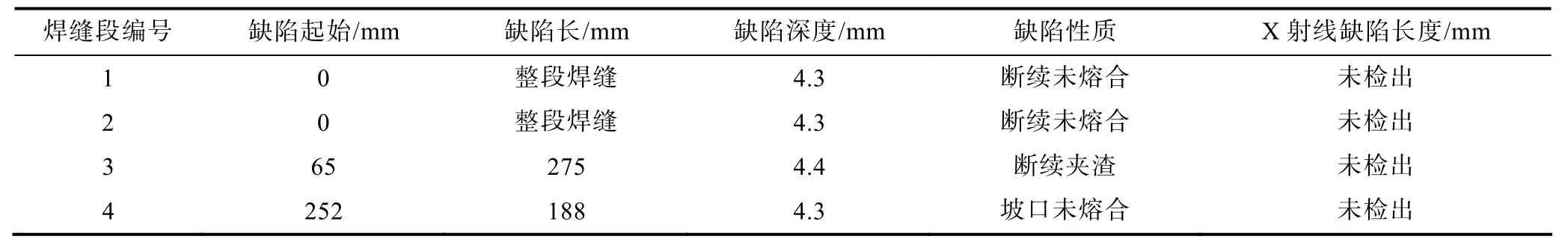

為方便檢測結果對比,分別使用超聲相控陣及X射線方法對鋁合金筒體一條環焊縫進行了檢測,整條環焊縫相控陣檢測數據分為4段,編號為1-4。對應于每段相控陣檢測數據,X射線分4張檢測底片,整條環焊縫檢測結果對比見表2。

由表 2數據對比可知:對于坡口未熔合缺陷,檢測結果與實際缺陷具有較好的一致性;超聲相控陣能夠有效檢測出鋁合金筒體復雜結構焊縫坡口處的未熔合缺陷,且對于焊縫中其它缺陷的檢出率,超聲相控陣檢測方法也遠高于 X射線。

表2 環焊縫超聲相控陣與X射線檢測結果對比匯總Table 2 Comparison and summary of ultrasonic phased array and X-ray detection results of girth weld

3 超聲相控陣檢測目前存在的問題

從以上應用可以看出,超聲相控陣技術對于復雜結構焊縫檢測具有巨大優勢,但受制于該技術發展起步時間晚的因素,在工程應用中還存在以下需解決的問題:

1)針對不同位置焊縫需要制作專用的楔塊、對比試塊及掃查工裝,制作復雜程度高,難度較大;

2)國內現有的GB/T 32563—2016只對檢測方法進行了規范,檢測標準及驗收準則尚未形成標準,缺陷評判只能參考北美技術規范等文件或憑檢測人員經驗判斷,結論權威性和準確性還有待進一步提高;

3)目前各行業檢測數據樣本不足,焊縫缺陷圖譜尚未形成,導致缺陷定性較困難,對焊縫等級評定造成影響;

4)超聲相控陣檢測對人員及技術要求高,普及性及適應性還有待進一步發展。

4 在焊接質量評判應用上的思考

如上文所述,超聲相控陣技術是近年來隨著制造業快速發展而興起的無損檢測新技術,該技術具有常規無損方法無法比擬的諸多優勢,且已在各行業形成眾多成功應用案例。從產品質量評判角度看,可為提出產品研制質量要求和保持批產產品質量穩定發揮巨大作用。但縱觀各類新技術的發展及應用歷程,目前該技術在產品的中應用還有一些亟待解決的實際問題,必須從整個項目策劃的高度和要求,合理合法推動新技術在產品研制生產中的應用,真正使新技術的應用為行業發展盡其所長。

1)要注意普遍運用和個別運用的區別。任何一種檢測手段和方法有其所長,也必有其所短,對于新興檢測手段,一定要從檢測的原理、方式、適用性出發,進行必要性論證,確實需要的選取產品研制或生產過程中合適的時機、樣本開展。既不能以偏概全,把原有的檢驗手段和方式替換為新技術,也不能避而不用,喪失了獲取更精準數據的機會。

2)要避免小批量樣本數據對評判標準產生偏移。目前,對于新技術的運用,諸多領域尚缺乏眾多的樣本數以積累形成標準規范。在這樣的背景下,新技術的應用所得出的結果就成為了小批量樣本數據,在評判標準上大多參照理論設計數值或參考其它類似標準,且受制于相信新技術的慣性思維,容易給檢測結果的評判造成人為偏差。

3)要結合進度經費合理安排新技術應用。新技術的應用固然能提高檢測精度、降低人工成本,但受限于檢測設備的數量、場地以及檢測過程中特殊工裝及輔料成本,難免在實施起來需要耗費大量的時間做準備工作;在未全面普及以前,經費上相對傳統檢測手段也要高出很多。所以,在整個項目中如何既能讓新技術發揮優勢而又不耽誤進度、如何獲取更為精準科學的數據而又不浪費項目資源,這是在策劃之始就應考慮的問題。

5 結束語

本文介紹了超聲相控陣技術的原理和相關標準,通過超聲相控陣和 X射線方法對某型產品鋁合金筒體一條環焊縫的檢測對比,說明了超聲相控陣檢測技術的優勢,并指出目前技術和應用上存在的問題,為超聲相控陣檢測技術的進一步發展提供指導。