壓水堆環形燃料組件研發綜述

馮海寧,趙瑞瑞,王 虹,史寶磊,何曉軍

(1.中核北方核燃料元件有限公司,內蒙古 包頭 104035;2.中國原子能科學研究院,北京 102413)

核燃料元件是反應堆的核心部件,其性能是核電安全性和經濟性最主要影響因素之一。壓水堆核燃料元件根據壓水堆核電站應用需求進行了持續改進,通過加深組件卸料燃耗、延長換料周期來降低電廠運營成本,提高核電經濟性。壓水堆燃料組件的平均設計燃耗從早期的10~15 GWd/tU逐步提高,至今已達到60~70 GWd/tU;換料周期也相應地從12個月延長至現在的18個月或24個月。燃料組件燃耗加深也帶來了裂變氣體釋放量增大、包殼腐蝕和吸氫增加、燃料芯塊腫脹、燃料元件和組件輻照生長加劇等一系列問題。如何解決這些問題,一直是壓水堆燃料元件研究的重要任務。因此,近年來壓水堆燃料元件研究的主要方向為通過設計開發比UO2具有更好輻照性能的燃料、耐腐蝕、耐輻照性能更優的鋯合金包殼材料、高熱工性能的定位格架等途徑,來提升燃料元件整體性能。但總的說來,目前壓水堆燃料元件的設計改進主要以棒狀燃料結構和參數的優化為主,經過近50年的發展與不斷優化,以棒狀燃料為基礎的技術改進對于提升核電經濟性和安全性的潛力已非常有限。因此,近些年來,采用其他幾何結構的燃料元件成為一種新的發展思路。

美國麻省理工學院(MIT)最早提出了輕水堆用環形燃料元件的概念。環形燃料是將二氧化鈾燃料芯塊制成環狀,在芯塊內、外表面加裝包殼管,使得冷卻劑可以從內、外兩個流道同時對元件進行冷卻,如圖1所示。國內外相繼開展了環形燃料應用于壓水堆的研究工作,研究結果表明環形燃料作為一種結構上完全革新的先進燃料元件,可大幅度提高燃料元件的傳熱效率,降低燃料芯塊溫度,顯著提升反應堆的安全性和經濟性[1],已成為壓水堆先進燃料元件的重要發展趨勢之一。

本文綜述了國內外環形燃料的相關研究與分析,重點進行了中核北方壓水堆環形燃料制造技術分析,并對環形燃料的發展進行了展望。

1 壓水堆環形燃料技術優勢

1.1 環形燃料可顯著提升反應堆經濟性

環形燃料可以在保持或增進現有反應堆安全裕度的前提下,大幅提升堆芯輸出功率密度。國內、外研究結果表明,與棒狀燃料相比較,如果在新建百萬千瓦級壓水堆核電廠設計中采用環形燃料,可在維持現有堆芯尺寸的前提下輸出150萬kW的電功率,大大提高核電廠的實際輸出能力;可使用環形燃料對現役壓水堆核電廠進行升級改造:如果不更換主泵、蒸汽發生器等主設備,適當更換堆芯構件、改變電廠運行模式,使用環形燃料可提升10%~25%左右的堆芯輸出功率;如果在停堆大修期間更換部分堆內構件、一回路主泵、蒸汽發生器和穩壓器等必要設備,使用環形燃料堆芯輸出功率可提升30%~50%。因此,若在新建核電廠中直接采用環形燃料,或利用環形燃料對現役核電廠進行升級改造,可以大幅提升反應堆經濟性。

西屋公司采用核電經濟性標準評估方法,綜合考慮核電廠建造、維護、退役、電費和燃料成本等諸多因素,對核電廠采用環形燃料的經濟性進行了評估,評估結果顯示:環形燃料的經濟性主要體現在提高單堆輸出功率而導致的股本回報率增大上,其制造成本增加對電價造成的影響很小。值得注意的是,即便是同等輸出功率的壓水堆核電廠,采用環形燃料也比采用棒狀燃料的經濟性要好,這主要是因為前者的堆芯尺寸要小于后者,相應需要的壓力容器要小、工程造價低,這也是環形燃料經濟性占優的原因之一[1]。

1.2 環形燃料可顯著提升反應堆安全性

環形燃料的安全性在正常運行工況與事故工況下,都要高于現有棒狀燃料,一定程度上提升了壓水堆核電廠的固有安全性。

正常運行工況下,環形元件整體溫度遠低于棒狀元件,如秦山二期100%正常工況運行條件下,棒狀燃料元件熱棒峰值線功率密度約為45 kW/m,芯塊峰值溫度接近2300 ℃,相對應的環形燃料元件熱棒峰值線功率密度為74 kW/m,芯塊峰值溫度為650~700 ℃;如果提升堆芯功率密度50%,棒狀燃料元件熱棒的峰值線功率密度約為67.5 kW/m,芯塊峰值溫度早已超過芯塊熔點溫度,而環形燃料元件熱棒的峰值線功率密度可達到111 kW/m,相對應的芯塊峰值溫度也僅有850 ℃左右,因此環形燃料元件具有更高的熱工安全裕度;環形燃料芯塊的溫度低,裂變氣體釋放量少,壽期末燃料元件內壓會大幅降低;環形燃料組件中的燃料元件和控制棒導向管都要比現有棒狀燃料組件的粗一些,增大了組件的剛度,增強了其流致振動的抵抗能力。

環形燃料芯塊的溫度低,儲能少,在大破口失水事故(LBLOCA)為代表的設計基準事故工況下,環形燃料包殼的峰值溫度遠低于棒狀燃料包殼;在嚴重事故工況下,環形燃料芯塊可以延緩燃料元件包殼失效的進程,為后續的事故緩解和應急響應提供寶貴的時間。

1.3 環形燃料可快速實現工程化應用

壓水堆環形燃料組件的外形幾何尺寸設計可與現有的棒狀燃料組件完全一致,可直接替代現有的燃料組件在壓水堆核電廠中使用,如我國和美國已確定采用13×13型排列的環形燃料組件替代現有17×17型排列的棒狀燃料組件的方案,如圖2所示,韓國采用了12×12型排列的環形燃料組件替代現有16×16型排列的棒狀燃料組件的方案;環形燃料只在結構上進行創新,組件使用材料仍采用成熟的UO2+Zr合金,不涉及新材料研發,可縮短研發周期;環形燃料制造及后處理工藝與現有燃料循環體系完全相容;根據國內外研究結果,至今未發現環形燃料研發存在無法解決的關鍵技術問題。因此,若能持續開展環形燃料研發,可相對快速地實現在壓水堆的工程應用。

圖2 棒狀燃料組件和環形燃料組件截面示意圖Fig.2 Schematics of annular fuel assembly

2 環形燃料的國內外研究現狀

2.1 國外研究現狀

美國是最早提出并開始研究輕水堆環形燃料的國家。從2001年開始,在美國能源部資助下,MIT聯合西屋公司等單位開展了環形燃料研究(NERI項目),內容涉及堆芯物理、熱工水力、安全分析、燃料制造、經濟分析以及堆內輻照試驗等方面,研究結果顯示,在新建壓水堆中采用環形燃料可以提高反應堆功率密度50%,且各項設計指標均滿足現有核電廠安全性要求。2006年,在美國能源部資助下,西屋公司、美國電力研究所和麻省理工學院又開展了一個核能優化(NEPO)項目,主要研究內容是現役核電廠利用環形燃料將反應堆功率密度增加30%或50%的可行性和經濟性,結果顯示,在現役核電廠中使用環形燃料提升功率密度30%~50%可行的,且各項設計指標同樣滿足現役核電廠安全運行要求[1]。

韓國是繼美國之后開展環形燃料研究最為積極和成功的國家。2007年3月,由韓國原子力研究院主持,韓國計算流體工程協會等多家科研機構共同參與的“環形燃料組件結構設計研究”項目正式啟動,并明確提出了項目的工程研究目標:將環形燃料應用于韓國現役OPR-1000反應堆中,以提升功率密度20%。該項目研究主要內容包括OPR-1000核電廠堆芯設計、環形芯塊制造、內外包殼制備、堆內輻照試驗、熱工水力設計及試驗、燃料件及相關組件機械設計和驗證試驗,至2015年5月,已經完成了環形燃料堆芯和組件的初步設計,制造出了全尺寸環形燃料原型組件,并完成了相應的機械和熱工水力性能驗證試驗,第2期堆內輻照試驗(平均燃耗30 GWd/tU)也已經結束。研究結果顯示,現役OPR-1000核電廠采用環形燃料提升核電廠反應堆功率密度20%在工程上是完全可行的[2]。

2.2 國內研究現狀

國內中國核工業集團有限公司(簡稱“中核集團”)自2008年起啟動環形燃料研發,由中國原子能科學研究院(簡稱“原子能院”)負責燃料設計與驗證研究,中核北方核燃料元件有限公司(簡稱“中核北方”)負責燃料制造技術研究。2008年,原子能院跟蹤與分析了國際環形燃料的研究進展;“十一五”期間,開展了環形燃料元件基礎研究,從堆芯物理、燃料性能、熱工水力、核電廠安全、經濟性以及燃料制造等方面論證了壓水堆核電廠使用環形燃料的可行性[3];2014年起,進入環形燃料關鍵技術研究階段,開展了堆芯設計研究、燃料元件設計及試驗驗證、安全性能研究與堆內輻照性能研究,目前環形燃料基本完成了專用設計軟件開發、組件結構設計和制造工藝等關鍵技術研究:自主開發了堆芯和組件設計軟件,完成了環形燃料元件零功率物理試驗;初步完成了堆芯、組件設計以及部分關鍵熱工水力試驗,包括組件整體力學性能試驗、水力沖刷試驗等;研制出全尺寸壓水堆環形燃料組件試驗件,打通了關鍵制造工藝環節,研制了組件組裝等專用工藝裝備;初步建立了嚴重事故分析方法;小組件進入49-2堆開始輻照考驗,已累計考驗6個輻照周期。整體研發工作進入先導組件入堆前的關鍵技術攻關階段。

3 中核北方壓水堆環形燃料制造技術分析

3.1 中核北方燃料制造技術能力概述

中核北方從20世紀50年代起,系統開展了各類生產堆、研究實驗堆、動力堆核燃料元件制造技術的研究,并逐步建立了完整配套的核燃料研發體系和技術裝備能力,為各種反應堆研制和生產了不同類型的燃料元件,自主研制了高通量工程實驗堆、中國先進研究堆、微堆等燃料元件,實現了CANDU-6、AFA-3 G、AP1000、高溫氣冷堆等燃料元件的生產,制造技術與產品質量達到國際先進水平。

中核北方經過長期核燃料元件制造技術國產化與自主創新的科研和生產實踐,掌握了鈾化工、鈾冶金、機械加工等方面的一系列關鍵技術,這些技術成功應用于各種燃料元件的制造;并在芯體材料制備、芯體加工成型、零部件加工、燃料棒和組件制造以及理化檢測等方面具備了先進的裝備能力。為了提高企業研發能力,發揮專業技術力量和現有裝備等資源,中核北方建立了國家級企業技術中心、中核集團特種材料研究與應用開發重點實驗室、國防科技工業企業技術中心、內蒙古自治區企業技術中心、內蒙古自治區核燃料元件企業重點實驗室等研發平臺。各級各類研發平臺在一定范圍內發揮了科技創新示范與驅動作用,為持續進行研究開發與技術成果轉化,形成企業核心自主知識產權創造了有利條件。

燃料元件制造是實現設計的過程。環形燃料采用革新的結構設計,對其制造技術提出了新的要求,因此,中核北方公司充分利用現有的核燃料元件制造技術基礎,全面開展自主創新,根據設計技術要求,開展了環形燃料制造工藝流程設計、工藝參數確定、關鍵專用工藝裝備研制與試驗件研制工作。雖然為了直接替代現有的燃料組件在壓水堆核電廠中使用,壓水堆環形燃料組件整體外形尺寸設計與傳統棒狀17×17壓水堆燃料組件保持一致,但13×13型排列的結構決定了其芯塊、燃料棒、定位格架、導向管部件、管座等關鍵部件、骨架及組件整體均具有獨特的結構與細節尺寸設計,與傳統棒狀17×17壓水堆燃料組件存在較大差異,必須通過工藝與裝備的研發與試驗件的研制,實現組件制造與設計之間的迭代反饋,考慮組件設計方案的制造工藝可實現性與不同設計方案的選型,最終完成設計定型與制造工藝定型。

3.2 芯塊制造技術分析

芯體研發是壓水堆核燃料技術研發的重點方向。中核北方開展了改進型二氧化鈾陶瓷芯塊,如大晶粒二氧化鈾芯塊、中孔芯塊、添加氧化鈹的高熱導二氧化鈾芯塊、含釓二氧化鈾芯塊、一體化可燃毒物(IFBA)芯塊等,全陶瓷微封裝燃料(FCM)芯塊,U3Si2和UN等非氧化物陶瓷芯塊,U-Mo合金等金屬燃料芯塊的研制;掌握了芯塊制備相關粉末制備、混料、壓制成型、高溫燒結、金屬芯體熔鑄成型及熱處理等關鍵技術。環形燃料芯塊仍采用二氧化鈾材料,但芯塊尺寸結構產生革新性變化,薄壁芯塊內外徑尺寸精度技術要求非常高,其外徑為φ13.6 mm,壁厚僅為2 mm,高度為13 mm,如圖3所示,與傳統柱狀二氧化鈾芯塊比較,容易出現尺寸精度超差、芯塊中部收腰、裂紋、掉角等缺陷,制造難度加大。對于二氧化鈾陶瓷材料薄壁芯塊制備,需在粉末制備、成型模具設計、成型工藝、燒結工藝、磨削工藝等各個工藝環節開展系統研究。根據芯塊設計尺寸,開展成型與燒結試驗,摸索芯塊內外徑收縮比,設計確定成型模具尺寸;通過調整成型壓力、升壓速率、保壓時間等關鍵工藝參數,保證芯塊成型質量。研究燒結工藝對芯塊尺寸、微觀形貌等性能的影響規律,并開展芯塊內圓與外圓磨削工藝匹配性研究,實現環形薄壁芯塊內外徑尺寸精度控制,研制出符合設計技術指標要求的芯塊。為了滿足批量化制備需求,環形芯塊的制備還需開展多批次的制備工藝串聯與驗證試驗,選擇最優化的工藝方案組合,才能確保工藝的穩定性。

圖3 環形二氧化鈾芯塊Fig.3 UO2 annular pellet

3.3 燃料棒焊接組裝技術分析

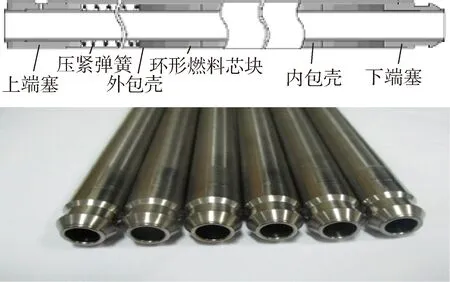

燃料棒是燃料組件的核心部件,包殼管與端塞通過焊接實現連接并對芯塊進行密封,其焊接質量是組件制造關注的重點。中核北方積累了豐富的鋯合金燃料棒電子束焊、TIG焊接、壓力電阻焊的焊接技術經驗,進行了工藝研究與設備工裝研制,應用于重水堆鈷調節棒組件、AP1000燃料組件與AFA-3 G燃料組件等組件制造。環形燃料棒為雙包殼結構形式,需實現內包殼、外包殼與上、下端塞的環縫焊接與上端塞堵孔焊接,其結構如圖4所示。其中,內包殼與上、下端塞的焊接設計了不同的焊接結構,包括端面環縫焊接、柱面環縫焊接的結構形式,環形燃料棒采用TIG焊接方式。因此,針對不同的焊焊接結構設計,研制專用焊接工裝,包括特殊結構的焊槍、焊接工裝夾具,設計焊接工裝與燃料棒的相對運動方式;并通過開展工藝試驗,結合鋯合金材料焊接性能,確定焊接工藝參數,保證焊縫尺寸、力學性能、表面狀態等焊接質量滿足技術要求。

圖4 環形燃料棒結構圖Fig.4 Annular fuel rod structure

環形芯塊裝管工藝也是環形燃料棒制造過程中需突破的關鍵技術之一。環形包殼管長度約為3.8 m,包殼管自身撓度與芯塊與內外包殼的尺寸公差使得裝管間隙較小,并且必須保證在裝管過程中避免對環形芯塊的損傷,因此,要實現雙包殼環形芯塊的裝管難度較大。在環形芯塊裝管過程中,需與焊接工序相配合,科學設計裝管流程與順序,并設計研制專用裝管工裝,探索采用不同角度的裝管方式,保證裝管過程中芯塊不產生損傷。

3.4 定位格架制造技術分析

中核北方前期開展了壓水堆燃料組件定位格架不同材料(Zirlo合金、Zr-4合金、Inconnel合金等)條帶的沖制、清洗、熱處理、電鍍等工藝研究與不同結構尺寸設計的格架條帶模具的自主研發,并進行了電子束焊接技術、激光焊接技術等格架焊接組裝技術的工藝開發與優化。環形燃料組件定位格架設計目前有兩種方案,一種為 柵元型、一種為條帶型。

柵元型定位格架由柵元與外條帶組裝焊接而成;條帶型定位格架由內條帶、外條帶、支撐架插接組裝焊接而成。定位格架是燃料組件關鍵結構部件,對外形輪廓、剛凸等尺寸精度、性能設計要求高,制造過程包括柵元、條帶、支撐架沖制、熱處理、組裝、焊接多道工序,每道工序對定位格架產品的尺寸、性能等技術指標影響較大,需通過產品試制、數據分析、工藝及工裝調整才能研制出符合設計要求的定位格架。

柵元、條帶、支撐架沖制需針對產品結構與尺寸設計,結合鋯合金材料性能,進行沖制模具設計加工,并開展大量沖制試驗,確定模具設計結構,關鍵成型結構尺寸、沖制壓力、保壓時間等關鍵工藝參數,解決沖制過程中出現的尺寸精度達不到要求、沖制裂紋等問題。

定位格架組裝焊接需保證柵元、條帶、支撐架各部件組裝位置尺寸精度,并在數百個焊點焊接后保證定位格架整體尺寸精度,因此,需設計加工專用焊接電極、組裝工裝,開展大量焊接工藝試驗,確定焊接順序、焊接電流等關鍵焊接工藝參數,解決焊接過程中出現的焊接變形、焊接缺陷、尺寸控制等問題。

3.5 管座制造技術分析

壓水堆燃料組件管座的傳統制造技術為分體機械加工-焊接組裝或整體機械加工的方式;中核北方在掌握傳統機械加工工藝的基礎上,具備了三代壓水堆核電燃料組件精密鑄造批量化生產和研制大型先進壓水堆組件管座的技術能力。中核北方在環形燃料管座的研制過程中,以機械加工工藝為主要工藝路線,并同步開展了精密鑄造技術的研究。環形燃料管座下管座存在較多機械加工難度大的尺寸特征設計,如下管座上端面分布的小圓孔與小方孔,孔徑較小,長徑比較大,常規加工刀具磨損嚴重,因此,需通過工藝選擇切削速度、進給量等關鍵加工工藝參數,設計加工特殊尺寸成形刀具,保證管座加工尺寸精度。下管座防異物網密布邊長為2 mm的方孔,傳統的加工方法加工難度大。通過開展電化學切割工藝研究,保證防異物網方孔尺寸控制與防異物網整體強度。

3.6 導向管部件制造技術分析

AFA-3 G燃料組件導向管部件由帶緩沖段的變徑導向管與導向管端塞直接通過環縫焊接連接。AP1000燃料組件采用導向管采用管中管設計。環形燃料導向管部件采用管中管設計,需實現導向管與導向管端塞、緩沖管與緩沖管端塞的焊接及導向管與緩沖管的脹接。由于導向管與緩沖管較傳統棒狀燃料組件管徑變粗,因此需設計加工焊接工裝夾具與脹接工裝,根據管壁厚度與鋯合金材料性能,開展焊接工藝試驗與脹接工藝試驗,確定焊接電流等焊接工藝參數與脹接力、脹接桿行程等脹接工藝參數,保證焊接力學性能等焊接質量與脹接頭尺寸、形狀與力學性能等設計要求。

3.7 骨架組裝技術分析

骨架組裝是壓水堆燃料組件制造過程中的重要工序。AFA-3 G燃料組件與AP1000燃料組件分別采用點焊焊接技術與脹接技術實現骨架組裝。點焊組裝即通過格架與導向管之間壓力電阻點焊形成不可拆卸的焊接接頭實現骨架組裝;脹接技術通過使格架套管與導向管之間脹接產生變形實現骨架組裝。環形燃料采用13×13型排布設計,骨架外形如圖5所示。采用點焊組裝。骨架中導向管數量由傳統17×17棒狀燃料組件24根設計變更為8根,數量減少,管徑變粗,定位格架與導向管部件的焊接位置、焊接管壁厚度等設計均與棒狀燃料存在很大的差異,因此,傳統棒狀燃料組件骨架組裝裝置已不能適用于環形燃料組件骨架組裝,需設計研制環形燃料組件骨架組裝專用工裝。為了使定位格架與導向管焊點表面質量、焊點尺寸、焊點結合力等達到設計技術指標要求,設計不同焊接電極尺寸、形狀、焊接支撐桿尺寸,并針對定位格架柵元壁厚與導向管壁厚尺寸與鋯合金材料性能,開展不同焊接電流、焊接壓力等參數的工藝試驗,摸索焊接參數對焊點質量的影響規律,從而確定關鍵工裝的結構尺寸設計與焊接工藝參數。

圖5 環形燃料組件骨架Fig.5 Annular fuel assembly skeleton

3.8 組件組裝技術分析

壓水堆環形燃料組件外形燃料棒直徑變粗、燃料棒結構為雙包殼形式,其外形如圖6所示,仍需設計研制環形燃料組件組裝裝置來實現組件組裝過程的精確控制。推棒或拉棒組裝方式的選擇、單根或多根燃料棒組合組裝順序的選擇、推棒力/拉棒力、速度等關鍵參數的選擇、套管與導向管脹接工裝的尺寸與外形設計、脹接力的選擇等均對組件組裝后力學性能、外形尺寸、表面質量等產生重大影響。因此,組裝裝置技術方案需經過反復論證、分析與計算,經過試驗件的工藝試驗,確定合適的工藝參數。

圖6 環形燃料組件Fig.6 Annular fuel assembly

4 結論

環形燃料作為一種結構革新的燃料元件,在經濟性與安全性上的顯著優勢已使其成為壓水堆先進燃料組件的發展方向之一。為滿足核電運行對高性能燃料元件的應用需求,中核北方在核燃料元件制造技術方面持續開展的技術提升與創新將引領核燃料制造技術的進一步發展。在現有研究基礎上持續開展環形燃料研發,建立環形燃料組件制造技術研發體系,形成獨立的自主知識產權,對于提升我國核燃料自主創新、核電自主化和核電產業發展能力具有重要意義。