一種乏燃料轉運容器屏蔽層澆鑄方案

褚長海

(上海阿波羅機械股份有限公司,上海 201499)

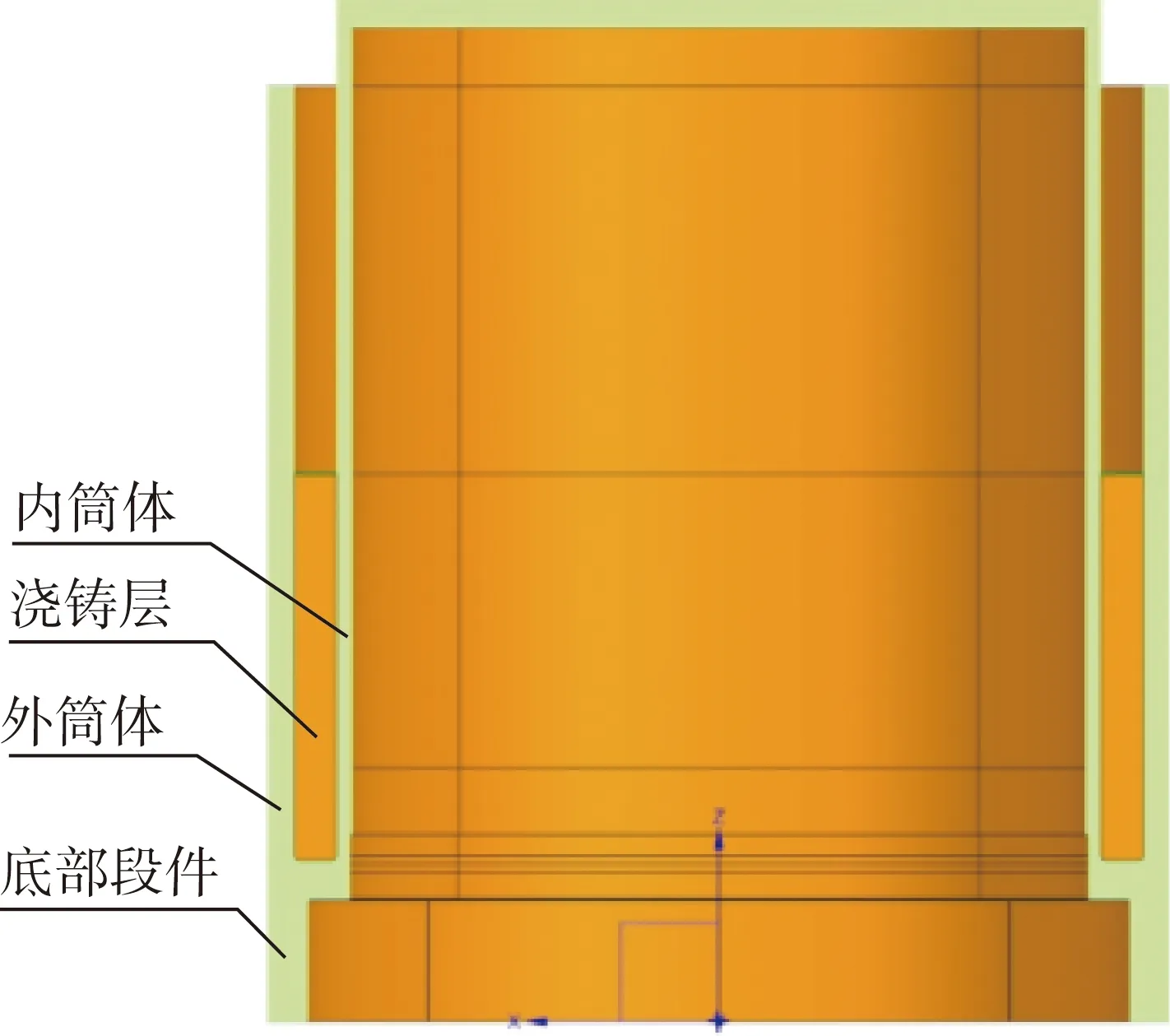

乏燃料轉運容器用于安全運輸乏燃料組件。主要由容器內筒體、外筒體、上法蘭、下法蘭等組成,主材為奧氏體不銹鋼。容器本體通過內筒體、外筒體,底部鍛件和頂部鍛件,形成一個環形腔體,腔體內澆鑄屏蔽材料,以實現對乏燃料的γ射線屏蔽功能。容器簡圖如圖1所示。

圖1 容器簡圖Fig.1 Vessel sketch

在最終確定澆鑄工藝方案前,我們試驗了多種解決方案,有些方案內筒體和外筒的溫度梯度較高,有些方案的屏蔽層缺陷率較高,屏蔽體的補縮效果較差,同時冷卻的過程中產生的水汽會影響加熱效果,不便于澆鑄冒口的操作和觀測。為保證產品澆鑄一次成功,吸取國內、外成功的經驗案例,總結澆鑄試驗件的經驗,通過試驗件總結得出對于產品澆鑄過程適用的數據,對澆鑄方案進行各方綜合評估,確定產品的最終澆鑄工藝方案,以確保乏燃料轉運容器澆鑄的一次滿足要求。經過反復試驗,最終本文方案為較優的解決方案。

1 屏蔽層澆鑄

1.1 容器和澆鑄層結構1.2 澆鑄過程

屏蔽材料介質易氧化,熱態和冷態的下的密度差,在澆鑄過程中除易產生氣孔、澆鑄時噴射在內外筒體上的氧化物,還有因冷卻收縮產生的空隙。澆鑄過程中,熔融狀態的屏蔽體從底部鍛件向上逐漸填滿容器腔體,屏蔽流體需提前加熱至熔融狀態通過澆鑄管道伸進腔體底部。過程通過對溫度的精細化控制,降低屏蔽體與容器本體的溫度梯度和熱沖擊,對容器行預熱,然后通過逐層冷卻的方式來避免屏蔽層出現溫度快速變化和屏蔽材料介質特性而產生的氣孔、盡量將間隙降低到最小。

2 工藝

2.1 工藝方案

加熱系統,實現對內、外筒體及澆鑄腔體加熱,達到澆鑄工藝方案中溫度的要求。

冷卻系統,實現對容器本體和屏蔽體層的逐層冷卻,使下部屏蔽體液逐漸冷卻,上部液態屏蔽體液及時向下補縮,保證屏蔽體層的質量。

屏蔽體熔化加熱系統是實現對屏蔽體塊的熔化和保證工藝要求的灌裝溫度,吸屏蔽體泵及管道系統是實現屏蔽體液一次性灌入澆鑄腔內。

溫度測量系統是通過布置在容器各部位的熱電偶,實現對加熱系統的溫度測量、記錄和控制,滿足澆鑄工藝中對溫度的要求。

排煙除塵系統是將屏蔽體熔化、加熱過程產生的屏蔽體煙及有害氣體吸收凈化。

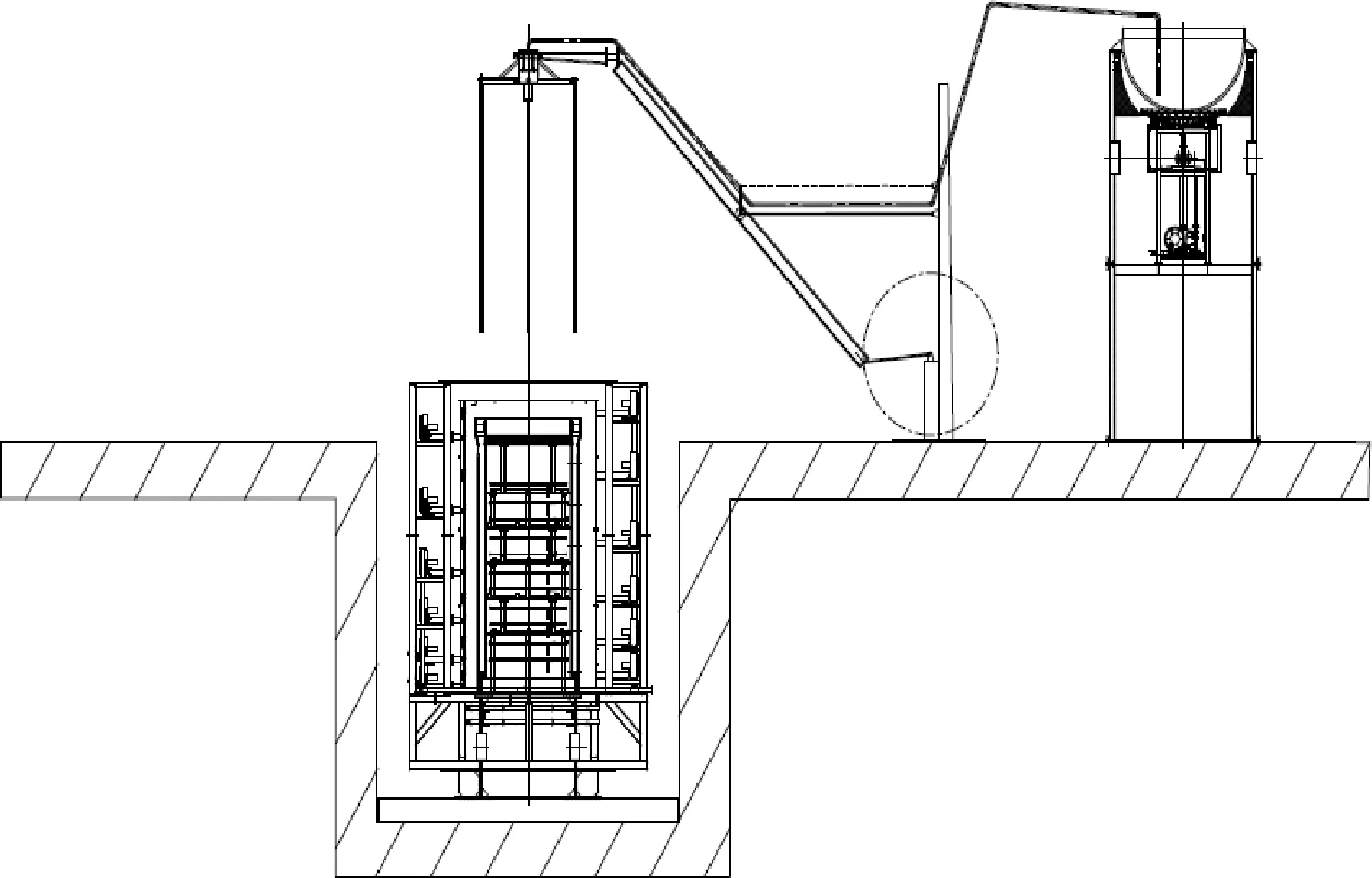

輔助系統是保證澆鑄系統設備各項功能的實現。布置簡圖如圖2所示。

圖2 澆鑄布置簡圖Fig.2 Casting layout Sketch

澆鑄采用天然氣紅外加熱熔化屏蔽體,液態屏蔽體由屏蔽體泵從熔屏蔽體爐底部通過進料管道導入澆鑄口的澆鑄杯中,澆鑄口延伸到澆鑄腔體底部,距離腔體底面200 mm。外部繼續加熱保溫,澆鑄時,加熱全部停止。當液位達到300~400 mm時,開啟冷卻管;冷卻系統隨著屏蔽體液的升高而逐層開啟,保證冷卻系統逐層冷卻但不超過屏蔽體液高度,從而達到屏蔽體液凝固要求。

2.2 澆鑄前的安裝準備工作

對屏蔽體的表面逐塊檢查清潔度,不得有灰塵、泥土、油污等污物。若屏蔽體表面存在污物,應用壓縮空氣或者氮氣進行吹掃。若屏蔽體錠表面存有油污,則用丙酮擦洗。保證屏蔽體錠表面干燥無水汽。安裝設備和支撐,安裝熱電偶固定裝置。熔爐裝置如圖3所示。

圖3 屏蔽體熔爐裝置圖Fig.3 Shield Melting pot

筒體內部采用工裝支撐板,對內筒體既起到支撐作用,同時也可以增強冷卻效果,減少溫度的過快上升產生的熱沖擊。

內部支撐工裝與冷卻水管按一定的間距布置,同外部的熱電偶形成對應關系,可實現設備長度方向上的溫度精準控制。

容器安裝就位,安裝熱電偶,安裝加熱系統。連接相關的管線及水、電、氣管線,并進行相應調試。安裝固定熱電偶時,在每一路熱電偶的兩端用金屬標牌標記,熱電偶的補償導線兩端使用紙質標號牌。標號牌的標號按內外筒體熱電偶展開圖中的對應標號制作,標號牌應牢固可靠,不允許脫落。每一路熱電偶上都多處標記。

安裝完成后,統一將熱電偶、加熱片連接線接入DCS控制柜和電加熱片控制柜,接線后對各個線路進行調試,保證每個線路均聯通無故障。

澆鑄管道上面布置加熱裝置,能夠對澆鑄管道單獨加熱,保證加熱溫度在,達到溫度后,持續保溫,待所有設備的溫度均達到澆鑄要求時,開始澆鑄。

在對容器進行加熱時,開啟通風系統,供氧助燃。

屏蔽體液溫度滿足要求,容器外壁各點溫度滿足要求,澆鑄管道的溫度滿足要求。

管路提升系統已經與屏蔽材料液體泵和澆鑄口連接完成。

加熱系統以及管路提升系統、冷卻系統、通風系統、回水系統檢查正常。起吊澆鑄管道用行車準備就位。

2.3 澆鑄

當上述條件均滿足時,開始澆鑄。

打開管道閥門和吸屏蔽體泵電源,將屏蔽材料液體通過管道導入澆鑄杯內,由澆鑄杯向澆鑄腔體灌入屏蔽材料,記錄灌裝溫度和時間。

管路系統采用不銹鋼管和活節連接。行車的吊鏈套提升裝置行架上,待屏蔽體液澆鑄量達到澆鑄口底端時,行車開始起吊澆鑄管道,連同澆鑄口一起向上提起。此時,澆鑄人員需要注意澆鑄口,防止其出現劇烈竄動,提升緩慢而均勻,盡量避免急突然停止、突然啟動現象。觀察屏蔽體鍋內的液面變化和冒口處屏蔽體液升高,等冒口處的屏蔽體接近指定標線時,關閉吸屏蔽體泵電源,關閉閥門。加熱器抬升至冒口上端,開啟最下面兩側加熱模塊,對冒口實行保溫,使屏蔽體液進一步補縮。

澆鑄過程中,澆鑄人員在冒口處觀察,屏蔽體液高度,確保提升澆鑄口時,澆鑄口底端在靠近液面或者剛進入液面下。

澆鑄完成后,移開澆鑄口,拆卸澆鑄管道。

澆鑄材料保溫數小時后,內部加熱關閉,外部加熱系統提升,并在底部開啟冷卻,依次類推,由下至上逐漸關閉內部加熱,并在外部繼續在同等高度位置進行冷卻。當接近頂部冒口時外部加熱保持繼續加熱,保證屏蔽層有足夠的補縮,整個過程需緩慢進行,溫度的變化不應超過設定值,溫度的變化應緩慢平穩,避免升溫或降溫速率過大,整個過程需耗時十幾個小時。加熱和冷卻過程如圖4所示。

圖4 加熱冷卻過程圖Fig.4 Heating and cooling process

2.4 澆鑄后的控制

監控外筒體內、外表面溫度,確保外筒體上部溫度不得低于下部溫度,溫差不低于設定值,否則應開啟對應區域的外部加熱系統。

提升高于冒口高度的外部加熱環可逐層向下關閉。隨時觀察冒口處屏蔽材料的狀態,保證其始終處于熔融狀態。根據現場溫度變化情況,可適當調整冷卻水的流量和時間。我們選用特殊的噴頭,噴頭經過試驗,噴射角度和噴射高度均經過試驗,符合預設尺寸。全程的冷卻水量要求上層冷卻水管的流量比下層流量略低,通過流量和時間控制不同高度位置的溫度梯度。整個過程通過熱電偶反饋的數值進行調整來對實時的溫度進行調整和控制。

待容器徹底冷卻到室溫后,按要求標記位置,測量內外筒體的尺寸、橢圓度并記錄。

3 結果與討論

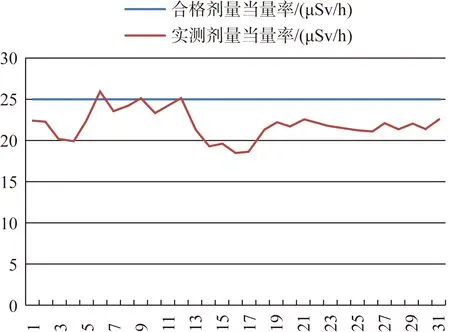

通過本文的屏蔽材料澆鑄方案,在屏蔽檢測結果中,在均布在外筒體的150 mm×150 mm的網格,均布在容器上的1314個檢測點位上,經過修正計算,其中最大劑量當量率為28.4 μSv/h,最小劑量當量率為12.4 μSv/h。檢測結果中僅34個檢測點的數據大于標準試塊厚度的平均劑量當量率,合格率超過97%。而且屏蔽層的厚度比較均勻,說明工藝方案可行,達到了預期的澆鑄效果。數據分析結果如圖5所示。

圖5 屏蔽檢測數據圖Fig.5 Shielding detection data

4 結束語

以上澆鑄工藝和專用工裝可以有效降低澆鑄過程中對筒體的熱沖擊,保障屏蔽體澆鑄層的厚度,同時不允許屏蔽材料存在氣孔、縮孔、夾雜等缺陷,保證了屏蔽檢測的合格率。