海陽核電廠振動管理體系建設實踐

王岳輝,朱俊賢

(1.山東核電有限公司,山東 煙臺 265116;2.煙臺北方星空自控科技有限公司,山東 煙臺 264003)

海陽核電廠作為國家三代核電自主化依托項目,一期工程建設2臺AP1000機組,裝機容量為2×125萬kW,目前2臺機組均已經投入商運,并已完成第一次大修。海陽核電廠在調試期間初步建立了振動管理體系,歷經第一個燃料循環和第一次大修的檢驗優化,目前趨于完善。振動專業圓滿完成了兩臺機組調試和生產階段全廠振動問題的分析及處理,為海陽核電安全穩定運行提供了強大的支撐。

本文結合海陽核電廠振動管理體系建立的過程,著重闡述了振動管理關鍵要素,包括振動標準體系、振動監測體系、振動處理機制和支持體系、振動數據庫、松脫部件異常分析等,以更好的指導后續振動管理工作。

1 建立全面的振動管理范圍

海陽核電振動管理工作覆蓋了全廠所有系統設備,對于現場所有振動問題,全部由振動專業進行分析及評價。海陽核電廠振動工作主要包括下述幾個方面:

1)旋轉機械;

2)靜止機械,包括管道、小支管、閥門等;

3)重要主機的振動監測和處理:包括汽輪機,主泵等;

4)特殊監測系統的振動監測和處理,包括松脫部件監測系統、堆芯吊籃監測系統、CRDM風機振動監測系統、ADS-4振動監測系統等。

5)其他廠內振動問題處理。

振動專業負責對上述設備進行振動測量、分析評價、故障診斷、趨勢分析、功能再鑒定等,負責建立和維護振動測量數據庫,制定驗收標準。

2 建立嚴謹的標準體系

海陽核電振動專業深入研究國內、國外各類設備的振動標準,建立了嚴謹的振動標準體系,主要包括旋轉機械振動標準、管道振動標準和閥門振動標準。

首先,考慮廠家提供的振動標準,當廠家給出的限值比國家標準和ISO 標準更嚴格時,可以采用廠家給出的限值;當廠家給出的限值與相關標準相比更加寬松時,應要求廠家必須正式說明理由,并確保機器在較高振動值下運行不會損壞。

在廠家未提供振動標準時,嚴格遵循國家標準。對于核島及常規島內的泵,振動區域邊界按照GB/T 29531—2013 《泵振動測量與評價方法》,報警(驗收)值設定為B 區域上限;停機值設置為C 區域上限。對于BOP、SRTF及力能區域的泵,根據泵出廠數據和穩態運行時的歷史數據進行評價,振動可按照GB/T 29531—2013 《泵振動測量與評價方法》,報警(驗收)值不超過B 區域上限1.25倍,停機值設置為C 區域上限。當旋轉機械振動幅值變化超過振動基準值25%時,應診斷研究并查明原因,必要時采取相應措施。

電機空載時按照GB10068—2008 軸中心高為56 mm及以上電機的機械振動的測量評定及限值》設定限值,電機帶載時的振動標準按照ISO 10816-1(GB 6075-3)設定。

通風機按照JB/T 8689—2014《通風機振動檢測及其限值》設定限值,剛性支撐報警值為4.6 mm/s,停機值為7.1 mm/s;撓性支撐報警值為7.1 mm/s,停機值為11.2 mm/s。

管道、小支管振動標準按照ASME-OM-S/G PART3 要求執行[1]。閥門(包括閥門所包括的各元器件)振動標準首先看廠家有無要求,如無具體標準,則按照閥門所在管道標準執行。

在調試和運行期間,振動標準一直是個熱點問題,但表現形式有所不同。在調試階段,部分采購合同中對轉機的振動標準不明確,甚至存在多個相互矛盾的標準,再加上建安期間設備基礎施工質量問題、安裝質量問題等,振動標準的矛盾突出,需要協調的處室和單位較多。在運行和大修階段,主要是由于檢修質量,而引發關于標準的爭論。在調試階段,海陽核電以合同和國標為依據,逐步建立和統一了全廠設備振動標準,形成企業標準,在日常運行和大修中不斷優化,有效的指導了現場工作。

3 建立動態的振動監測體系

3.1 以設備分級為依據

海陽核電廠以INPO-AP913為基礎,借鑒西屋公司設備分級經驗,對全廠設備進行設備分級,分為關鍵Ⅰ級、關鍵Ⅱ級、非關鍵級和RTM四級。在此基礎上,振動專業對所有關鍵Ⅰ級和關鍵Ⅱ級設備進行梳理,編制旋轉機械振動測量大綱,定期進行監測。對非關鍵級旋轉機械,由維修專業在巡檢和檢修過程中進行監測。

3.2 定期監測與非定期監測相結合

對關鍵Ⅰ級和關鍵Ⅱ級設備,按照旋轉機械振動測量大綱的周期,定期進行監測。關鍵Ⅰ級設備定期測量周期為3個月,關鍵Ⅱ級定期測量周期為6個月,反應堆廠房設備定期測量周期為一個換料大修[2]。非關鍵級旋轉機械及靜止機械不需要定期振動測量,由維修專業在日常巡檢和維修過程中進行監測,主要包括維修后的再鑒定振動測量、設備切換后的振動測量等;這些工作無固定的周期,根據現場實際情況臨時觸發。

3.3 在線與離線相結合

對于關鍵級設備,均定期監測,考慮到現場設備的可達性,以及在線監測系統的應用,監測方式有所不同。

對于大部分關鍵級旋轉機械,均定期人工振動測量,記錄振動幅值、頻譜等,作為后續設備運維的依據。

對有在線監測系統的旋轉機械,如果設備可達,依然按照周期定期人工振動測量,采集頻譜。如果設備不可達,在功能再鑒定時振動測量并記錄振動幅值和頻譜等基準數據,日常運行時采用DCS讀數等方式進行監測。對重要旋轉機械及管道,如汽輪發電機組、主泵、ADS-4級管道等,在大修期間在機柜端外接采集系統采集基準數據,后續生產階段實時在線監測。

3.4 根據實際運行經驗及時優化

在機組調試和生產過程中,根據設備的狀態、同行/廠家的經驗、機組實際運行情況等因素綜合考慮,及時優化調整定期監測的范圍和頻率,以保障機組安全穩定經濟運行。

經振動測量后梳理出的敏感旋轉機械應增加振動測量頻度,如果測量結果表明設備的振動處于報警范圍,則上述規定的試驗周期要至少縮短一半,直至振動異常原因已查明且已采取糾正措施使振動恢復正常水平。對于沒有納入振動大綱定期監測的,則納入旋轉機械振動大綱中按照關鍵級設備的要求進行監測,加大監測頻率,直至振動水平恢復到正常水平。

3.5 定期測量和設備切換相關聯

在日常振動測量中,一個很重要的問題是部分旋轉機械測量的窗口問題,海陽核電仔細梳理設備切換周期和定期試驗窗口,在此基礎上和定期測量周期匹配起來,并納入日常生產計劃的范疇,很好的解決了測量窗口的問題。

在調試期間,在各個設計工況下對全廠轉動機械、靜止機械、管道以及小支管進行振動測量,測量振動幅值、頻譜等參數,建立基準。對于主泵、汽輪機和ADS-4等重點設備,還在各個工況下單獨接入數據采集設備,保存振動數據。這些數據作為運行期間設備評估的一個依據[3]。

在大修之前,需要把所有相關轉機測量一次,作為大修的基準數據。排查出來的已劣化或接近劣化的設備,振動專業分析振動原因,提出治理建議,維修專業據此制定治理方案,在大修期間實施,極大了減少了關鍵設備振動異常對大修工期的影響。對于主泵、汽輪機和ADS-4等主要設備,還需大修后啟機過程中再次測量,作為下一個燃料循環日常運行的依據。

4 建立完善的振動處理機制和支持體系

振動問題一般具有復雜、疑難等特點,振動問題的產生是工程、機械、電氣、儀控多因素的體現,振動問題的處理涉及到制造廠、建安、檢修等多個環節,需要電廠采購、調試、運行、維修、振動等多個專業協同處理[4]。

海陽核電從調試期開始,在公司內部成立了振動專項工作小組,統一協同工程、生產、采購和后援單位的力量,明確設備的振動標準、診斷振動異常的原因,并制定處理方案。小組組長由振動處牽頭,相關責任處室派人參加,人數以最小運作體系執行。

本文研究的時態RDF模型是用時間標簽來標記RDF數據三元組,且表示有效時間。以下就是時態RDF模型的基本定理。

振動專項小組統籌電站內部外資源,提供振動問題專項處理平臺,提升了處理問題工作效率和反應能力。為提高振動專項小組成員的積極性,專項組工作可以做為日常績效考核的輸入,并可作為技術崗位晉升積分申請輸入。

同時,因電廠定編定額、人員經驗水平不足等原因,國內各核電廠均引入了一定的專業承包商,作為業主的支援力量。海陽核電廠結合其他兄弟電站經驗,和電廠實際生產組織情況,建立了強大的振動后援體系。主要考慮技術難度大、市場化程度高的項目。側重于兩個方面,一是重要的轉機和管道,包括主泵、汽輪機、ADS-4管線、小支管等。另外一個是松脫部件監測系統,協同后援單位建立24 h響應機制,快速響應電廠需求。

5 建立數據庫

海陽核電采用美國艾默生過程控制公司CSI2140振動數據采集器及MHM機械健康管理振動數據庫軟件,建立了完整的振動數據庫,詳細記錄每次振動測量數據,并在生產部門內共享,為設備健康管理、預測性維修提供強大的支撐。

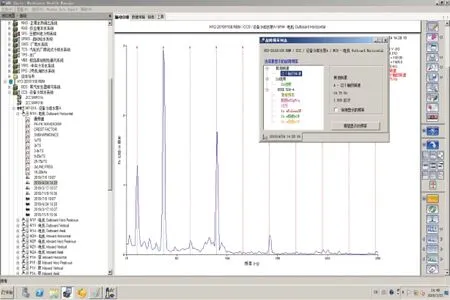

振動數據庫全面收集設備的信息,其中泵的信息包括:驅動電機的轉速、功率、電機級數、轉子條數、定子條數,泵級數、泵流量、揚程、每級所帶葉片數、中心高、軸承型號及位置、聯軸器類型等。風機的信息包括:驅動電機轉速、功率、級數、轉子條數、定子條數,電機與風機的連接方式,支撐形式,風機的葉片數、軸承型號及位置等,皮帶輪直徑、皮帶長、皮帶輪轉速(界面見圖1)。

圖1 振動數據庫界面Fig.1 Interface of vibration database

利用MHM機械健康管理振動數據庫軟件對每臺旋轉機械進行組態,輸入設備基礎信息,可以形成每臺設備的每個測點的故障頻率,在進行旋轉機械振動故障診斷時,可幫助振動分析人員快速確定振動原因。

為規范振動數據庫服務器管理,專門編制了管理制度,規范服務器的軟件管理、硬件管理、權限管理、數據錄入管理、定期檢查要求等。

6 強化松脫部件監測

近年來,國內核電廠頻繁出現異物進入一回路或者二回路事件,導致重大設備損壞和經濟損失,各核電廠日益重視強化松脫部件監測和預警功能。海陽核電廠松脫部件監測系統單臺機組采用16個傳感器,分別安裝在壓力容器、蒸汽發生器和主泵上,監測反應堆冷卻劑系統(RCS)中松動部件和金屬碎片的情況。此系統一個突出的問題是誤報很多,正常運行時存在大量假信號,存在掩蓋淹沒真實撞擊信號的情況,對系統監測和電站運行造成巨大的影響[5]。

有鑒于此,海陽核電廠建立了松脫部件監測響應機制,協調振動、儀控、運行、設備等專業,24 h實時監測反應堆冷卻劑系統中松動部件和金屬碎片的情況,如有異常,及時響應,保障電站安全。

機組啟機過程監測:每次機組啟機過程中,從主泵起泵開始,安排專人持續監測報警情況,工程師首先初步分析和判斷,如有異常情況及時啟動相應機制。

日常持續監測:運行、儀控、振動在日常生產過程中,不定期現場巡檢,如果發現報警數量和報警幅值有較大變化時,第一時間通知振動專業響應,振動工程師首先初步分析,如有異常情況及時啟動相應機制。

主控監測:松脫部件監測系統報警信號通過DDS送到主控室,主控室在監盤過程中,發現有通道較長時間無報警后第一次報警,或者報警幅值、報警頻率有明顯變化,也會第一時間通知振動專業響應。

商運后,海陽核電已經和技術支持單位建立了24 h響應機制,在類似事件處理中,均響應迅速。能做到快速傳遞數據、同步分析、結論可信,監測系統正常有效。

7 結論

振動監測和分析技術在保障電站核安全、提高設備可用率、解決重大設備故障及預測性維修等方面提供了有力支撐,經調試、日常運行和大修的檢驗,海陽核電長振動管理體系是行之有效的。

1)振動管理工作覆蓋了全廠所有系統設備,對于現場所有振動問題,全部由振動專業進行分析、評價及治理,極大地發揮了振動專業的專業優勢。

2)以合同和國標為依據,分別建立全廠旋轉機械振動標準、管道振動標準和閥門振動標準,形成企業標準,作為評價設備健康狀態的重要依據。

3)以設備分級為依據,考慮設備可達性等因素,建立多樣化的振動監測體系。并根據實際情況分級建立全廠設備振動數據庫,作為設備日常運行的基準數據。

4)在大修之前,組織轉機設備排查,梳理敏感設備,提前準備治理方案,減少了對大修工期的影響,同時在大修前后建立振動基準,作為大修和日常運行的依據。

5)建立快速響應的松脫部件振動監測和異常分析響應機制,能做到快速傳遞數據、同步分析、結論可信,監測系統正常有效。