壓水堆穩壓器壓力控制系統執行機構定容方法研究及應用

王 凱,胡友森,張 薇

(中廣核研究院有限公司反應堆工程設計與安全研究中心,廣東 深圳 518026)

壓水堆核電廠控制系統主要功能用于正常運行、正常運行瞬態和中等頻率事件等工況的調節,使反應堆處于良好的安全性和經濟性狀態下運行,實現對核電廠過程參數的自動控制。作為壓水堆控制系統之一,穩壓器(蒸汽式)壓力控制系統的功能主要是在穩態運行時維持一回路壓力為其整定值,在正常運行瞬態(包括核電廠啟動和停運工況)中控制一回路壓力在允許的變化范圍內,避免反應堆緊急停堆和穩壓器安全閥動作。其執行機構為電加熱器(升壓執行機構)和噴淋閥(降壓執行機構)。當一回路壓力升高或者降低時,開啟噴淋閥和電加熱器調節系統壓力。

在新型壓水堆設計研發過程中,需要對上述執行機構進行容量設計,但目前沒有一套通用的方法指導新堆設計。本文通過對穩壓器壓力控制的功能需求進行研究,總結出一套通用定容方法:通過穩壓器容積和經驗系數初步確定執行機構的容量范圍,結合系統配置,對啟動工況、正常運行瞬態工況和事故工況進行容量驗證,最終確定該容量大小。該方法經過成熟堆型驗證,結果表明執行機構設計容量可以滿足壓水堆穩壓器壓力控制的功能要求。

1 壓水堆穩壓器壓力控制系統

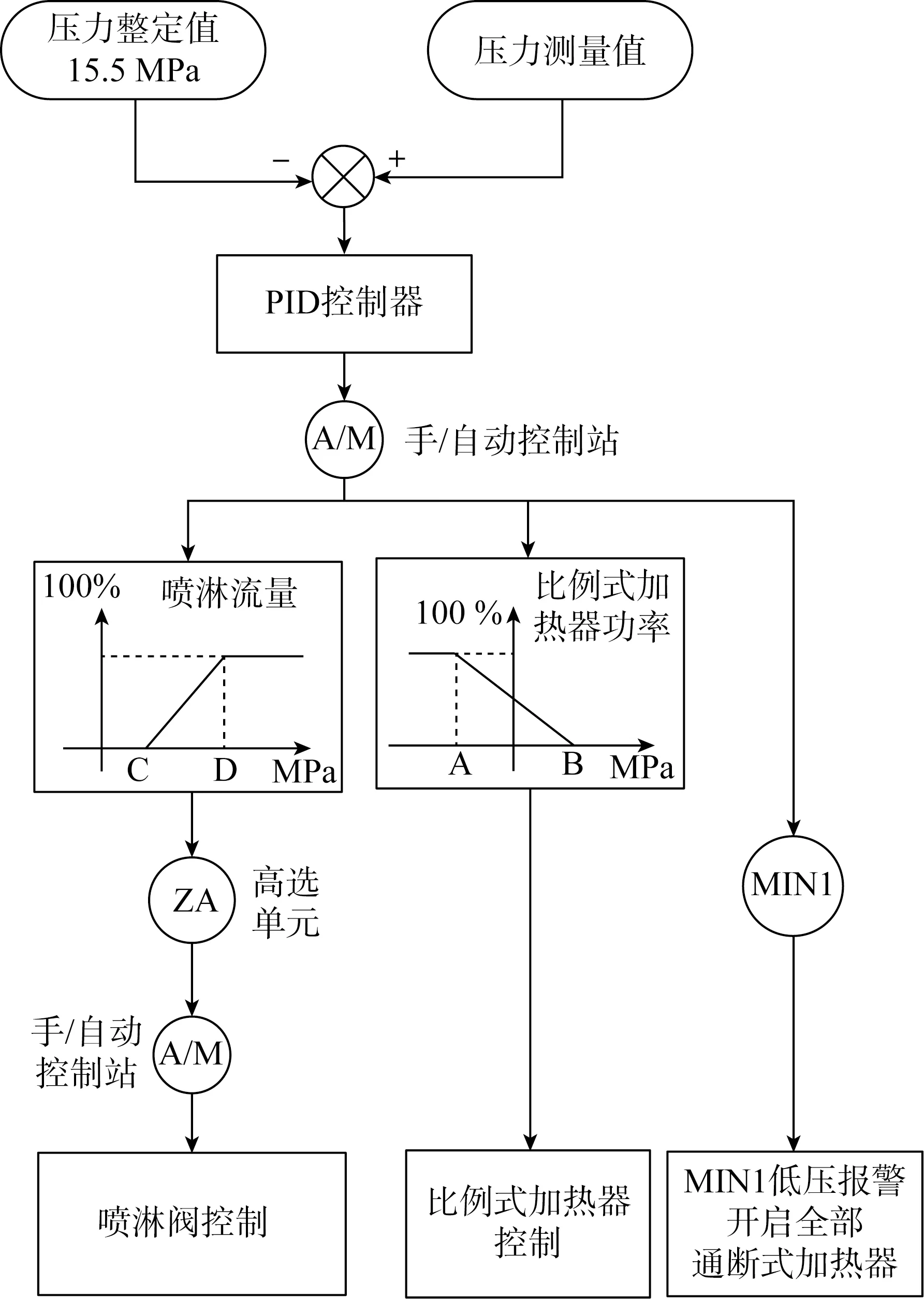

穩壓器壓力控制系統[1]根據穩壓器壓力測量值和整定值的差值ΔP進行控制,采用比例積分微分(PID)控制器計算得到補償壓差,該補償壓差經過函數發生器運算得到噴淋閥的閥門開度和電加熱器的功率百分比(見圖1)。

圖1 CPR1000機組穩壓器壓力控制原理圖Fig.1 Diagram of CPR1000 pressurizer pressure control logic

在不同運行工況中,穩壓器壓力控制系統對執行機構有以下功能需求:

啟堆工況:加熱穩壓器中冷卻劑,建立兩相狀態,隨一回路升溫升壓,控制系統壓力在運行范圍內;

功率運行工況:控制系統壓力,維持系統壓力在整定值附近,避免在正常運行瞬態中觸發反應堆壓力高和壓力低停堆;

停堆工況:隨一回路降溫降壓,控制系統壓力在運行范圍內;

事故工況:執行機構誤動作后瞬態過程需滿足設計基準工況Ⅱ類(DBC-2)中的驗收準則。

穩壓器電加熱器作為升壓執行機構,分為比例式加熱器和通斷式加熱器兩類。穩壓器噴淋閥作為降壓執行機構,控制注入穩壓器噴淋水的流量。傳統三環路壓水堆正常噴淋管線的兩條支管與不同環路的冷管段相連,支管上各安裝一個噴淋閥,支管匯成母管后進入穩壓器。

2 執行機構定容方法

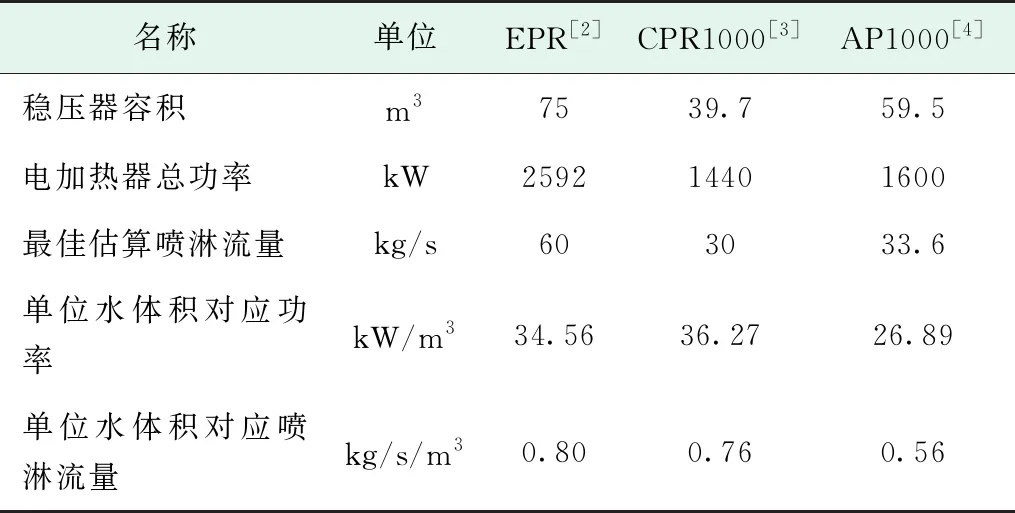

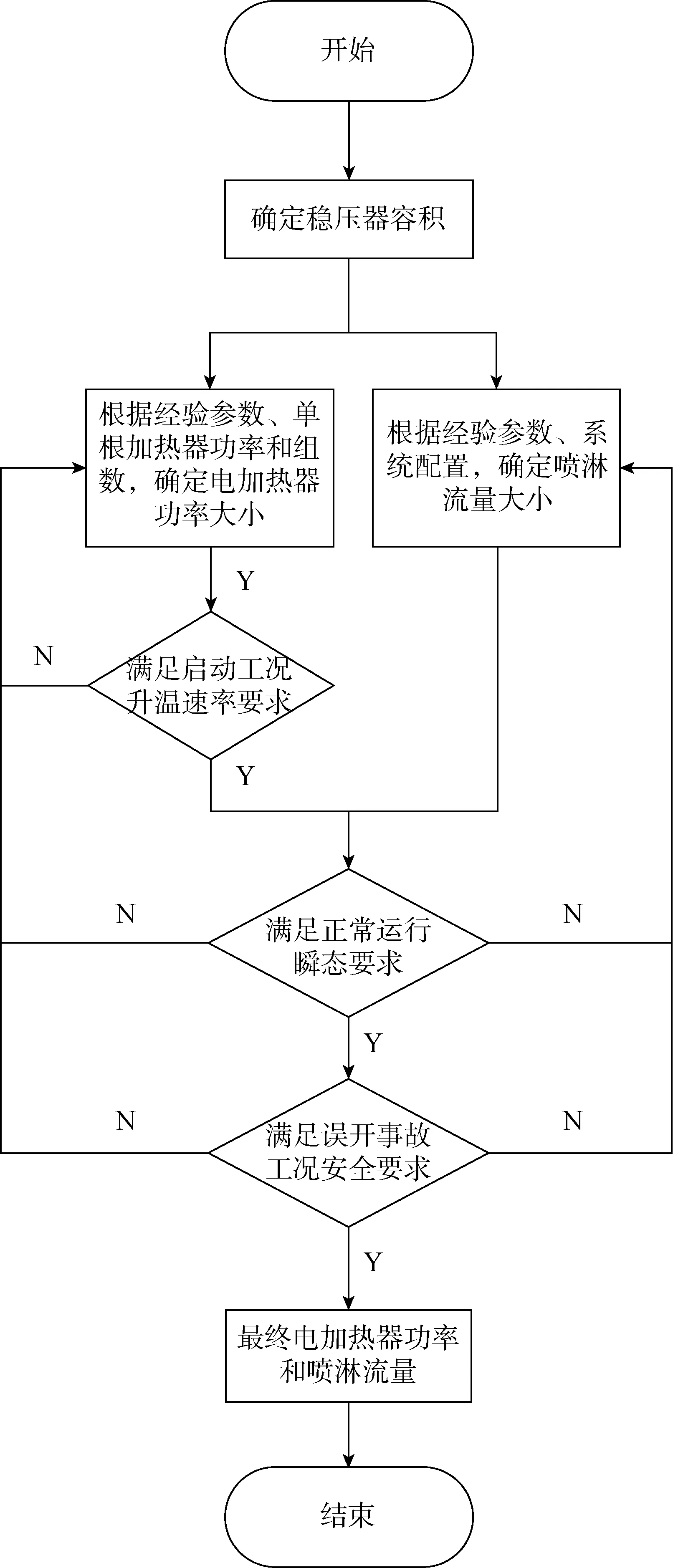

電加熱器和噴淋主要通過加熱和冷卻穩壓器內水體積,改變蒸汽空間的分子數來改變壓力,因此電加熱器總功率、噴淋流量與穩壓器容積有一定關系。通過對百萬級大型壓水堆相關數據(見表1)調研,電加熱器總功率、噴淋流量與穩壓器的容積存在如下規律:1 m3穩壓器容積約對應25 ~ 40 kW的電加熱器總功率;1 m3穩壓器容積約對應0.5 ~ 1 kg/s的噴淋流量。穩壓器容積確定后,可根據經驗參數和系統配置(如加熱器單根功率、組數和連接方式;噴淋管線沿程阻力、高差和主泵揚程等)初步確定電加熱器總功率和噴淋流量的容量范圍。容量初步確定后,分別通過理論計算和瞬態模擬,驗證是否滿足啟動工況、瞬態工況和事故工況的要求,確定最終容量。如果不滿足,重新調整經驗參數和系統配置再進行驗證(圖2)。

表1 不同堆型穩壓器加熱和噴淋數據對比Table 1 Comparison of different PWR pressurizer data

圖2 穩壓器壓力執行機構定容流程圖Fig.2 Flow diagram of pressurizer pressure control actuator sizing

2.1 啟堆工況驗證

電加熱器總功率在啟動階段,加熱穩壓器中冷卻劑建立兩相狀態,隨一回路升溫升壓。該過程要求穩壓器內冷卻劑升溫速度不小于一回路升溫速度。機組從換料冷停堆開始到熱停堆,一回路升溫過程主要分為單相加熱階段、汽腔形成階段和兩相升溫升壓階段。根據對各階段熱量需求的分析,單相加熱階段熱功率需求最大,因此電加熱器總功率滿足該階段熱量需求即可滿足其他階段的需求。根據能量平衡:

式中:Qheater——穩壓器加熱器總功率;

C1——穩壓器單相吸熱階段水體積比熱;

C2——穩壓器設備金屬比熱;

Mwater——穩壓器水實體質量;

MPZR——穩壓器設備質量;

Qheat loss——穩壓器外表面散熱以及支撐結構件導熱等;

Δt——從單相加熱器起點到汽腔建立前狀態的升溫速率。

根據公式計算出穩壓器升溫的速率Δt如果與一回路保持一致,即滿足一回路升溫要求。對應的加熱器功率即穩壓器電加熱器容量。

2.2 正常運行瞬態工況驗證

穩壓器電加熱器功率和噴淋流量需要滿足在壓力變化最惡劣的設計基準工況I類(DBC-1)(甩負荷到廠用電工況)中,穩壓器壓力可以迅速恢復,不觸發穩壓器壓力低和壓力高停堆,并留有適當的裕量。對于噴淋流量,考慮到單一故障,在只有一列噴淋管線有效時,也需滿足該要求。

2.3 事故工況驗證

穩壓器執行機構誤觸發工況(全部加熱器或兩列噴淋閥全開)屬于DBC-2工況。誤觸發將導致反應堆冷卻劑系統壓力升高或降低,可能引起偏離泡核沸騰而導致燃料包殼冷卻不充分,也可能不滿足壓力限制準則(反應堆冷卻劑系統壓力低于110%設計壓力)。因此穩壓器執行機構容量需要滿足事故工況下安全分析要求。

3 定容方法在成熟堆型驗證

以CPR1000機組為例,穩壓器容積為39.7 m3。根據經驗系數,加熱器功率在1000~1600 kW范圍。由于單根電加熱器功率為24 kW,加熱器功率需要滿足三相連接(3根為1組)布置要求和冗余設計(總的組數為偶數)的要求,因此總功率需要為144 kW的倍數,實際功率在1152~1440 kW之間。

根據定容方法,噴淋流量在20~40 kg/s。考慮噴淋管線的冗余設計,噴淋支管流量(即噴淋流量為10~20 kg/s)同時需要滿足瞬態工況中不觸發穩壓器壓力高停堆,并留有適當的裕量。

3.1 啟堆工況驗證

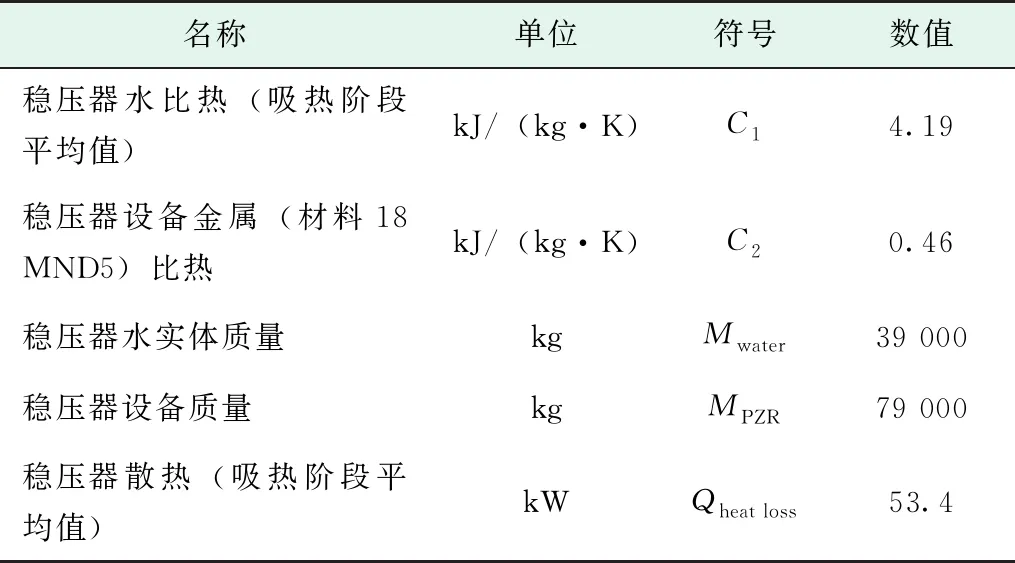

根據公式(1),代入加熱器功率和表2數據,計算得穩壓器升溫速率Δt為17.4~25 ℃/h。啟動工況一回路最大升溫速率約為28 ℃/h[5],為了為了盡可能和一回路保持一致的升溫速度保持一致的升溫速度,該穩壓器電加熱器總功率選取1440 kW。

表2 CPR1000穩壓器相關計算數據Table 2 CPR1000 pressurizer related data for calculation

3.2 正常運行瞬態工況驗證

穩壓器電加熱器總功率和正常噴淋流量需要滿足最惡劣的DBC-1工況——甩負荷到廠用電工況下,穩壓器壓力可以迅速恢復且不觸發反應堆壓力高和壓力低停堆。該瞬態工況采用CATIA2程序[6](v1.2)開展分析計算。CATIA2程序是由法瑪通公司開發的單環路壓水堆熱工水力程序,已成為模擬壓水堆核電廠正常瞬態和某些事故瞬態的成熟分析程序。該程序的最大特點是能夠進行壓水堆核電廠控制系統的模擬。

當穩壓器電加熱器確定為1440 kW,在第100 s機組發生甩負荷工況,瞬態過程中壓力可迅速恢復。穩壓器最低壓力為14.33 MPa(a),距離壓力低停堆定值13.0 MPa(a),有一定裕量。因此該加熱器容量滿足正常運行瞬態工況的要求。

根據實際反應堆穩壓器噴淋管線阻力特性,甩負荷工況中穩壓器噴淋(兩列噴淋閥全開)總流量為30 kg/s。考慮冗余設計,只有一列噴淋管線有效時需要滿足甩負荷工況不觸發穩壓器壓力高停堆并留有適當的裕量的要求。經驗證,支路管線噴淋為15 kg/s,瞬態中穩壓器最高壓力為16.38 MPa(a),距離壓力高停堆定值16.7 MPa(a),有一定裕量。因此穩壓器正常噴淋總流量為30 kg/s滿足正常運行瞬態工況的要求。

3.3 執行機構誤啟動事故工況驗證

穩壓器加熱器誤觸發工況采用保守假設,穩壓器壓力自動控制不可用,電加熱器0 s全部開啟,操縱員無法手動關閉加熱器。穩壓器誤噴淋事故工況采用保守假設(噴淋流量為1.2倍的正常噴淋閥全開流量),穩壓器噴淋閥0 s全部開啟,操縱員無法手動關閉噴淋閥。經驗證,穩壓器電加熱器確定為1440 kW和噴淋流量30 kg/s均滿足DBC-2工況DNBR限制準則和壓力限制準則的要求。

事故工況采用THEMIS程序[7]v4.1開展分析計算。THEMIS程序是模擬多環路壓水堆電站熱工水力瞬變的程序。該程序可模擬保護和控制信號以及各保護系統,它可用于分析各種運行瞬態和事故瞬態中碰到的非對稱瞬變。

4 定容方法工程設計應用

某大型自主設計壓水堆穩壓器容積為65 m3,根據上述穩壓器加熱器定容方法,電加熱器總功率在1728~2592 kW。正常噴淋流量在32.5~65 kg/s。容量范圍初步確定后,驗證是否同時滿足啟動工況、正常運行瞬態工況和事故工況的要求。

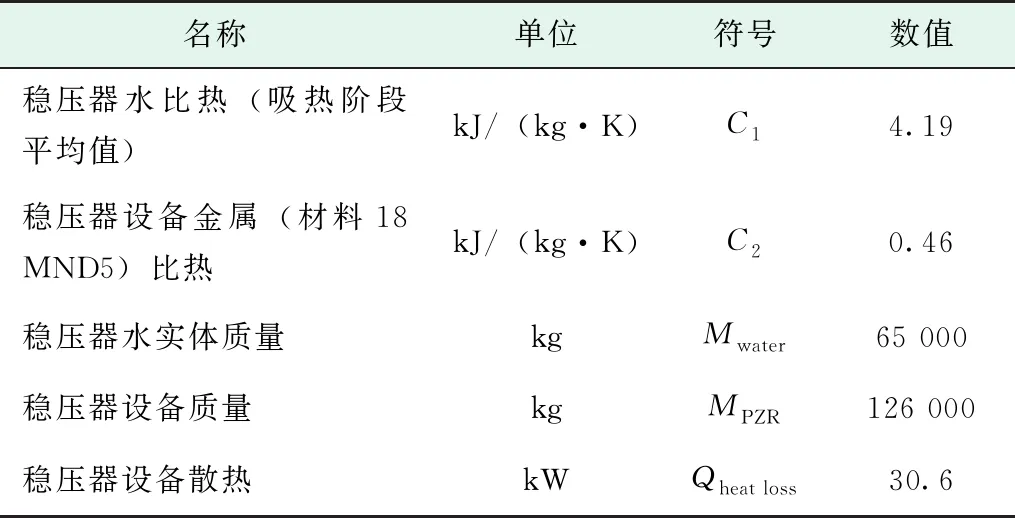

4.1 啟堆工況驗證

根據公式(1),代入表3數據計算得穩壓器升溫速率Δt為18~28 ℃/h。啟動工況一回路最大升溫速率約為28 ℃/h[5],因此選擇28 ℃/h對應穩壓器電加熱器總功率2592 kW。

表3 某大型自主設計壓水堆穩壓器相關計算數據Table 3 Independent designPWRpressurizerrelated data for calculation

4.2 正常運行瞬態工況驗證

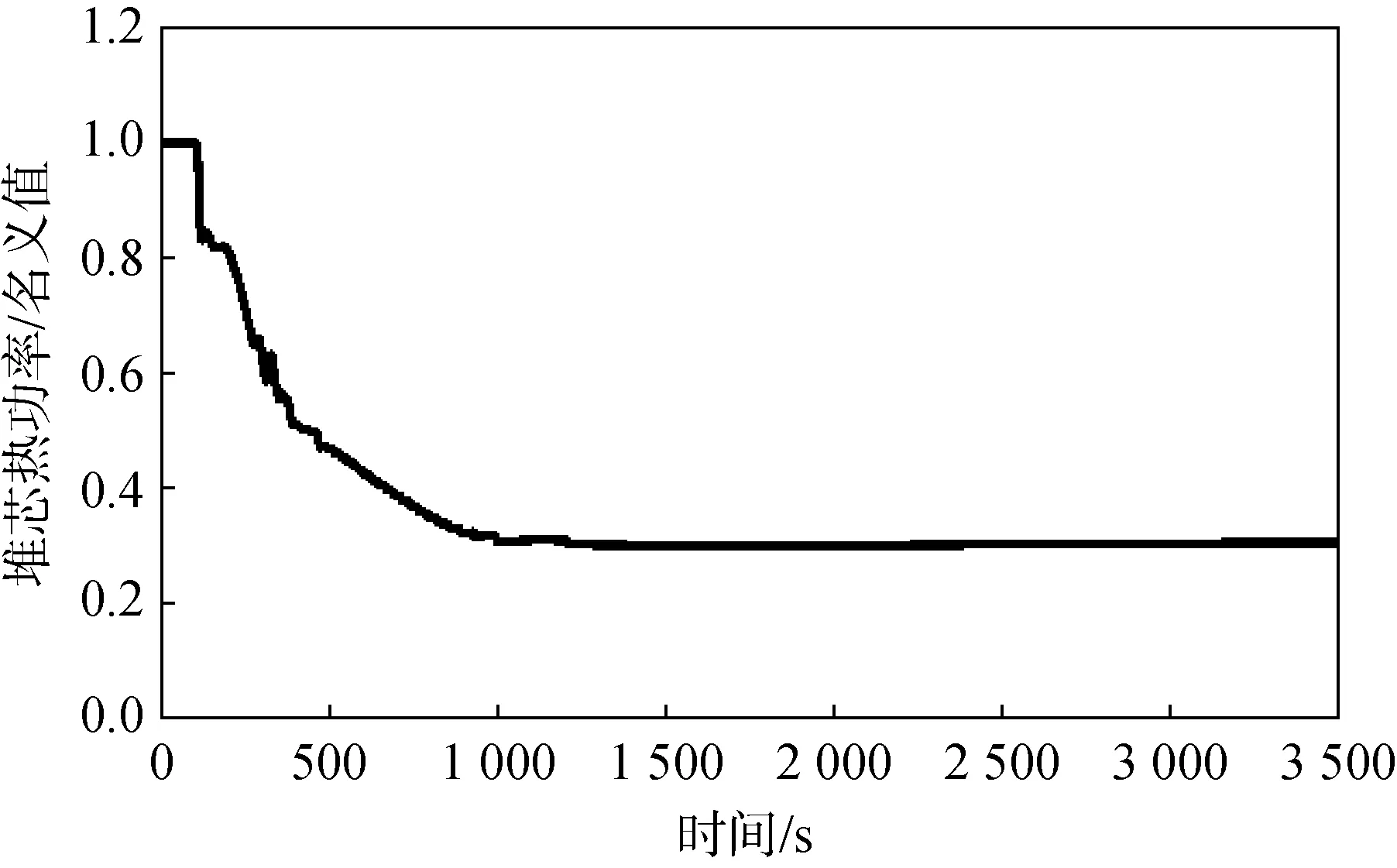

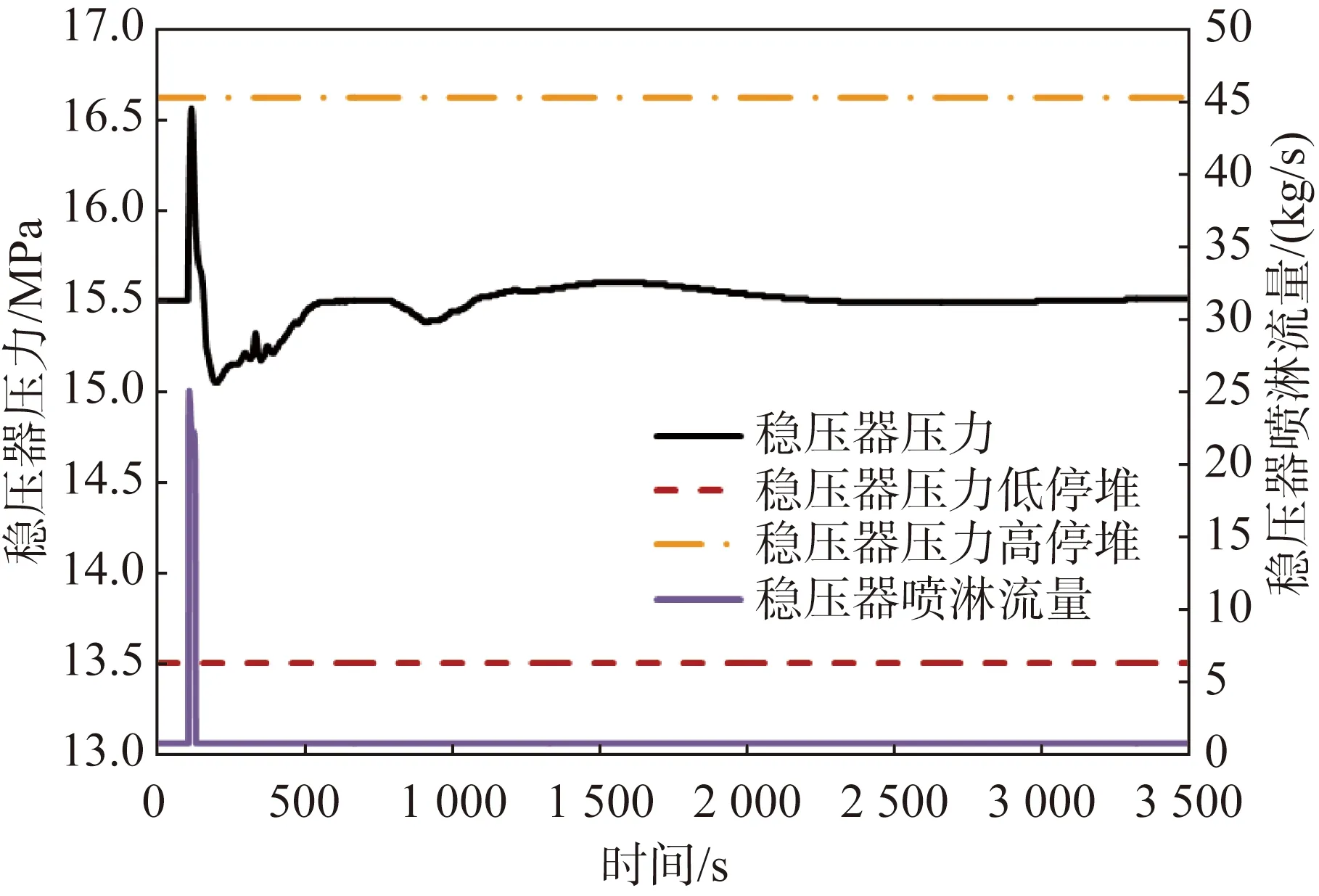

穩壓器電加熱器確定為2592 kW,采用的CATIA2程序開展分析驗證。模擬甩負荷工況(見圖3和圖4),穩壓器壓力可迅速恢復,并距離低壓力停堆定值13.5 MPa(a)有一定裕量。

根據壓水堆穩壓器噴淋管線阻力特性,甩負荷工況噴淋閥(兩列噴淋閥全開)開啟后流量為50 kg/s。經過驗證,支路管線噴淋25 kg/s也滿足甩負荷工況不觸發穩壓器壓力高停堆并留有適當的裕量的要求,見圖4。因此自主設計壓水堆穩壓器正常噴淋總流量為50 kg/s。

圖3 自主設計壓水堆甩負荷工況堆芯熱功率變化Fig.3 Variation of thermal power in houseload condition of independent design PWR

圖4 自主設計壓水堆甩負荷工況穩壓器壓力和噴淋流量變化Fig.4 Variation of pressurizer pressure and spray flowrate in houseload cond ition of independent design PWR

4.3 事故工況驗證

4.3.1 穩壓器加熱器誤觸發工況

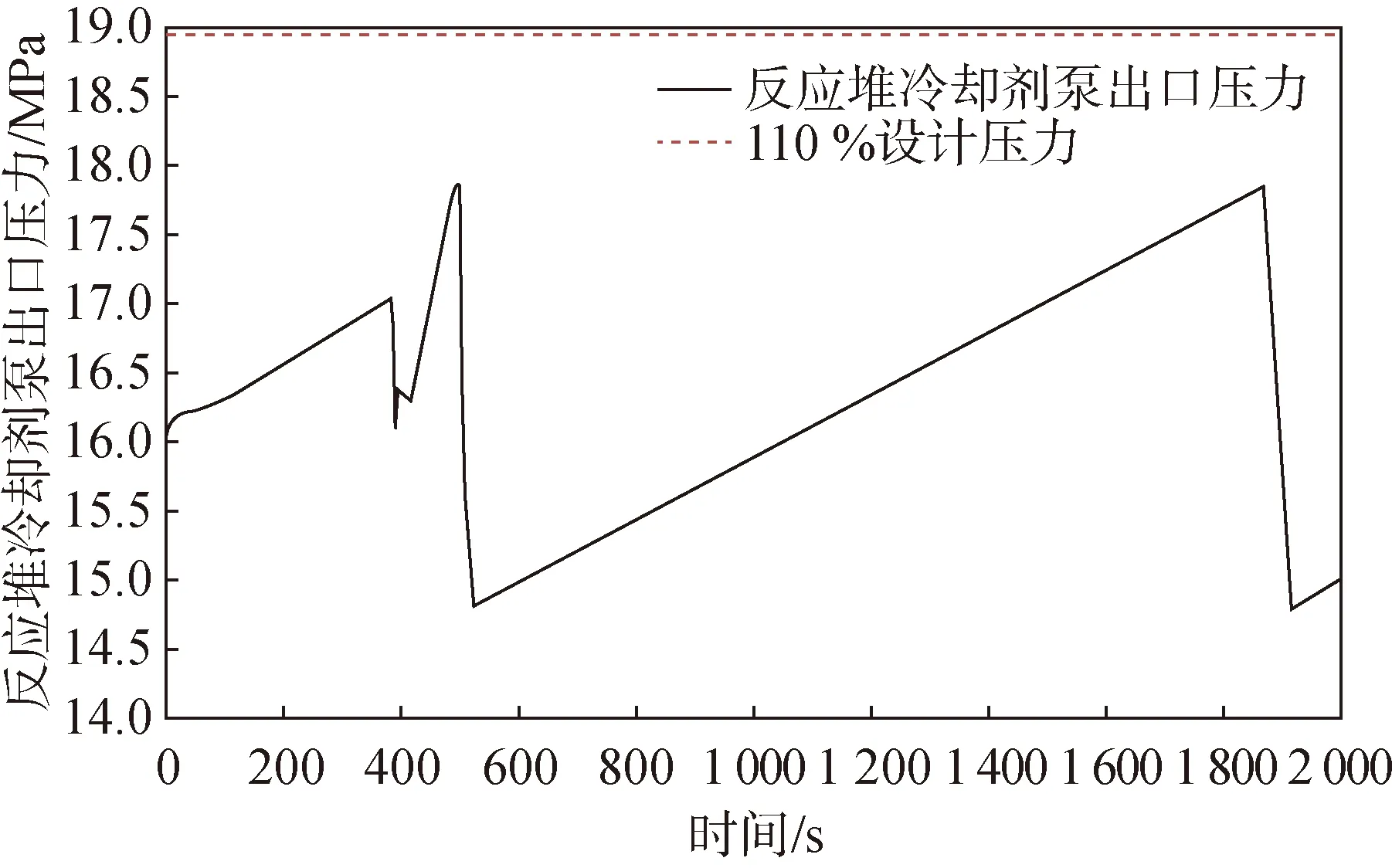

對于穩壓器加熱器和噴淋誤觸發工況,采用THEMIS程序開展分析計算。穩壓器加熱器誤觸工況,電加熱器0 s全部開啟,560 s穩壓器壓力高觸發反應堆緊急停堆(RT)和汽輪機跳閘,二次側通過蒸汽排放系統釋放壓力。

在停堆后30 min之內的瞬態中,穩壓器壓力不斷上升,達到穩壓器安全閥(PSV)打開閾值時PSV 打開,蒸汽通過 PSV 排放至卸壓箱,穩壓器壓力下降,降至 PSV 關閉閾值時PSV 關閉,穩壓器壓力繼續上升(見圖5)。直至停堆后30 min,操縱員手動關閉加熱器,始發事件終止,核電廠達到可控狀態。

計算結果表明,事故瞬變過程中堆芯最小DNBR(2.3)出現在瞬態初始,高于設計限值 1.35。事故瞬態過程中反應堆冷卻劑系統最高壓力為 17.9 MPa(a),低于110%RCP 設計壓力18.94 MPa(a)。因此,該穩壓器加熱器總功率滿足事故工況安全分析的要求。

圖5 自主設計壓水堆穩壓器誤加熱器工況穩壓器壓力變化Fig.5 Variation of pressurizer pressure in spurious pressuriser heater operation of independent design PWR

4.3.2 穩壓器噴淋誤觸發工況

穩壓器誤噴淋事故工況中穩壓器噴淋閥0 s全部開啟,120 s穩壓器壓力低觸發反應堆緊急停堆和汽輪機跳閘,二次側通過蒸汽排放系統釋放壓力。瞬態過程中機組將依靠控制系統過渡到熱停堆狀態。

計算結果表明,事故瞬態過程中堆芯最小 DNBR (1.95)出現在瞬態初始,高于設計限值 1.35。因此該噴淋流量滿足事故工況下安全分析的要求。

5 結論

本文基于壓水堆穩壓器壓力控制功能需求,對其執行機構定容方法進行研究,總結出適用于壓水堆蒸汽穩壓器的定容方法:

1)電加熱器總功率:1 m3穩壓器容積約對應25~40 kW的電加熱器功率;正常噴淋最佳估算流量:1 m3穩壓器容積約對應0.5~1 kg/s的噴淋流量;

2)容量初步確定后,結合系統設備配置,通過理論計算和程序模擬的方法,驗證啟動工況、正常運行瞬態工況以及事故工況下是否滿足功能需求,確定最終容量。

工程應用結果表明該方法設計容量滿足穩壓器壓力控制功能需求以及事故工況安全分析要求。因此,該方法合理可靠,可用于穩壓器壓力控制執行機構定容設計,為后續新堆研發設計提供理論基礎。