航空用國產碳纖維/雙馬樹脂復合材料濕熱特性

徐偉偉,文友誼,顧軼卓,李博,涂家袆,張佐光

(1.成都飛機工業(集團)有限責任公司,成都610092; 2.北京航空航天大學 材料科學與工程學院,北京100083)

碳纖維增強樹脂基復合材料作為一種性能優異的結構材料廣泛應用于航空、航天、汽車等領域[1-2],在這些應用中必須考慮環境溫度和濕度對復合材料性能的影響。碳纖維復合材料的基體及界面均有吸水特性,在濕熱環境下更為明顯,對復合材料的力學性能、耐熱性等均會產生不良影響[3]。因此掌握復合材料的吸濕行為,揭示濕熱環境下復合材料性能的蛻變規律,評估其耐環境性能,成為了碳纖維復合材料結構設計和應用的重要環節。

近幾十年來,研究人員在濕熱環境對碳纖維復合材料的影響方面做了大量工作[4-16],主要集中在:①吸濕特性;②濕熱老化對復合材料性能的影響;③濕熱老化機理;④模擬環境加速濕熱老化方法。

在濕熱環境下,水分首先通過復合材料表面進入材料內部,在樹脂基體內進行擴散,通常聚合物基體與其復合材料在濕熱老化下的吸濕行為可以用Fick第二擴散定律來描述,即在初始階段,材料中的濕含量與吸濕時間的平方根成正比,最后吸濕量達到平衡,即飽和[4-6]。但也有一些研究表明[7-9],對于某些復合材料體系或濕熱條件,吸濕行為不完全滿足Fick第二擴散定律,需要對模型進行改進或采用新的模型。復合材料吸濕特性研究往往集中在水分的擴散系數、平衡吸濕量的測定及吸濕動力學模型的分析,這是因為復合材料在濕熱條件下的性能與吸濕量密切相關[10-11]。隨著國產碳纖維在航空結構的大量應用,國產碳纖維復合材料濕熱敏感性較高、濕熱性能偏低等問題凸顯[10-13],尤其對于航空飛行器結構的服役環境,高溫高濕條件下復合材料的性能對于結構設計許用值和服役安全至關重要,國產碳纖維復合材料的濕熱特性受到普遍關注,并成為評價國產碳纖維與樹脂匹配性的重要工作。

本文針對1種航空結構用國產T700級碳纖維和4種國產雙馬樹脂,研究了3種典型濕熱條件下碳纖維/雙馬樹脂復合材料單向層板的吸濕特性,并計算了吸濕動力學模型參數,研究了吸濕及吸濕條件對復合材料單向層板的內部結構、耐熱性及靜/動態力學性能的影響。研究結果可用于指導國產高性能碳纖維復合材料的設計和應用。

1 實驗材料及方法

1.1 實驗材料

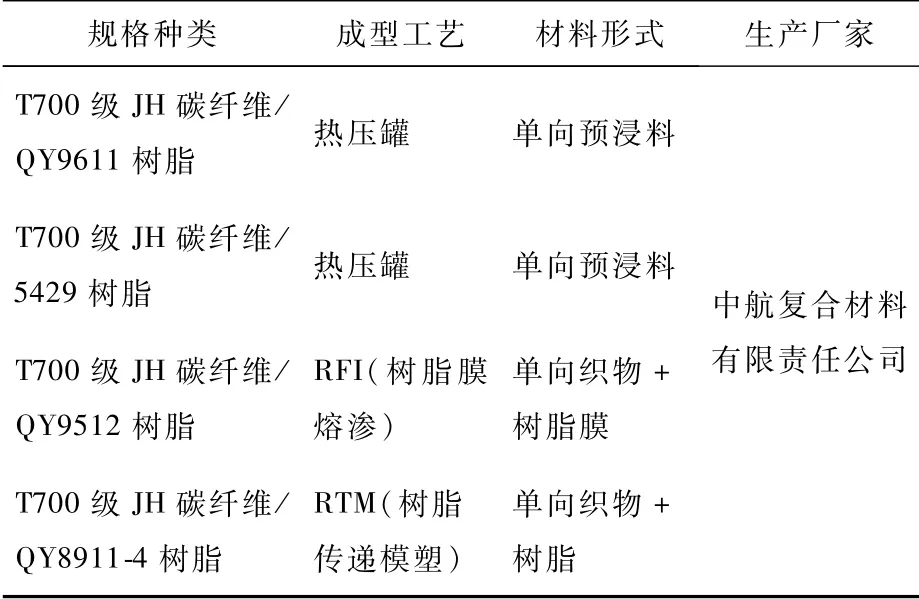

4種國產T700級碳纖維/雙馬樹脂復合材料單向層板的基本信息如表1所示。

表1 碳纖維/雙馬樹脂復合材料單向層板基本信息Table 1 Basic inform ation of carbon fiber/bism aleimide resin com posite unidirectional laminates

1.2 實驗方法及設備

1.2.1 吸濕實驗

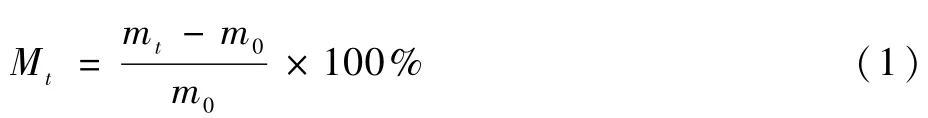

碳纖維/雙馬樹脂復合材料單向層板的吸濕實驗參照HB 7401—96[17],試樣尺寸為50 mm×50mm×2mm。吸濕前樣品經過烘干處理,烘干溫度為70℃,當時隔24 h后樣品質量下降在0.02%以內時烘干停止,得到干態試樣質量。濕熱條件包括3種,分別為100℃水煮、70℃水浸、70℃/85%相對濕度恒溫恒濕處理。吸濕量公式為

式中:M t為濕熱一定時間t后的吸濕量,%;m t為濕熱一定時間t后試樣質量,g;m0為干態試樣質量,g。水煮和水浸采用恒溫水浴箱,恒溫恒濕采用恒溫恒濕箱,吸濕量采用電子天平測試。

1.2.2 吸濕動力學分析

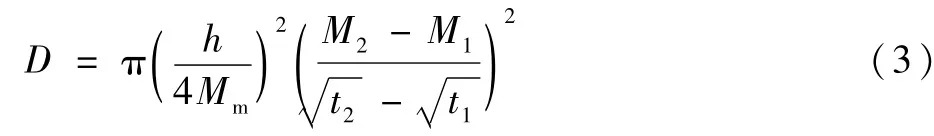

采用Fick第二擴散定律描述復合材料的吸濕行為,其數學模型為

式中:Mi為材料的初始吸濕量;Mm為材料的平衡吸濕量;D為擴散系數,表示水分擴散程度的物理量,即當濃度梯度為一個單位時,單位時間內通過單位面積的液體量;h為試樣厚度。

通過對試樣的吸濕量-時間曲線的處理,得到擴散系數為

1.2.3 動態力學性能測試

吸濕前后復合材料層板動態力學性能使用TA Instrument公司的DMA Q800型測試儀進行測試,用三點彎曲模式,頻率為1 Hz,升溫速率為5℃/min,升溫范圍為25~300℃,試樣尺寸為38mm×7mm×2mm,取損耗模量-溫度(E″-T)曲線上的峰頂溫度為玻璃化轉變溫度Tg,分析耐熱溫度的變化。

1.2.4 紅外光譜測試

使用Nicolet公司Nicolet560型紅外光譜儀對雙馬樹脂濕熱前后的官能團進行測試分析,根據吸收峰位置、形狀和強度進行定性分析,推測出濕熱前后樹脂是否發生化學變化。

1.2.5 層板內部結構分析

用LEICA 公司DM4000型金相顯微鏡觀察復合材料截面(垂直于纖維長度方向),獲得100、200、500倍率的照片,觀察纖維分布,并用二相分割法得到孔隙率和纖維體積分數等數據。

1.2.6 層板力學性能測試

使用Instron公司3382型電子萬能材料試驗機測試干態和吸濕復合材料(70℃水浸吸濕平衡)的 90°拉 伸 性 能,參 照 ASTM D 3039—2008[20],試樣尺寸為175mm×25mm×2mm,加載速率為1mm/min,得到90°拉伸強度和模量,測試溫度包括室溫和高溫(23、150℃),拉伸試樣斷面采用日本電子公司JSM7500F掃描電子顯微鏡觀察。

2 結果與討論

2.1 不同濕熱環境下吸濕特性與吸濕動力學

2.1.1 復合材料吸濕曲線及不同材料的對比

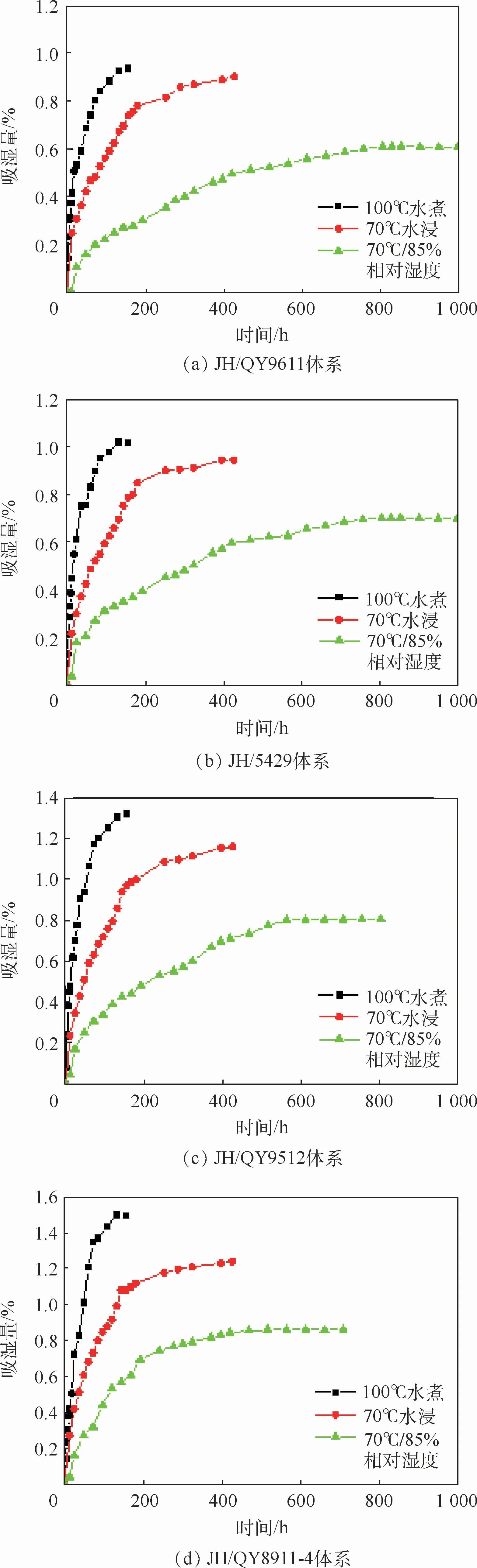

測試了3種濕熱條件下,4種碳纖維/雙馬樹脂復合材料單向層板的吸濕曲線,如圖1所示。可以看到,對于每一種材料,濕熱條件對吸濕行為的影響規律相似,即100℃水煮條件下吸濕速度最快、吸濕量達到平衡的時間最短、吸濕平衡時達到的吸濕量最大;70℃/85%相對濕度條件下吸濕速度最慢、吸濕量達到平衡的時間最長、吸濕平衡時達到的吸濕量最小,說明水濃度和溫度越高,吸濕程度越大,吸濕速度越快。

圖1 不同濕熱條件下4種T700級JH碳纖維/雙馬樹脂復合材料單向層板的吸濕曲線Fig.1 Moisture absorption curves of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite unidirectional laminates under different hygrothermal conditions

圖2 相同濕熱條件下4種T700級JH碳纖維/雙馬樹脂復合材料單向層板吸濕曲線Fig.2 Moisture absorption curves of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite unidirectional laminates under the same hygrothermal condition

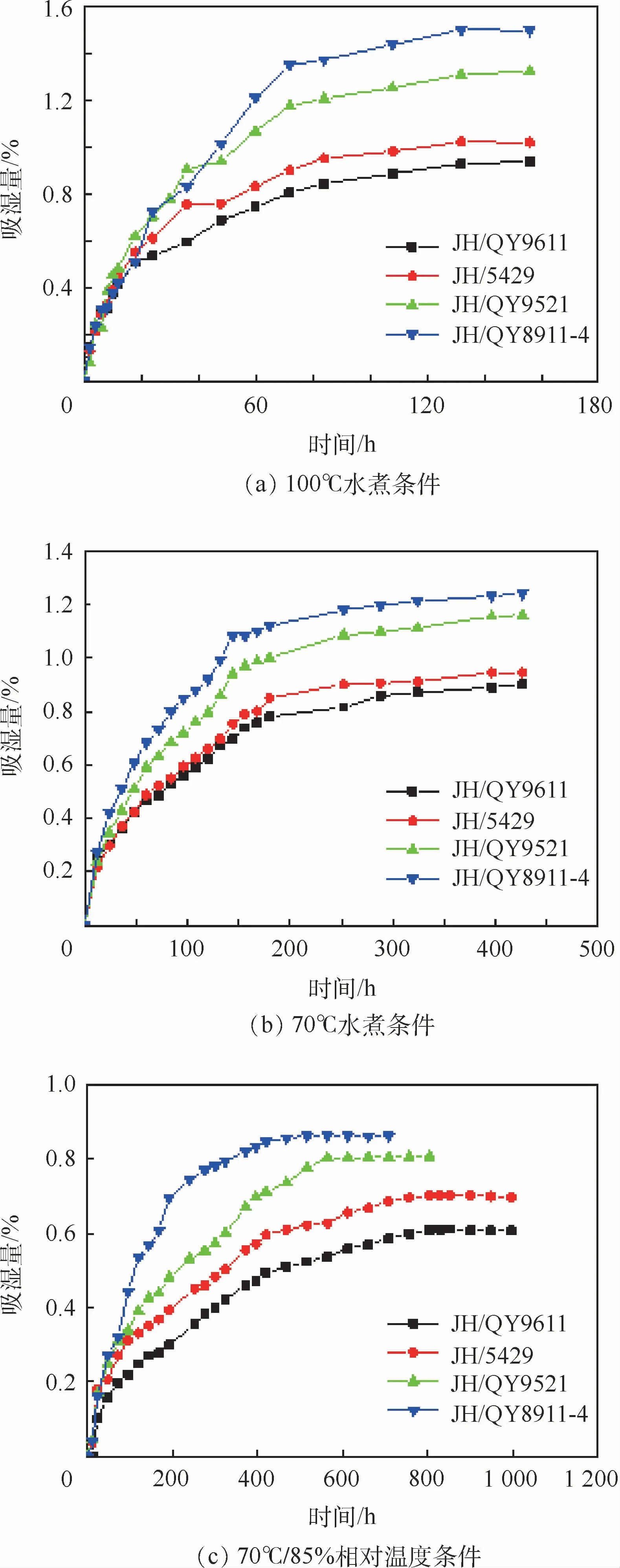

圖2為相同濕熱條件下4種復合材料體系的吸濕曲線對比。可以看到,4種復合材料的吸濕特性有明顯差異,其規律在不同濕熱條件下的表現相似:4種復合材料的平衡吸濕量不同,按平衡吸濕量的大小由高到低排列,依次為:JH/QY8911-4、JH/QY9512、JH/5429、JH/QY9611。初始吸濕階段,吸濕速度由大到小的順序與平衡吸濕量相同;水中浸泡情況下,4種復合材料的吸濕達到平衡時間相近,恒溫恒濕條件下,平衡吸濕量大的材料,平衡吸濕時間較短。

從表2也可以看出,3種濕熱條件下,4種復合材料的平衡吸濕量差異明顯,尤其是水煮條件下不同體系的吸濕量差異最大,JH/QY8911-4與JH/QY9611相差約60%。

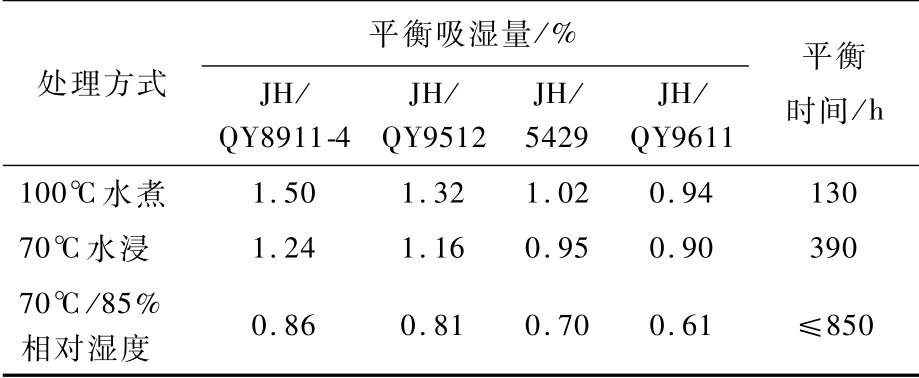

表2 不同濕熱條件下4種T700級JH碳纖維/雙馬樹脂復合材料平衡吸濕量和平衡時間Table 2 Equilibrium moisture absorption content and balance time of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite under different hygrothermal conditions

2.1.2 復合材料吸濕動力學

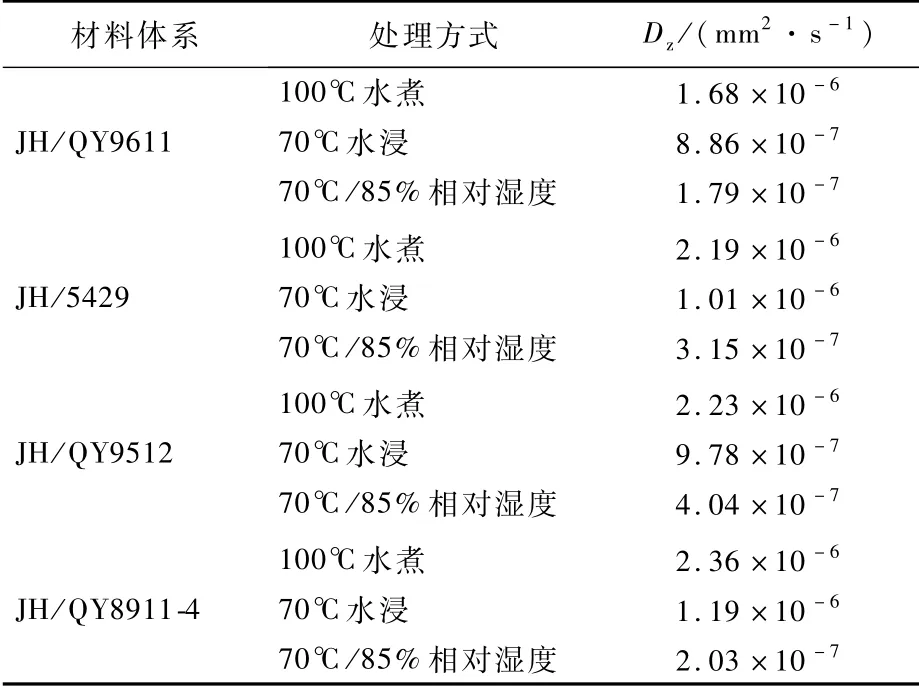

基于式(2)和式(3)對吸濕曲線進行處理,得到4種復合材料在3種濕熱條件下M t-t1/2吸濕曲線初始線性部分的斜率及擴散系數Dz,如表3所示。由于線性擬合度較好,可以認為所研究的材料在設定的濕熱條件下吸濕行為滿足Fick第二擴散定律。由于采用的試樣長度和寬度為50 mm,厚度為2 mm,可以認為水分主要沿厚度方向擴散,得到的擴散系數為復合材料厚度方向的擴散系數。將擴散系數代入式(2),則可以計算得到在相應濕熱條件下,不同吸濕時間下的吸濕量。

表3 不同濕熱條件下4種T700級JH碳纖維/雙馬樹脂復合材料擴散系數Table 3 Diffusion coefficient of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite under different hygrothermal conditions

對同一材料體系,按擴散系數的大小順序與平衡吸濕量一致,即100℃水煮>70℃水浸>70℃/85%相對濕度;比較不同材料體系的擴散系數,JH/QY8911-4普遍較大而JH/QY9611普遍較小,說明在吸濕的初始階段,不同材料體系的吸濕行為差異就已經顯現。

2.2 復合材料結構對吸濕行為的影響

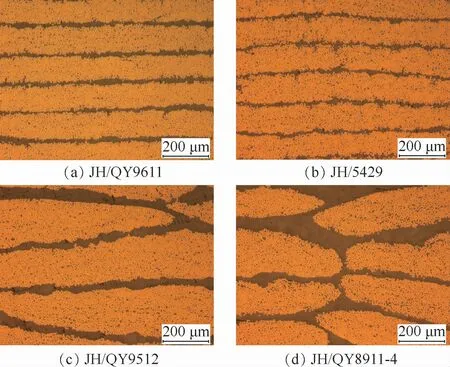

4種復合材料吸濕特性有明顯差異,這可能源于樹脂和界面特性的不同,但同時必須注意到,由于4種復合材料所應用的航空結構形式和承載要求不同,其原材料形式及成型工藝也不同,這會引起復合材料內部結構的不同,進而影響吸濕路徑,也會對吸濕量產生影響。通過吸濕前后4種復合材料的截面顯微照片(見圖3和圖4,垂直于纖維長度方向的橫截面照片),發現吸濕后并未出現微裂紋、界面開裂等缺陷,說明吸濕引起的應力不足以破壞強度高的雙馬基體和黏結強度高的碳纖維/雙馬界面。

圖3 吸濕后復合材料單向層板100倍率金相照片Fig.3 Metallographic photos of 100 times magnification of composite unidirectional laminates after moisture absorption

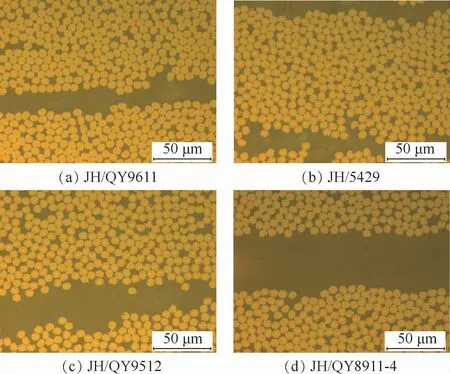

此外可以看到,雖然4種復合材料層板均為單向鋪層,但是材料形式和成型工藝有明顯差異,造成其纖維含量(見表4)與纖維分布規律不同。JH/QY9611與JH/5429體系采用的單向預浸料/熱壓罐工藝,因此其纖維含量較高且層內纖維密實,層間富樹脂,由于纖維不吸濕并阻礙了水分沿層板厚度方向的擴散速度,其吸濕速度和吸濕量較小;JH/QY9512和JH/QY8911-4采用單向纖維織物和液體成型工藝,其纖維含量較低,且受到織物緯向縫線的束縛,纖維束內較為密實而束間樹脂區明顯,造成吸濕速度高、吸濕量大,水分沿層板厚度方向擴散更為容易。

圖4 吸濕后復合材料單向層板500倍率金相照片Fig.4 Metallographic photos of 500 times magnification of composite unidirectional laminates aftermoisture absorption

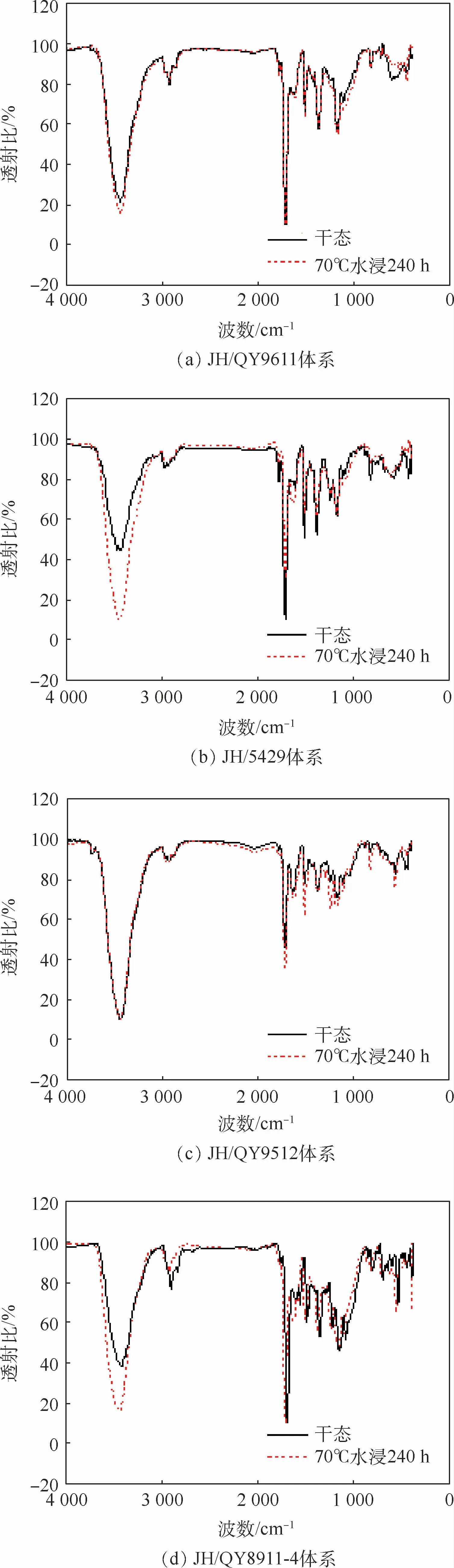

表4 復合材料層板纖維體積分數和孔隙率Table 4 Fiber volume fraction and porosity of com posite laminate

2.3 吸濕對復合材料結構及性能的影響

2.3.1 樹脂基體化學特性

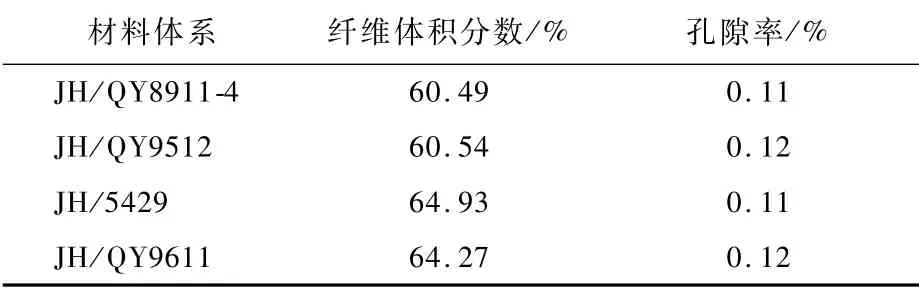

為了分析吸濕處理是否引起基體樹脂的化學變化,測試了吸濕前后的樹脂紅外光譜(見圖5),吸濕處理條件為70℃水浸,吸濕時間約240 h。

可以看到,波數3472 cm-1時為羥基伸縮振動吸收峰,波數2968 cm-1為CH2伸縮振動吸收峰,波數1 712 cm-1為亞胺環上 =C O吸收峰,波數1 639 cm-1為=CC收縮振動吸收峰,波數1 396 cm-1為亞胺環=O C—N 吸收峰,波數1 145 cm-1為亞胺環上的C—N—C吸收峰,這些是雙馬樹脂的特征峰。吸濕前后,4種雙馬樹脂的譜峰均沒有明顯變化,只是羥基伸縮振動吸收峰有一定變化,吸濕后該峰強度增大,認為是吸濕水分引起的,說明樹脂未發生化學反應,濕熱環境主要引起了復合材料物理性質的變化。

2.3.2 玻璃化轉變溫度

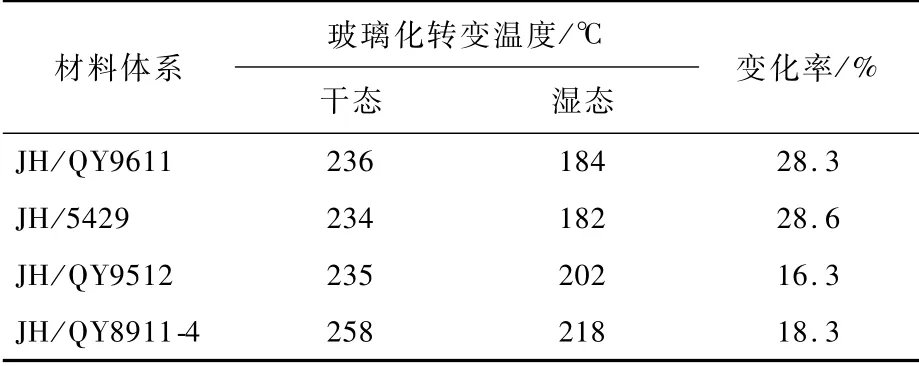

測試了干態和濕態(70℃水浸390 h)復合材料的玻璃化轉變溫度,以分析吸濕對耐熱性的影響,結果如表5所示。

圖5 4種T700級JH碳纖維/雙馬樹脂復合材料濕熱處理前后紅外光譜圖對比Fig.5 Comparison of infrared spectra of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite before and after hygrothermal treatment

表5 70℃水浸390 h前后4種T700級JH碳纖維/雙馬樹脂復合材料玻璃化轉變溫度Table 5 G lass transition tem perature of four kinds of T700-grade JH carbon fiber/bism aleimide resin com posite before and after 70℃water immersion for 390 h

可以看到,吸濕對4種復合材料的玻璃化轉變溫度均影響較大,吸濕后玻璃化轉變溫度降低30~52℃,說明水分對基體和界面的增塑作用明顯;雖然JH/QY8911-4和JH/QY9512的平衡吸濕量較大(見表2),但是其濕態玻璃化轉變溫度較高,干態與濕態的玻璃化轉變溫度變化率較小,而JH/QY9611和JH/QY5429的平衡吸濕量較小,但是其濕態玻璃化轉變溫度較低,干態與濕態的玻璃化轉變溫度變化率較大。分析原因認為JH/QY9611和JH/QY5429屬于高韌性雙馬樹脂,增韌組分受到水分影響后高分子鏈段運動能力提升更為明顯,導致吸濕后玻璃化轉變溫度降低較多,而液體成型工藝用JH/QY8911-4和JH/QY9512需有較高的流動性,故增韌組分的加入受到限制,玻璃化轉變溫度對水分的敏感性也降低。

2.3.3 復合材料力學性能

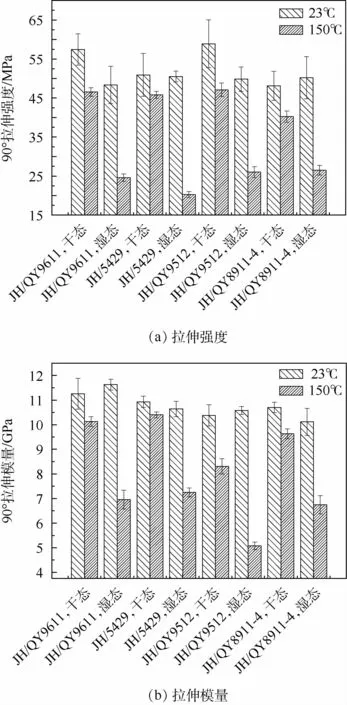

為了考察濕熱對復合材料界面及樹脂基體性能的影響,測試了70℃水浸吸濕平衡前后單向復合材料在室溫及150℃下的90°拉伸性能,即室溫干態、高溫干態、室溫濕態、高溫濕態4種條件。

圖6給出了4種復合材料的90°拉伸強度及模量。與室溫干態相比,室溫濕態下模量基本沒有變化,JH/QY9611和JH/QY9512體系的強度有小幅降低;高溫干態下,模量和強度有小幅降低,不同材料體系降低幅度差異不大,這是因為90°拉伸性能取決于界面和基體的性能,室溫濕態和高溫干態下,樹脂的玻璃化溫度均遠高于測試溫度(分別高出159℃和84℃以上,見表5),界面和基體性能變化小,因此復合材料性能變化不明顯;高溫濕態下,拉伸性能降低非常明顯(玻璃化轉變溫度高于測試溫度30~70℃),且強度的降低幅度大于模量,不同材料體系對比,JH/5429體系的強度降低最大,JH/QY9512體系的模量降低幅度最大,分別為60%、52%。由此可見,吸濕和高溫都對復合材料力學性能產生顯著影響,兩者同時作用時復合材料性能降低幅度大于兩者分別作用時性能降低幅度的加和(強度和模量最大降低35%和18%)。

圖6 70℃水浸前后23℃及150℃下4種T700級JH碳纖維/雙馬樹脂復合材料90°拉伸性能Fig.6 90°tensile property of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite at 23℃and 150℃before and after 70℃water immersion

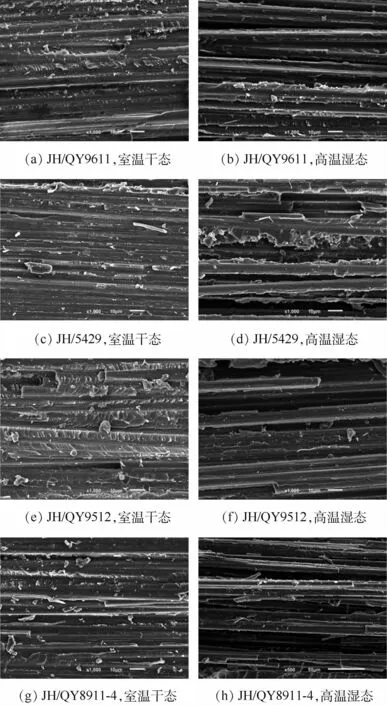

圖7給出了90°拉伸斷面的掃描電子顯微鏡照片(平行于纖維長度方向的橫截面照片)。可以看到,干態室溫下不同材料體系的斷裂形貌相似,都是以基體破壞為主,纖維表面包裹了大量樹脂,沒有明顯的開裂現象,顯示了較強的界面黏結性能;在高溫濕態下,斷面出現了沿纖維軸向的大裂紋,纖維表面包裹的樹脂明顯減少,說明界面弱化。此外對于JH/5429體系,樹脂基體破碎更為嚴重,說明樹脂的強度較低,并引起界面黏結性能的降低,這與90°拉伸強度的結果一致。雖然JH/5429體系的吸濕量較小,但其界面耐濕熱性能較低,這與水分對其增塑作用更明顯有關。

圖7 4種T700級JH碳纖維/雙馬樹脂復合材料90°拉伸斷面形貌Fig.7 Fracture morphology of four kinds of T700-grade JH carbon fiber/bismaleimide resin composite after 90°tensile testing

3 結 論

1)100℃水煮、70℃水浸及70℃/85%相對濕度濕熱條件下,4種碳纖維/雙馬樹脂復合材料單向層板吸濕行為遵循Fick第二擴散定律,平衡吸濕量和擴散系數由大到小順序為:100℃水煮、70℃水浸、70℃/85%相對濕度。

2)4種復合材料吸濕量和吸濕速度有明顯差異,平衡吸濕量從大到小為:JH/QY8911-4、JH/QY9512、JH/5429、JH/QY9611。100℃水 煮 條 件下,吸濕量差異最大,QY8911-4與QY9611相差約60%;預浸料/熱壓罐工藝制備的復合材料纖維含量和層內密實程度較高,水分擴散阻力更大,吸濕量較小,而纖維織物/液體成型工藝的情況相反。

3)吸濕沒有引起復合材料內部損傷和樹脂化學變化;水分增塑作用使復合材料玻璃化轉變溫度降低30~52℃,耐熱性能降低;不同材料的韌性不同而引起的基體鏈段運動對水分敏感程度不同,導致玻璃化轉變溫度降低幅度與吸濕量高低不一致。

4)濕熱對復合材料90°拉伸性能產生明顯影響,高溫和吸濕同時作用時拉伸強度及模量降低幅度大于兩者分別作用時性能降低幅度的加和,濕態高溫下強度和模量分別最大降低60%、52%;室溫干態下樹脂基體開裂是主要破壞模式,而高溫濕態下界面脫黏和開裂是典型的破壞特征。