面向污染物減排的燒結煙氣循環研究與應用進展

龍紅明,王毅璠,伍英,趙國愷,周江虹,余正偉,孟慶民,張曉萍

(1.安徽工業大學冶金工程學院,安徽 馬鞍山243032;2.寶山鋼鐵股份有限公司煉鐵廠,上海 200941;3.馬鋼股份有限公司煉鐵廠,安徽 馬鞍山 243000;4.馬鋼股份有限公司技術中心,安徽 馬鞍山243021)

鐵礦燒結工序是鋼鐵聯合企業中重要的組成部分,但其在為高爐提供優質煉鐵原料的同時也產生了大量污染[1-3],污染物包括顆粒物、SO2、COX、NOX、HCl、HF、VOCs 和 二 噁 英 (PCDD/Fs)等[4-6]。2019年4月,生態環境部等五部委聯合印發《關于推進實施鋼鐵行業超低排放的意見》,要求全國鋼鐵企業大幅度降低污染物排放水平。面對異常嚴格的《燒結球團超低排放標準(2020-2025)》與《鋼鐵行業(燒結)清潔生產標準》要求,常規燒結工藝的高能耗、高污染、低余熱利用的突出劣勢已難以滿足可持續發展的要求[7]。

煙氣循環燒結是基于一部分熱廢氣被再次引入燒結過程的原理而開發的一種新型燒結模式。與傳統的“常溫空氣”燒結相比,不僅充分利用了燒結主煙道中的余熱,提升了余熱回收利用效率,同時降低了煙氣排放量,減少了煙氣污染物處理成本。因循環而返回進入料層的煙氣中含有少量CO,其會與碳氫化合物等在燒結過程中產生二次燃燒放熱,有助于降低4.4%~20.0%的燒結固體燃耗;而返回煙氣中的PCDD/Fs和NOX在通過燒結料層燃燒帶 (溫度最高達1 400℃左右)時,會產生熱分解,達到減排效果;煙氣循環燒結會使煙氣中的SO2得到富集,雖有利于燒結煙氣脫硫效率的提高,但控制不好也會使燒結礦硫含量升高。總體來看,煙氣循環燒結技術可使燒結煙氣污染物總排放減少25%~50%,其中,SO2排放量減少10%~67%,NOX排放量減少30%~75%,PCDD/Fs排放量減少20%~80%,粉塵排放量減少30%~50%。由此可見,煙氣循環燒結技術對鋼鐵行業“清潔生產、低碳節能、高效污染防治”具有重大意義[8-12]。

1 燒結煙氣循環工藝發展及技術現狀

1.1 燒結煙氣循環工藝發展

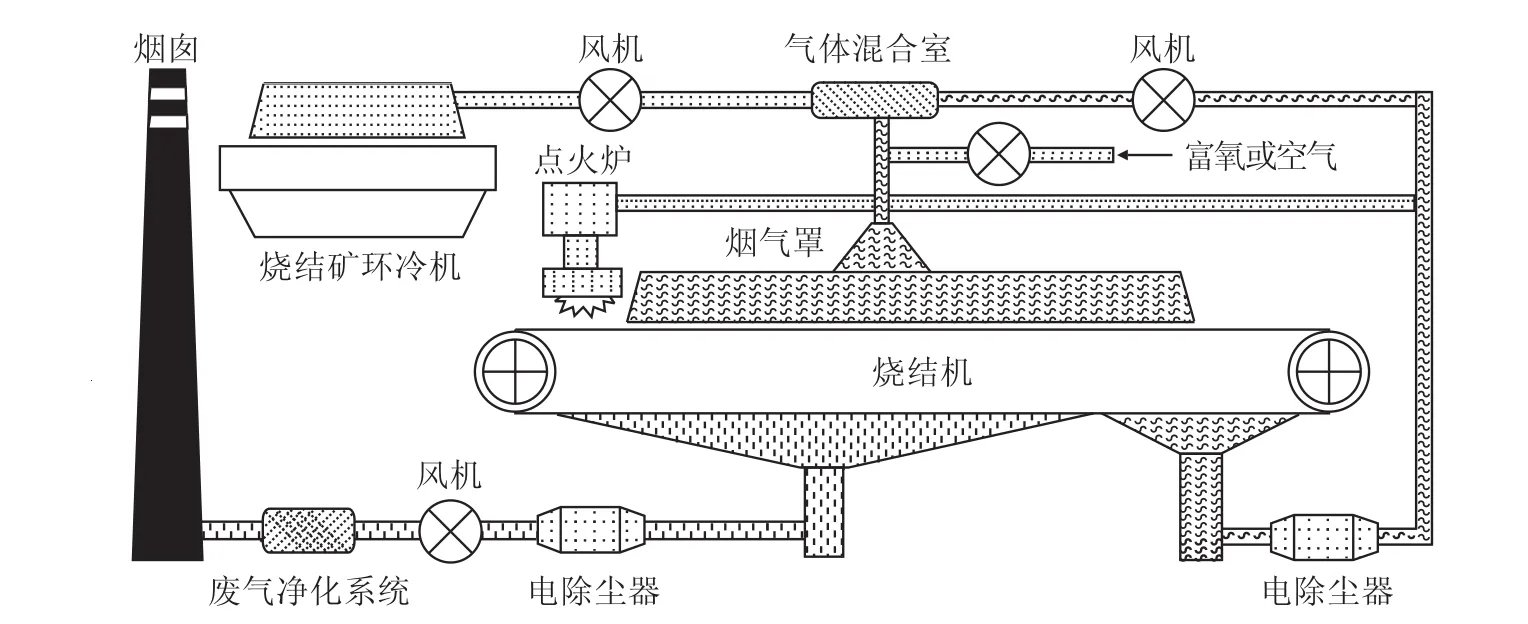

1978年美國Wilton Steel提出區域性廢氣循環技術,通過循環利用一部分風箱系統產生的廢氣,顯著降低懸浮細粒物料和碳氫化合物排放。經過近四十年的發展,日本、德國、奧地利等國家在區域性廢氣循環技術基礎上進一步開發了EOS工藝、LEEP工藝、EPOSINT工藝等。2013年,寶鋼為解決環冷機熱廢氣無組織排放問題,同時結合燒結煙氣特性、低溫余熱回收利用、燒結工序超低排放等行業前瞻性要求,在EPOSINT工藝基礎上開發了具有獨立自主產權的BSFGR工藝,如圖1所示。該工藝在寧鋼燒結機上作為示范工程應用,取得了良好的效果。

圖1 BSFGR工藝示意圖Fig.1 Schematic Diagram for BSFGR Technology

BSFGR工藝能夠在不影響燒結礦產質量指標的前提下,降低固體燃料消耗2.0~2.5 kg/t,減少煙氣外排量20%~35%,同時實現燒結礦環冷機低溫余熱回收利用,且該工藝循環煙氣溫度及成分符合國內燒結廠工況,滿足燒結行業超低排放的行業要求。

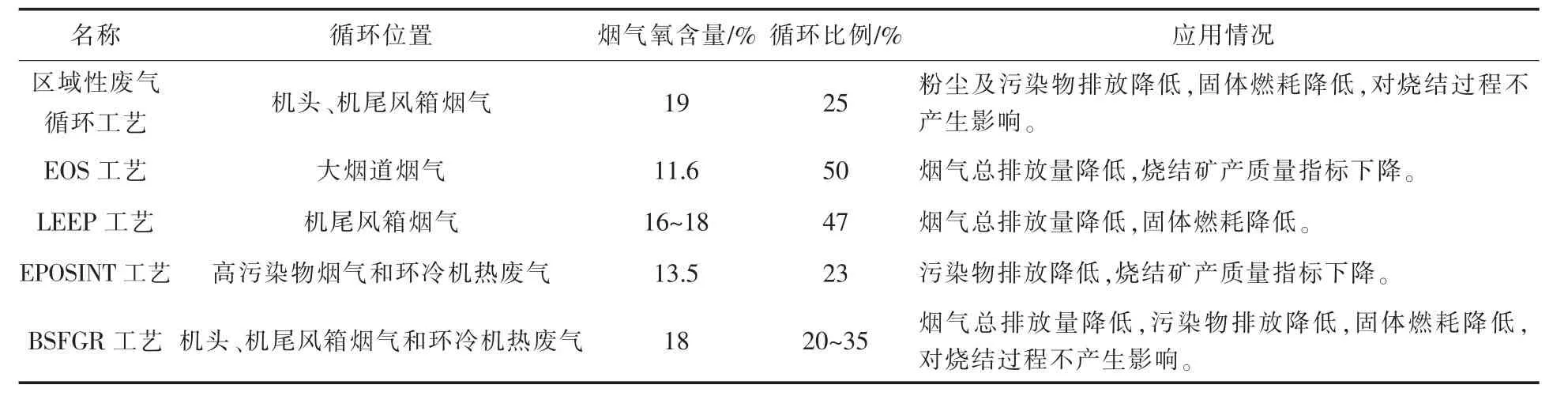

對比日本Nippon Railway的區域性廢氣循環工藝、荷蘭Emeiden Steel的EOS(Emission Optimized Sintering)工藝、德國 HKM(Low Emission and Energy Optimized Sinter Process) 的LEEP工藝、德國 Siemens VAI的 EPOSINT(Environment Process Optimized Sintering)工藝以及我國寶鋼的BSFGR(Baosteel Flue Gas Recirculation)工藝等典型燒結循環工藝的特點[11-22],具體如表1所示。

1.2 燒結煙氣循環技術現狀

煙氣循環燒結技術對解決燒結煙氣污染環境、能耗大等問題作用顯著[23]。國外較早開展了煙氣循環過程數學模型的相關研究,2003年韓國先進科技學院針對燒結過程提出了固態混合多相理論和虛擬燒結顆粒燃燒模型[24-26]。 在此基礎上,H.Ahn 等[27-28]利用商業流程模擬器建立了熱廢氣循環燒結過程的二維數學模型,分析了不同廢氣成分和返回料面位置對燒結過程廢氣排放規律的影響。2014年伊朗伊斯法罕科技大學M.Pahlevaninezhad等[29]的研究充分考慮了燒結過程中的均相反應,為廢氣循環燒結模型的建立奠定了理論基礎。同時比利時[30]、巴西[31]以及日本[32]等國通過模擬原料物化性能、操作參數、循環煙氣成分等對燒結過程的影響,得出其循環模式都是以回收利用余熱為主要目的。

表1 典型燒結煙氣循環工藝對比Table 1 Comparison of Representative Recycling Technologies for Sintering Flue Gas

近些年,隨著國家對鋼鐵企業環保要求日益提高,國內學者也開展了大量煙氣循環燒結工藝的研究。2012年蘇浩[33]利用CFD軟件建立了燒結煙氣循環工藝數學模型,但是該模型未考慮燒結過程混合料之間的熱交換和燒結過程中的化學反應。2012~2014 年張小輝等[34-35]對該模型進行了進一步優化,同時應用某360 m2燒結機模擬了高溫、高循環量、綜合利用三種循環方案下的燒結燃燒特性,該模型系統考慮了燒結過程的水分遷移、SO2釋放、孔隙率以及均相反應等,但仍未考慮燒結料層的對流及換熱。中南大學范曉慧[36-37]研究了燒結煙氣循環工藝條件下不同煙氣成分對燒結過程的影響,并指出當循環煙氣氧含量低于18%時,會引起燒結礦產質量指標的急劇下降;范振宇[20]通過實驗研究了循環煙氣不同氧含量對燒結礦性能指標的影響,并提出煙氣循環工藝可以提高SO2脫除效率;甘敏[38]研究了在生物質能燒結過程中循環煙氣成分的適宜范圍;劉臣[39]揭示了循環煙氣中SO2在料層中的反應行為及排放規律;東北大學于恒等[40]研究了煙氣循環率、循環煙氣溫度以及高硫煙氣處理三個因素對燒結過程的影響,提出了燒結煙氣循環協同優化的設計原則,可減少24.5%燒結煙氣總排放量,減少83.1%~86.6%脫硫煙氣量;寶鋼研究院李咸偉等[41]在煙氣循環條件下探究了不同工藝參數對PCDD/Fs生成與排放的影響,并且提出了基于煙氣循環燒結過程的PCDD/Fs減排工藝參數。

由于實際應用煙氣循環燒結技術的廠家較少,當前的煙氣循環燒結技術研究以偏重于理論的居多。與常規燒結相比,煙氣循環燒結技術在實際應用中還存在不少亟待查明與解決的具體問題,較為突出的有:

(1)煙氣循環前后的燒結煙氣主要成分變化規律。

(2)將燒結煙氣循環至料面的方式以污染物減排為主,循環比例高,但氧含量降低,嚴重影響燒結生產。

(3)在采用BSFGR工藝條件下,如何根據燒結工況條件,合理分配循環風比例,確保燒結礦產質量指標不受影響,同時實現高效率污染物減排,仍有待進一步研究。

(4)如何使循環煙氣均勻分布于燒結機上方的煙氣罩內并順利進入料層,實現煙氣不外溢、料面邊緣吸入“冷風”少,并確保燒結過程和燒結礦產質量穩定的良好狀態。

2 BSFGR工藝對燒結煙氣排放的影響

為進一步認識燒結煙氣循環工藝對燒結過程煙氣排放的影響規律,用動態法對應用BSFGR循環工藝的某燒結機系統進行了風箱支管煙氣成分檢測。該系統將燒結機靠近機尾的若干風箱煙氣與環冷機熱廢氣混合后返回至料面,循環煙氣氧含量約18%,溫度為180~220℃,燒結料層厚度850 mm。

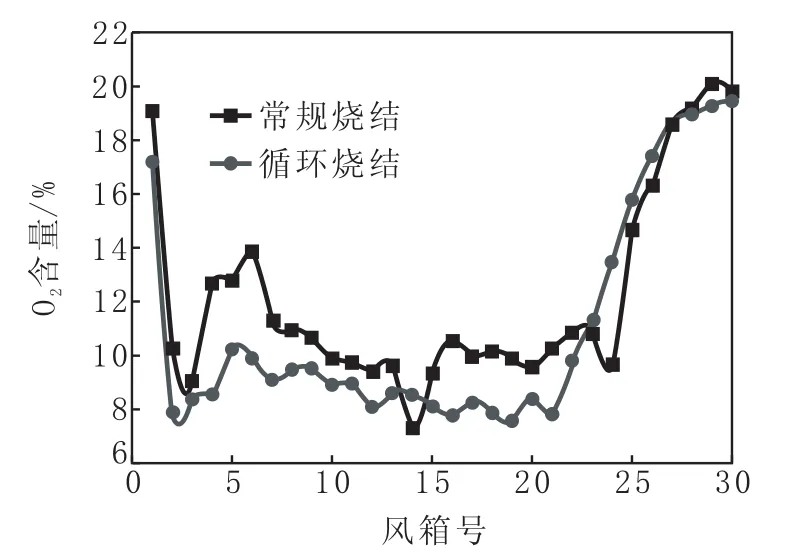

2.1 對O2含量的影響

燒結煙氣循環前后風箱支管煙氣O2含量變化如圖2所示。由圖2可以看出,在2~22號風箱之間,常規燒結的風箱煙氣O2含量高于煙氣循環燒結的O2含量;煙氣循環燒結狀態下,風箱支管煙氣中的O2含量從22號風箱開始快速上升,比常規燒結提前約3個風箱;煙氣循環燒結下風箱支管煙氣O2含量下降與料面吸入的循環煙氣中O2含量較低(比常規燒結低約3%)有關。煙氣循環燒結下,在22號風箱之前,燒結風箱支管煙氣中的O2含量的下降幅度較大,燒結助燃氣中O2的利用水平較高,但22號風箱之后,燒結風箱支管煙氣中的O2含量大幅上升并與常規燒結接近,表明燒結過程的碳氧燃燒反應有變慢的趨勢。因此,煙氣循環燒結對燒結過程的后1/3影響較大。

圖2 燒結煙氣循環前后風箱支管煙氣O2含量變化Fig.2 Variation of Content of O2in Sintering Flue Gas in Wind Box Branch Pipe before and after Recycling Sintering Flue Gas

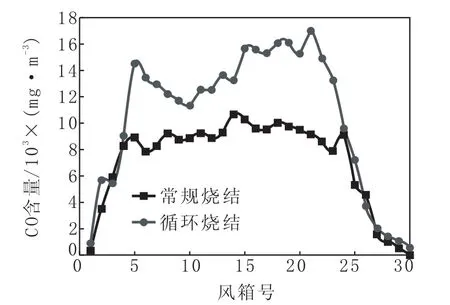

2.2 對CO含量的影響

燒結煙氣循環前后風箱支管煙氣CO含量變化如圖3所示。由圖3可以看出,在煙氣循環燒結狀態下,各風箱支管的煙氣中的CO含量有所增加,特別是5~22號風箱支管煙氣中CO含量遠高于常規燒結,期間CO含量的最大值達19 000 mg/m3。由此可見,相對于常規燒結,煙氣循環燒結的風箱煙氣中的CO含量上升,燒結過程碳氧燃燒向更不充分的方向發展。

圖3 煙氣循環燒結前后風箱支管煙氣CO含量變化Fig.3 Variation of Content of CO in Sintering Flue Gas in Wind Box Branch Pipe before and after Recycling Sintering Flue Gas

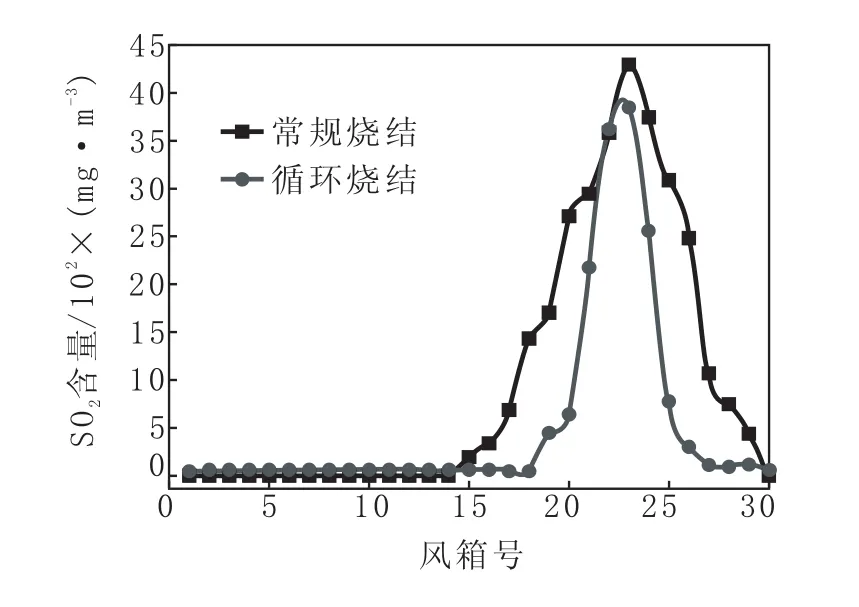

2.3 對SO2含量的影響

煙氣循環燒結前后風箱支管煙氣SO2含量變化如圖4所示。

圖4 煙氣循環燒結前后風箱支管煙氣SO2含量變化Fig.4 Variation of Content of SO2in Sintering Flue Gas in Wind Box Branch Pipe before and after Recycling Sintering Flue Gas

由圖4可以看出,常規燒結SO2含量平均值為981.29 mg/m3,煙氣循環燒結SO2含量平均值為523.43 mg/m3。相較于常規燒結,煙氣循環燒結下風箱支管煙氣中的SO2含量明顯降低。煙氣循環燒結狀況下,進入料面的煙氣中會帶入一定量的SO2,但排放煙氣中的SO2明顯下降,將導致成品燒結礦中硫含量有所增加。

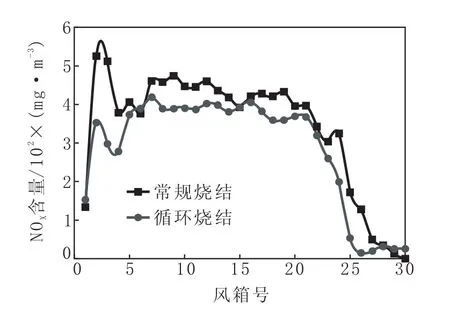

2.4 對NOX含量的影響

常規燒結NOX含量平均值為340.56 mg/m3,煙氣循環燒結NOX含量平均值為287.28 mg/m3,較常規燒結下降53.28 mg/m3(降幅15.64%)。煙氣循環燒結前后風箱支管煙氣NOX含量變化如圖5所示。

圖5 煙氣循環燒結前后風箱支管煙氣NOX含量變化Fig.5 Variation of Content of NOX in Sintering Flue Gasin Wind Box Branch Pipe before and after Recycling Sintering Flue Gas

由圖5可以看出,在煙氣循環燒結下,風箱支管煙氣中的NOX含量明顯降低。常規燒結時,2號風箱處NOX含量達到最大值為525.93 mg/m3,20號風箱以后由于O2含量的增加,循環煙氣中的NOX含量開始急劇下降,并最終趨向于0;而煙氣循環燒結狀態下,NOX含量的總體變化趨勢基本相同,但NOX含量明顯降低,7號風箱處NOX含量達到最大值也僅為419.80 mg/m3。研究表明,循環煙氣會造成風箱支管中NOX含量增加,但該燒結機將機尾處煙氣循環至料面,循環煙氣中NOX濃度較低,循環該部分煙氣后NOX排放減少。

3 結論及展望

(1)燒結煙氣循環工藝可充分利用煙氣余熱,降低燒結過程固體燃耗,改善上部料層的燒結礦質量。5種典型煙氣循環工藝各有利弊,不同燒結廠可根據自身工藝參數和場地設備改造條件選擇適宜的煙氣循環方式。其中BSFGR工藝更加符合國內燒結廠工況及煙氣排放特性,同時可以將低溫余熱回收利用,滿足燒結工序超低排放等行業前瞻性要求,在國內應用更為廣泛。

(2)應用BSFGR循環工藝,燒結料層吸入氣體氧含量從21%降至18%,燒結煙氣中O2、SO2、NOX含量均有所降低,對燒結后1/3段影響較大,為保證燒結礦產質量指標,適宜氧含量應不低于18%。同時,CO含量升高,表明煙氣循環后燒結過程碳氧燃燒不充分,需進一步研究燒結過程燃料充分利用問題。

(3)BSFGR循環工藝的應用可實現燒結過程環冷機熱廢氣余熱的回收利用,并降低燒結煙氣總排放量及各污染物排放量,節能減排效果顯著。但返回料面的煙氣受熱風罩外形影響,容易形成風場漩渦及局部漏風,造成料面吸風不均勻,燒結礦質量不穩定。因此,仍需加強對煙氣循環至料面后合理風量分布問題的重視。