芳烴聯合裝置節能降耗方法探討

莊 亮 亮

(中化泉州石化有限公司,福建 泉州 362000)

芳烴是一種重要的基礎化工原料,芳烴的產量是國家工業化程度的重要標志[1]。在當前形勢下,發展芳烴生產是適應煉化產業逐漸從“燃料型”向“燃料-化工型”、“化工型”轉型的重要途徑[2]。PX(對二甲苯)是芳烴聯合裝置的主要產品。據統計,2017年我國PX表觀消費量為24.40 Mt,其中自產約10.00 Mt,進口14.44 Mt,國內PX自給率僅41%。目前我國PX產能正在提速建設中,恒力石化股份有限公司、浙江石油化工有限公司等民營企業大型項目均配套有芳烴生產裝置,且規模都在4.0 Mta以上。盛虹石化集團有限公司、中國石化海南煉油化工有限公司等企業的PX項目也已進入建設末期,2020年還有中海油惠州石化有限公司、中化泉州石化有限公司、浙江石油化工有限公司二期等PX項目擬建或在建,國內PX產能正處于爆發式增長的階段。

以下通過對國內典型芳烴聯合裝置的能耗構成進行分析,確定該類裝置的主要能耗來源,并通過總結國內外常用的芳烴聯合裝置節能降耗方法,結合實際經驗和調研結果,探討裝置的節能降耗方法。

1 芳烴聯合裝置能耗現狀

芳烴產品之間沸點接近,分離困難,因此芳烴聯合裝置的系統能耗很高。隨著世界性能源危機的不斷加劇和原材料價格的大幅度上漲,在能耗密集型過程工業中能源與原料的總成本已占生產成本的90%左右[3-4]。芳烴聯合裝置一般由二甲苯精餾、甲苯歧化及烷基轉移、吸附分離和C8芳烴異構化4個單元組成。國內某4套典型芳烴聯合裝置(分別稱為裝置1、裝置2、裝置3和裝置4)的設計能耗構成如表1所示。

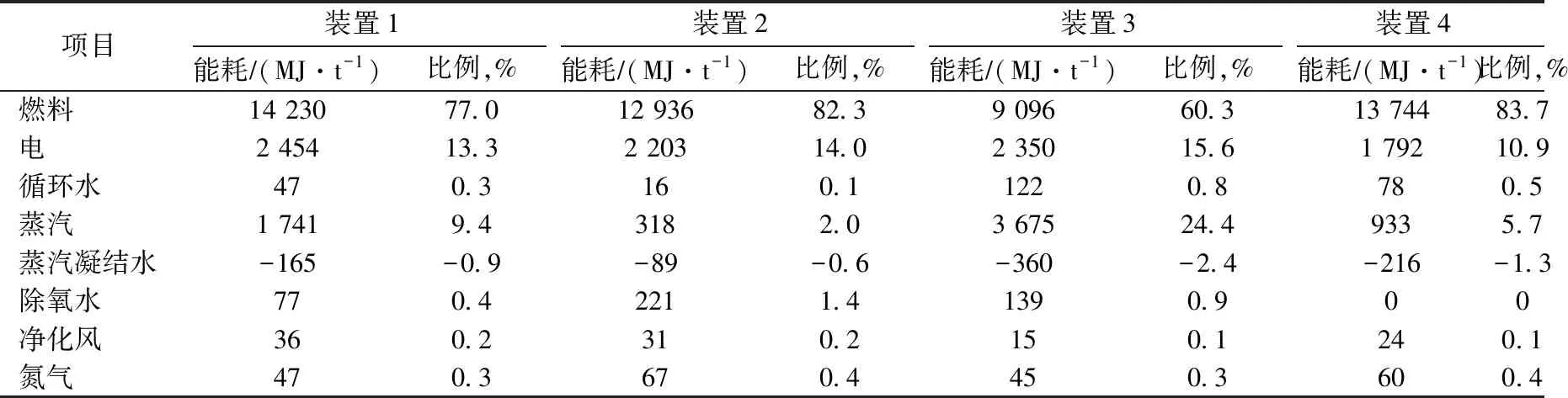

表1 典型芳烴聯合裝置的設計能耗構成

由表1可知,不同芳烴聯合裝置的能耗構成情況會因能量供應方案的不同而有所區別,但普遍具有如下特點:①燃料消耗量在總能耗中所占比例最大,為60%~80%;②芳烴聯合裝置的能耗結構基本由燃料、電和蒸汽的消耗組成,其余消耗可忽略不計。

綜上分析,面對我國爆發式增長的PX產業形勢,針對芳烴聯合裝置節能降耗方法的研究十分有意義。根據芳烴聯合裝置能耗特點,節能降耗應考慮如何降低裝置的燃料、電和蒸汽消耗[5]。

2 傳統芳烴聯合裝置節能方法

2.1 優化原料和產品結構

對于常規芳烴聯合裝置,歧化及烷基轉移單元對PX產能的貢獻約占50%,其特點為在一定進料配比范圍內,原料的C9芳烴比例越高,反應的C8芳烴產率越高。因此,通過盡量增加歧化單元進料中C9芳烴比例,可提高歧化反應單程收率,減小歧化單元規模,從而達到節能降耗目的[6]。同時歧化反應產生的C8芳烴中乙苯含量低、PX含量高,有利于提高PX的單程收率,降低能耗。部分芳烴聯合裝置還會通過外購部分C8芳烴,以減少生產、分離C8芳烴所增加的能耗,或者通過裝置實際情況增產鄰二甲苯產品。

2.2 熱集成和熱聯合

芳烴聯合裝置具有單元多、流程長的特點,采用熱集成和熱聯合具有得天獨厚的優勢,其中的典型熱聯合方案主要包括[7]:①對二甲苯塔加壓操作,提高二甲苯塔塔頂氣相和塔底液相的熱源品位;塔頂氣相物流為抽出液和抽余液塔提供再沸熱源;塔底物流為多臺重沸器提供熱源。②吸附分離進料與異構化脫庚烷塔進料進行換熱,或與二甲苯精餾單元異構化C8+芳烴進料進行換熱。③吸附進料和循環解吸劑作為成品塔再沸器熱源。④上下游裝置間盡可能采用熱進料方式等。

2.3 低溫熱利用

芳烴聯合裝置的精餾塔較多,塔底需要重沸熱源,塔頂氣相需要冷凝回流。傳統裝置為降低能耗,會盡可能降低精餾塔塔壓,塔頂通過空氣冷卻器或水冷卻器建立回流,因此塔頂低溫熱較多。目前典型的低溫熱利用方案,主要是利用抽出液和抽余液塔適當提壓操作[8],塔頂氣相為蒸汽發生器提供熱源,產生低壓蒸汽,蒸汽通過加熱爐對流段過熱后,供下游發電裝置或供壓縮機透平作為驅動介質,從而達到低溫熱能的高效利用。

2.4 優化精餾塔操作

典型的精餾塔優化操作可分為兩類:一是設備優化,包括高效塔盤的選擇等;二是操作參數優化,包括塔壓、溫度、回流比的及時調整。

2.5 采用先進催化劑

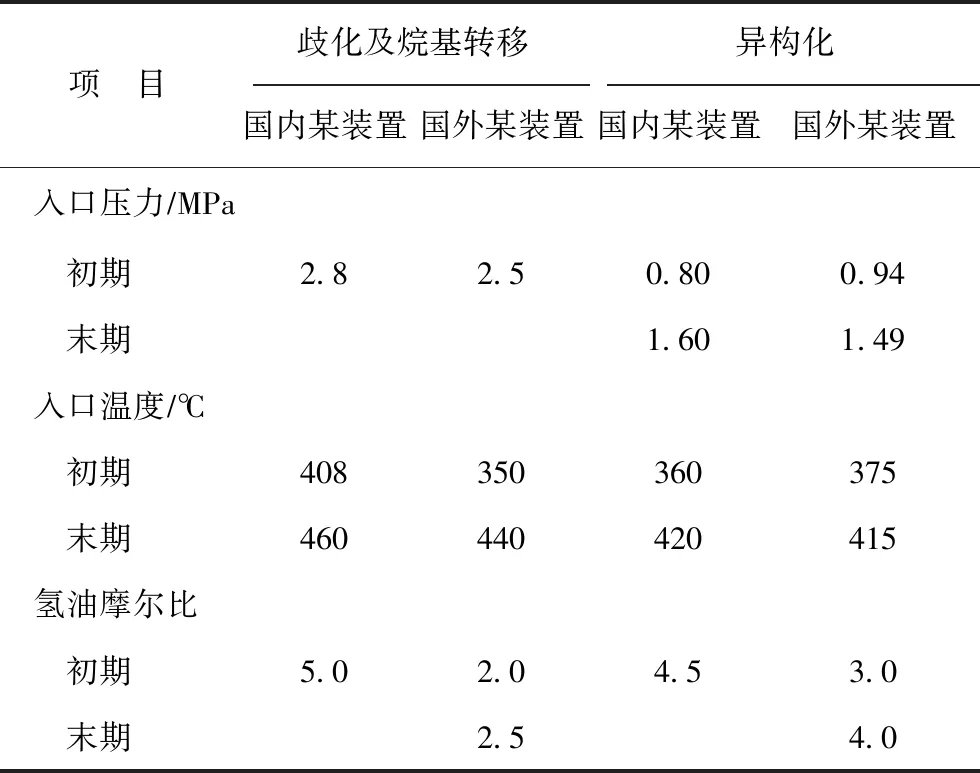

通過開發歧化及烷基轉移、異構化先進催化劑,在保證良好反應性能的同時,可以采用更低的反應溫度和氫油比等,從而有效減少能量消耗[9]。國內某芳烴聯合裝置與國外某較先進的典型芳烴聯合裝置歧化、異構化催化劑的主要工藝條件對比如表2所示。

表2 采用國內外催化劑時的主要工藝條件對比

由表2可知,先進的催化劑最顯著的特點就是反應的氫油比低,這種反應條件的差距最后都能有效體現在能耗和操作費用上。

3 新型節能降耗方法

3.1 采用改進的Eluxyl吸附分離工藝

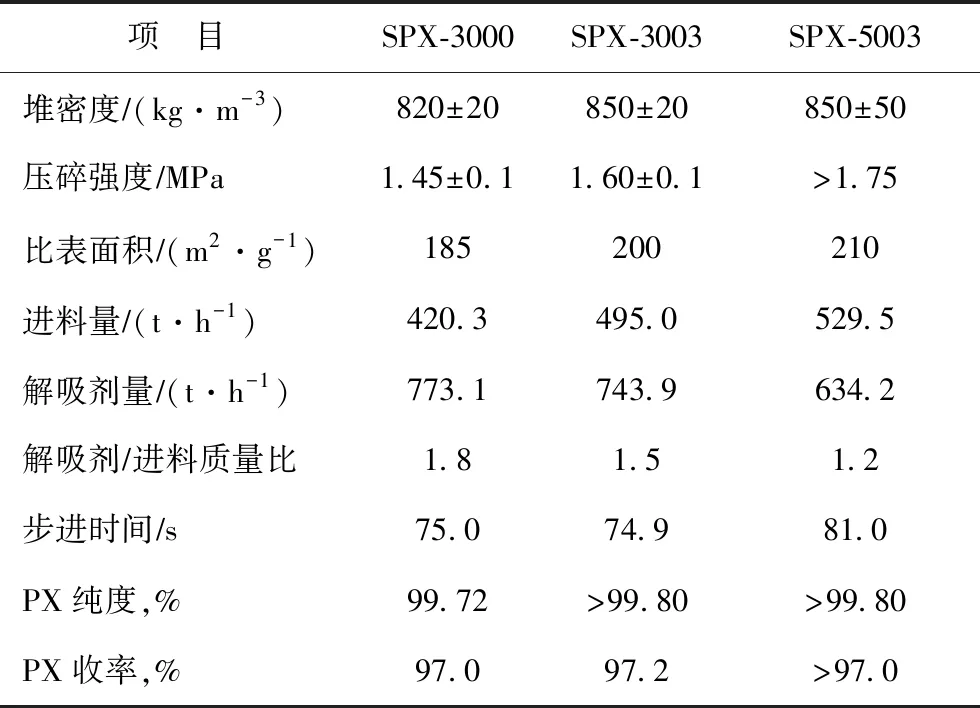

3.1.1 采用新型分子篩吸附劑SPX-5003Eluxyl吸附分離工藝的分子篩吸附劑一直在不斷改進和更新,早期國內外裝置普遍使用SPX-3000吸附劑,2014年開始更換為性能更好的SPX-3003吸附劑,目前國內幾套在建裝置已開始使用傳質效率有大幅提升的SPX-5003吸附劑。國內幾套典型裝置使用SPX-3000,SPX-3003,SPX-5003吸附劑的效果對比如表3所示。由表3可以看出:SPX-5003吸附劑的穩定性和可靠性更強,PX產品純度達到99.8%,PX單程收率達到97%以上;與SPX-3003吸附劑相比,SPX-5003吸附劑的機械強度提高約10%,解吸劑進料質量比下降20%,緩解了裝置運行過程中因吸附劑顆粒粉化造成床層壓降上升快、塔壓波動大、吸附塔內件易損壞的問題,同時又因大幅度減小解吸劑循環量,從而大大降低了裝置能耗。

表3 各型號吸附劑性能對比

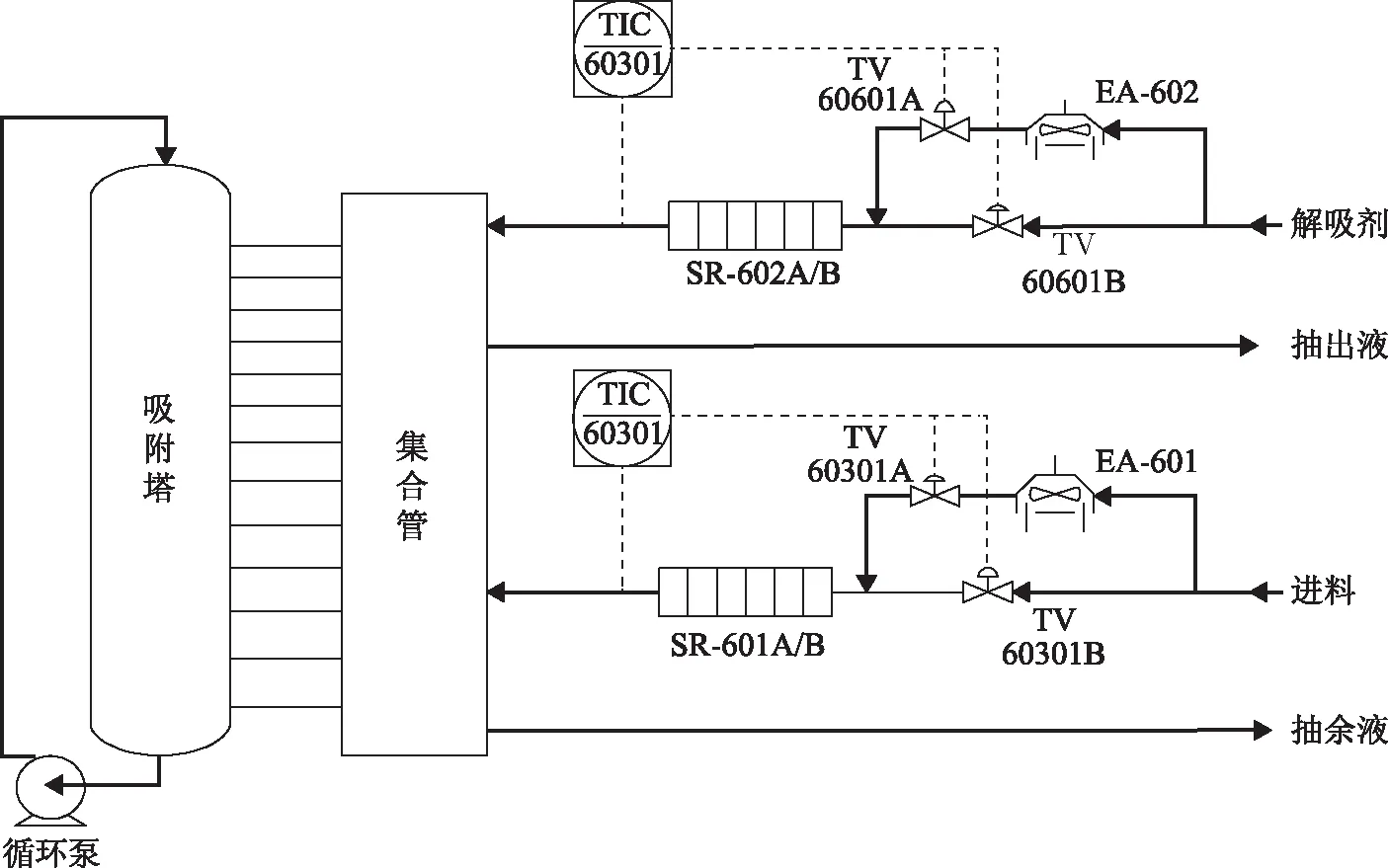

3.1.2 采用單臺吸附塔和單臺循環泵操作典型Eluxyl吸附分離工藝包括2臺吸附塔(共24個床層)和2臺循環泵(一臺控制壓力,一臺控制循環流量),并一共有144個開關閥實現模擬移動床。改進后的最新工藝采用單臺吸附塔,僅需15個床層,并采用單臺循環泵控制循環流量,共90個開關閥,降低了整體運行能耗。Eluxyl吸附分離新工藝的吸附塔流程示意如圖1所示。

圖1 Eluxyl吸附分離新工藝的吸附塔流程示意

3.2 采用輕質解吸劑替代對二乙苯(PDEB)

傳統的PX吸附分離工藝采用PDEB作為解吸劑,隨著吸附劑的更新換代,吸附劑性能改善,采用輕質解吸劑甲苯的吸附分離工藝更具有推廣應用價值。采用輕質解吸劑的優點主要包括:①甲苯沸點低,整體分餾所需能耗降低;②熱集成中心由二甲苯塔改為抽余液塔,而且可以取消解吸劑再蒸餾塔;③吸附分離進料指標可適當放寬,降低二甲苯塔能耗;④解吸劑循環量大大降低,從而能較大幅度降低裝置單位產品能耗;⑤甲苯可由芳烴聯合裝置內部自產,降低運行成本。據調研,某廠擬建的一套0.60 Mta規模PX裝置,原計劃采用UOP公司的PAREX工藝,吸附劑為ADS-47,解吸劑為PDEB,后改為UOP公司的輕質解吸劑工藝(LD PAREX)技術,吸附劑為ADS-50,解吸劑為甲苯。

3.3 吸附塔運行參數優化

3.3.1 利用吸附劑裕量優化參數,降低解吸劑循環量裝置新建或吸附劑換劑初期,為保證裝置平穩性專利商會將吸附塔的運行參數(劑油比、區域流量、循環流量、步進時間等)適當調整在“裕量”較大位置。某廠2014年吸附塔更換新型吸附劑SPX3003后,吸附性能提高,裝置穩定后的運行參數為:吸附負荷100%,PX純度99.82%,PX單程收率99.2%。

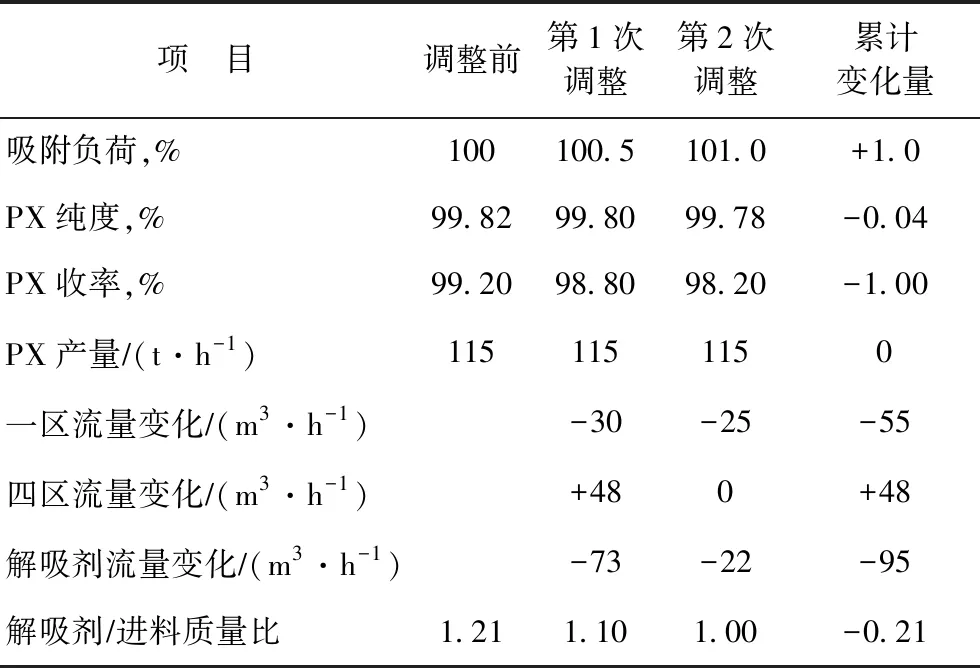

PX純度大于99.70%即為優等品,由以上運行參數可知,此裝置PX產品純度偏高,雖然能保證裝置操作波動時的產品質量,但能耗較高。解吸劑進料比是衡量芳烴聯合裝置能耗水平的一個重要參數,裝置運行穩定后,應利用吸附劑裕量,通過適當降低一區(解吸區)流量和增大四區(緩沖區)流量,降低解吸劑的循環量,達到節能降耗目的。某廠吸附塔操作參數優化前后的運行狀態對比如表4所示。

表4 吸附塔操作參數優化前后的運行狀態對比

優化后因解吸劑循環量減小,抽出液和抽余液塔的操作負荷降低,分餾所需的熱負荷降低,最終能耗體現在加熱爐燃料氣的降低。據統計,裝置總燃料氣消耗量降低了0.7 th。若按燃料氣價格3 000 元t計算,則每年可節約的能耗成本約為1 300 萬元。而且,由于解吸劑循環量降低,各塔相關機泵的輸送量減小,電耗也隨之降低。

3.3.2 提高PX單程收率,降低能耗通過國內幾套裝置運行狀態的調研發現,各裝置在運行過程中重點保證PX產品純度,PX收率會因為各種原因隨裝置運行而逐步降低。若因分子篩失效或粉化等原因導致性能下降,為不可逆因素,裝置運行后期必然能耗較高,只有通過更換分子篩提高收率,從而降低能耗。

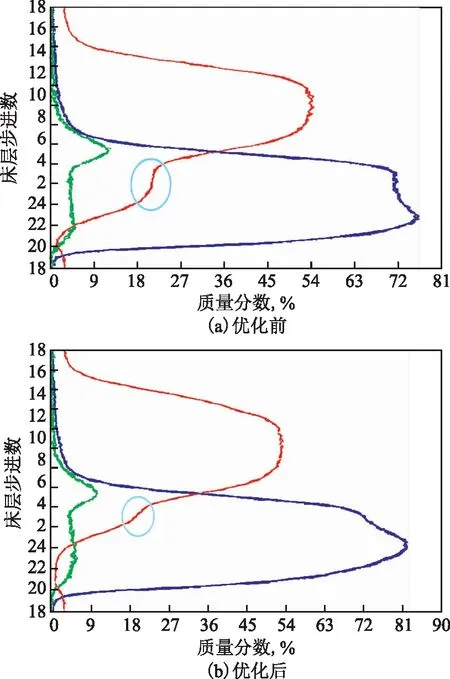

區域流量的不合理分配,也會導致PX收率降低,若能及時發現問題并優化調整區域流量,則可在維持PX純度不變的前提下,提高PX收率,從而降低運行能耗。某廠吸附塔參數優化前后的Raman分析曲線對比如圖2所示,其中,縱坐標為一個循環周期中對應的步進數,橫坐標為PX、乙苯(EB)、鄰二甲苯+間二甲苯(OX+MX)等各個組分的質量分數。

由圖2可以看出:參數優化前由于三區(吸附區)區域流量不合適,導致PX純度曲線出現“平臺”,表明更多的PX未能被分子篩吸附,而是隨循環物流到達三區底部,隨著抽余液被抽出,最終進入異構化單元,因而導致PX收率下降;通過調整三區區域流量,在保證PX純度為99.75%不變的前提下,PX收率由97.1%提高到98.2%,有效降低了裝置的運行能耗。

圖2 某廠吸附塔參數優化前后的Raman分析曲線對比 —PX; —EB; —OX+MX

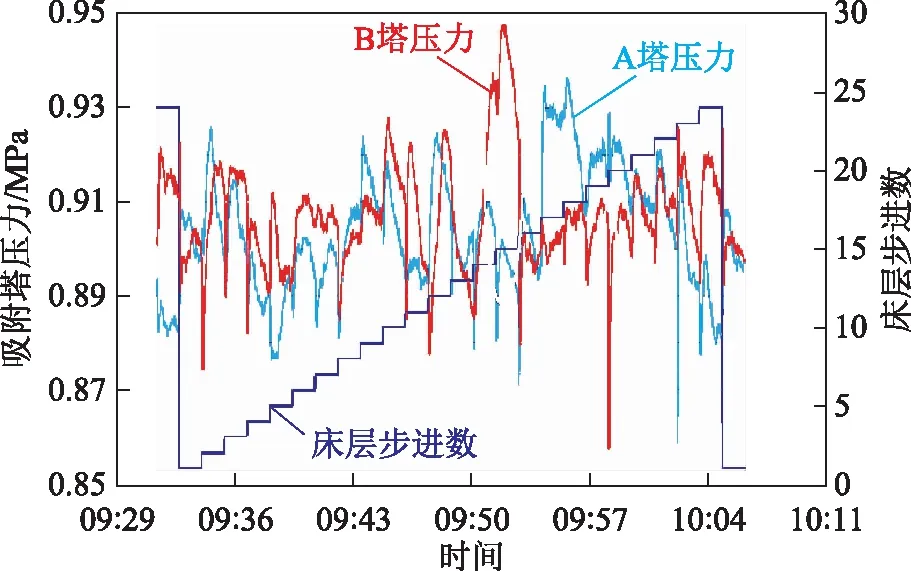

3.3.3 優化塔壓波動,降低設備損耗由于Eluxyl工藝吸附塔的特殊性,在切換過程中開、關閥無法實現絕對的同步性,會造成切換時吸附塔壓力波動。圖3為2017年12月26日某廠吸附塔開、關閥一個完整切換周期(24個步進)中吸附塔AB塔底壓力隨時間的變化情況。由圖3可見,A塔塔壓波動在合理范圍內,但B塔的塔壓分別在第14和第19步進開、關閥切換時波動較大,已超出允許范圍。吸附塔格柵在一定范圍內能夠承受塔壓的波動,但一旦出現長期的塔壓大幅波動,勢必會對格柵造成沖擊損壞。吸附塔格柵一旦損壞,更換成本巨大。因此,要密切觀察吸附塔塔壓波動情況,及時調整控制閥ZTC控制參數,可有效降低設備損耗。

圖3 某廠吸附塔一個開、并閥切換周期中塔壓的變化情況

3.4 加熱爐的節能優化

3.4.1 設計優化加熱爐的設計優化方案主要集中在5個方面:①設備大型化:隨著設備制造水平提高,設計過程充分考慮裝置供熱熱源集中,目前國內幾套裝置加熱爐都采用單臺大型二甲苯塔塔底重沸爐提供系統所有熱能;②采用低NOx排放的高效燃燒器:不但可以使燃料充分燃燒,降低燃料消耗,而且能有效降低煙氣中的NOx含量,滿足環保要求;③采用新型高效看火門:不但能顯著降低看火門外壁溫度,減少熱量損失,而且良好的密封性還能有效防止空氣漏入爐膛,從而提高加熱爐熱效率;④爐外壁采用高強低導澆注料:能有效降低爐外壁溫度,減少熱量損失;⑤選用組合式空氣預熱器:提高加熱爐的余熱回收以達到提高加熱爐整體熱效率的效果,設計時通過選用組合式空氣預熱器,提高換熱效率,使煙氣排放溫度在100 ℃以下,加熱爐的整體計算熱效率可達94%。

3.4.2 操作優化在加熱爐已經施工完成的情況下,仍可通過工藝操作條件的優化,達到改變加熱爐性能、提高加熱爐熱效率、降低燃料消耗的目的。具體措施如下:

①控制排煙溫度。某廠加熱爐正常排煙溫度為160 ℃,經分析該廠燃料氣中硫含量較低,因而其煙氣的露點腐蝕溫度可控制較低。在二甲苯塔塔底重沸爐泵允許的情況下,適當提高爐管流量以降低加熱爐輻射段溫度,進而降低排煙溫度至140 ℃,加熱爐熱效率提高2%左右。

②控制氧含量。不合適的氧含量易造成燃料損失,對于加熱爐來說,燃燒是否充分,不僅體現在氧含量上,更重要的是體現在煙氣中的CO含量上。因此不但要實現煙氣中氧的低含量,還要實現煙氣中CO的低含量。無論煙氣中的氧含量有多低,只要是沒有檢測到CO,就可以繼續降低供風量,但是如果CO質量分數大于100 μgg,則需要增加供風量,否則就存在燃燒不完全情況,造成燃料浪費,不但能耗增加,而且造成新的污染。

③控制加熱爐的漏風。加熱爐對流段的密封比較嚴密,漏風量很少,加熱爐的漏風主要發生在輻射室。正常加熱爐的最大負壓處于爐底,如某廠加熱爐正常工況下,輻射段底部壓力為-400~-200 Pa,而爐頂壓力為-80~-20 Pa。加熱爐日常操作中,看火窗的開關要嚴格管理,嚴禁看完火未關閉的情況。同樣加熱爐底部的看火孔可采用耐高溫玻璃材質,便于觀察又能有效防止空氣漏入加熱爐內。

3.4.3 管理優化提升加熱爐的運行管理水平也能實現節能降耗的目的。例如:通過建立加熱爐周報制度,加強日常監測,可掌握加熱爐燃燒狀態及時調整保證高效;通過綜合分析,及時反饋,落實整改,形成閉環操作模式的方式,發現問題及時整改處理,保證加熱爐處于高效燃燒狀態;開展勞動競賽,提升加熱爐控制水平;加強巡檢與抽檢,保持加熱爐穩定高效;開發“遠程在線煙氣檢測系統”,實現在線評價與調節;注重總結各項檢測結果,為大檢修提供全面技術保障。

3.5 高效節能設備的選用

選用高效節能設備的具體措施有:①歧化反應和異構化反應單元的進料換熱器可考慮選用新型高效纏繞管式換熱器,以提高傳熱效率,減小冷熱端溫差,減少進料加熱爐的熱負荷,降低裝置能耗,且又能避免因板式換熱器壓差高而限制操作調整的弊端。②裝置中的大型塔設備,應盡量選用高性能塔盤,提高分離效率,降低回流比,減少塔底加熱爐或重沸器的熱負荷,以達到節能的目的。③選用高效率泵和電機,以節省能量。在泵的選型過程中,通過采用不同的葉輪、葉片形式來盡可能提高其效率;對離心泵,限定泵額定流量和正常流量應在最佳效率點流量附近的一定范圍之內,以保持較高的效率;根據泵的實際揚程考慮葉輪的大小,在設計階段就充分做到量體裁衣,堅決避免大馬拉小車。同時選用高效率電機,以節省能量。④結合實際情況,并根據工藝要求及全廠蒸汽等級和凝結水平衡情況確定選擇壓縮機類型,壓縮機的選擇決定蒸汽的能耗和電耗,蒸汽透平采用背壓式的能耗比采用凝汽式低很多[10]。⑤如果條件允許可以在裝置內采用APC先進控制系統,對主要工藝參數進行優化控制,在滿足工藝要求的基礎上實現“卡邊”控制,從而有效降低裝置的操作費用,提高能量利用效率。

4 結束語

由于流程長、工藝較復雜,芳烴聯合裝置屬于煉油化工裝置中單位能耗較高的裝置。面對目前國內大量芳烴聯合裝置爆發式增長的局面,節能降耗的意義顯得尤為重要。芳烴聯合裝置節能降耗應該由設計單位和生產單位緊密結合,在設計階段就應充分考慮生產過程面臨的問題,充分優化工藝路線、方案和設備設計,盡可能降低裝置的能耗。同樣,裝置運行過程中,生產部門應標準化、精細化管理,優化日常操作,從而進一步降低裝置的操作能耗。