先樁法四樁導管架水下測量模擬插尖技術

(中國能源建設集團廣東火電工程有限公司,廣東廣州 510730)

0.引言

以先樁法對四樁導管架基礎的安裝施工有較高的精度要求,一方面需導管架的建造精度有所保證,同時在沉樁后四條樁腿需到達設計標高且相對位置精準,才可完成導管架的安裝。本文以廣東粵電陽江沙扒海上風電項目工程為研究基礎,項目場址平均水深25m,離岸約20km,風機基礎設計四樁間距22m,工程樁屬Ⅰ型樁,樁徑2.4m,單根重量為115t~150t,場址部分機位工程樁持力層位于強風化片麻巖/強風化花崗巖中,采用到DDD工藝替代常規氣舉反循環鉆孔工藝解決沉樁水下施工,可將樁打到設計標高,但復打后四條鋼管樁的位置精度無法保證,且復打后到達一定深度,水下是不可能進行修正的,因此需要在導管架樁腿處進行尺寸打磨來保證順利安裝,本文依托項目實況,從設計、測量、計算、模擬、施工五個方向思路,研究一種新的水下測量模擬插尖技術,以保證定位精度問題下導管架的順利安裝[1]。

1.技術概括

根據此工程地質特征,DDD工藝下沉樁遇到較硬嵌巖后,除打樁困難外,還造成了較大的定位精度誤差,針對以上出現的問題采用水下測量模擬插尖技術通過預制測量模擬架,并對已沉樁完成的導管架基礎鋼管樁的相對位置進行鋼管樁內水下測量,利用柯西—比內公式進行數據分析,計算出滿足導管架能順利插腿的取值范圍,對超出的部分進行導管架樁腿打磨,然后通過三維仿真模擬導管架的安裝過程,確保仿真安裝過程能夠完美實現,后續保證導管架的順利安裝。技術的成功實施可以有效地避免因沉樁工藝的改變而使得復打后產生的誤差導致導管架運輸到位后無法順利安裝的重大事故,通過水下測量計算分析等方式,確保導管架能夠順利安裝,大大提高導管架安裝工程的整體效率,防止了在緊張工期下造成船機資源的浪費,使得工程效益有明顯提高。

1.1 技術施工流程及技術要點

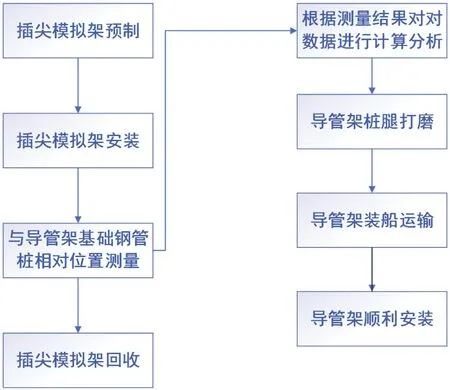

本技術施工關鍵流程包括測量模擬架的預制、測量模擬架安裝、相對位置測量、數據分析、三維模擬及導管架打磨,其工藝流程如圖1所示。

圖1 水下測量模擬插尖技術施工工藝流程圖

1.2 技術要點

(1)對測量模擬架設計與制作,根據導管架的工程設計參數及建造完成后的實際參數為基礎,確定出與導管架各支腿實際根開相同的測量模擬架各支腿根開,且測量模擬架測量腿管徑小于導管架樁腿管徑,保證其能夠順利插入到已完成沉樁的導管架基礎鋼管樁中進行水下測量作業。在插尖模擬架測量腿內部同一層水平高度處設置四個對角方位的測量點,參考對照導管架樁腿結構,共設置三層測量面保證測量數據的完整性,如圖2所示。

(2)水下鋼管樁內測量,本工程項目所在的海域水深約為26m~30m,已完成沉樁的導管架基礎鋼管樁所處位置約為水下25m處,常用的測量法辦法無法進行深水區水下測量。測量模擬架的測量技術正好彌補了海上風電樁基礎的水下測量的空白。測量模擬架插入導管架基礎鋼管樁后利用測量孔進行激光測量,測量人員可在甲板面固定位置架設儀器輔助監控。通過GPS對導管架基礎鋼管樁內平面位置進行監控、控制。同時,利用激光測量每個樁腿三層的各個測量點到導管架基礎鋼管樁內壁相對位置,得出測量數據。

圖2 內部三層測量面

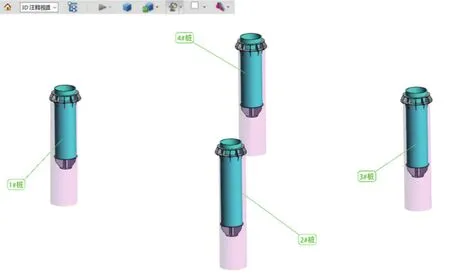

圖3 三維模擬安裝

(3)利用柯西—比內公式進行數據分析,根據測量所得的數據以及完成建造的導管架實際數據進行分析,利用柯西—比內公式,列出測量模擬架以及導管架的矩陣參數,分析計算出滿足導管架能順利插腿的取值范圍,對超出的部分進行導管架樁腿在允許范圍內打磨。

(4)建立三維模型進行仿真模擬校核,對打磨后的導管架樁腿數據進行三維建模,結合測量得出的導管架基礎鋼管樁的數據,進行三維仿真模擬導管架安裝,如圖3所示,以保證導管架能夠順利安裝。

2.效益分析

本技術針對沙扒海域水深較深、地質分布有巖層,為可能出現導管架安裝過程中有定位精度問題時提供了解決方案,在保證施工質量的基礎上安全、經濟、高效,具有顯著的社會效益和廣闊的市場應用前景。

3.結語

該技術在粵電沙扒海上風電海上建筑安裝A標中得以成功應用,技術方案實施全過程處于安全穩定、節能可靠的可控狀態,質量符合相關設計、規范要求,工程效益大大提高,并積累了一定的水下測量及施工經驗,導管架的安裝也達到了預期的目標。