富銦高鐵閃鋅礦加壓浸出銦的動力學研究

羅文波,羅 勛,范小林,楊 彬,張后華,楊 勇

(貴州理工學院 材料與冶金工程學院,貴州 貴陽 550003)

銦屬于稀散金屬元素,量少且分散,沒有獨立可供開采的礦床,多以雜質形式存在于鉛鋅等金屬礦物中[1]。鉛鋅冶煉過程中,銦主要富集于各種冶煉渣、煙灰、煙塵中[2-5]。閃鋅礦濕法煉鋅過程中,銦主要富集于浸出渣中。采用傳統工藝從浸出渣中提取銦的流程較長,銦較為分散,回收率較低[6];采用加壓酸浸工藝則有利于閃鋅礦及浸出渣中的銦和鋅同時回收,并縮短工藝流程,提高金屬回收率[7-9]。

有關銦浸出動力學研究主要涉及常壓硫酸浸出[10-12],對于加壓浸出過程中銦浸出動力學研究則不多。試驗針對富銦高鐵閃鋅礦研究了銦浸出動力學,確定了影響銦浸出動力學的主要因素及反應控制步驟,并建立了動力學方程。

1 試驗部分

1.1 試驗原料

試驗原料為云南某地經過浮選的富銦高鐵閃鋅礦精礦,化學成分見表1。XRD分析結果如圖1所示。富銦高鐵閃鋅礦的主要物相為閃鋅礦(ZnS)、硫鐵礦(FeS2)、磁黃鐵礦(Fe1-xS)、碳酸鈣(CaCO3)、方鉛礦(PbS)、二氧化硅(SiO2)。其中銦多以類質同象形式存在于硫化鐵和閃鋅礦晶格中。

表1 礦樣的化學成分 %

圖1 富銦高鐵閃鋅礦的XRD圖譜

1.2 試驗原理與方法

富銦高鐵閃鋅礦加壓酸浸過程是液固反應過程,閃鋅礦、黃鐵礦溶解的同時銦轉入溶液。由浸出主要反應式(1)~(3)可知,浸出過程符合未反應核收縮模型。

(1)

(2)

(3)

核收縮模型的反應步驟包括:1)液態反應物或產物通過液體邊界層的外擴散;2)液態反應物或產物通過固態產物層的內擴散;3)界面化學反應。浸出過程速率一般由反應步驟中速率最小者決定[13-14]。

反應受外擴散控制時的動力學方程為

(4)

式中:α—浸出率;D1—浸出劑在擴散邊界層擴散系數;ρ0—浸出劑初始質量濃度,g/L;ρ—浸出液密度,g/cm3;δ—擴散邊界層厚度,mm;r0—礦樣粒度,mm;b—浸出劑化學計量系數;kc—外擴散控制速率常數;t—反應時間,min。a、b—反應物的化學計量系數。

反應受內擴散控制時的動力學方程為

(5)

式中:D2—浸出劑在固膜中的擴散系數;kd—內擴散控制速率常數。

反應受化學反應控制時的動力學方程為

(6)

式中,kr—界面化學反應速率常數。

為保證試驗過程中硫酸濃度基本不變,適當增大液固體積質量比至50/1。每次試驗礦樣質量10 g,加少量木質素與500 mL硫酸溶液于2 L加壓釜鈦膽中,然后加壓釜加蓋密封,通入氧氣至設定壓力,同時開始升溫,開啟攪拌。至溫度達到設定溫度時開始計時,持續攪拌并保持釜內壓力和溫度為設定值至規定時間。反應結束后通入冷卻水使釜內溫度降至90 ℃,卸壓同時停止攪拌,開啟釜蓋取出礦漿并進行過濾,取濾液和濾渣送分析。

2 試驗結果與討論

2.1 攪拌速度對銦浸出率的影響

礦樣粒度53~58 μm,溫度130 ℃,液固體積質量比50 mL/g,硫酸質量濃度50 g/L,壓力1.2 MPa,反應時間1 h,加入少量表面活性劑木質素,攪拌速度對銦浸出率的影響試驗結果如圖2所示。

圖2 攪拌速度對銦浸出率的影響

由圖2看出:攪拌速度大于600 r/min后對銦浸出率基本沒有影響,即此時外擴散并不控制銦的浸出反應。所以,確定適宜攪拌速度為600 r/min。

2.2 溫度對銦浸出率的影響

礦樣粒度53~58 μm,液固體積質量比50 mL/g,硫酸質量濃度50 g/L,壓力1.2 MPa,攪拌速度600 r/min,加入少量木質素,溫度對銦浸出率的影響試驗結果如圖3所示。

圖3 溫度對銦浸出率的影響

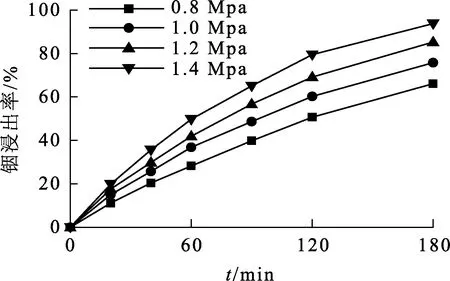

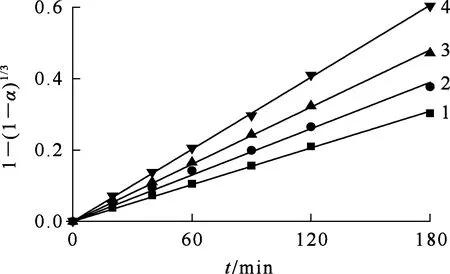

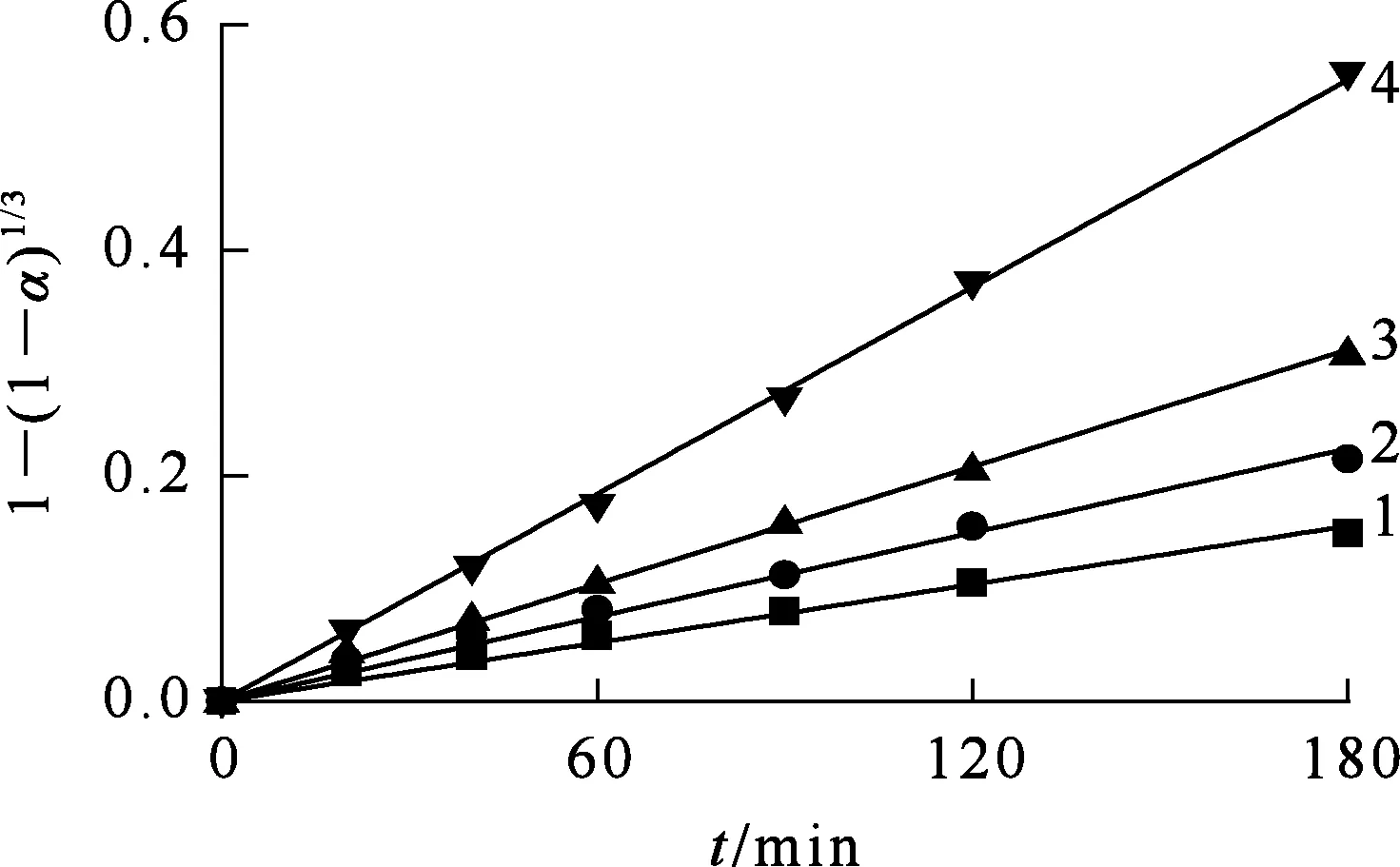

根據圖3求出不同溫度條件下,1-(1-α)1/3-t及1-2α/3-(1-α)2/3-t的關系,結果如圖4、5所示。

1—y=1.71×10-3x,120 ℃;2—y=2.68×10-3x,130 ℃;3—y=3.95×10-3x,140 ℃;4—y=5.07×10-3x,150 ℃。

1—y=3.36×10-4x,120 ℃;2—y=7.28×10-4x,130 ℃;3—y=1.30×10-3x,140 ℃;4—y=1.75×10-3x,150 ℃。

由圖4、5可初步推斷浸出過程受化學反應控制。以圖4、5中直線斜率的對數對溫度的倒數繪制Arrhenius曲線,如圖6、7所示。

圖6 化學反應控制的Arrhenius曲線

圖7 內擴散控制的Arrhenius曲線

對Arrhenius公式

(7)

積分得

(8)

由此可求得表觀活化能。由圖6求得化學反應控制的表觀活化能為50.7 kJ/mol,由圖7求得內擴散控制的表觀活化能為76.6 kJ/mol。

根據縮核模型動力學理論[14],一般情況下:表觀活化能在8~20 kJ/mol范圍內,浸出過程受內擴散控制;表觀活化能大于40 kJ/mol,浸出過程受化學反應控制。可以判斷,銦浸出過程受化學反應控制。

根據式(8)可以建立溫度對銦浸出率影響的動力學方程為

(9)

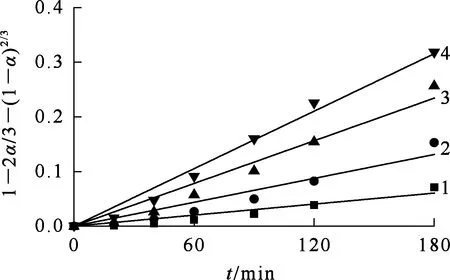

2.3 壓力對銦浸出率的影響

礦樣粒度53~58 μm,液固體積質量比50 mL/g,硫酸質量濃度50 g/L,溫度130 ℃,攪拌速度600 r/min,加入少量木質素。壓力在0.8~1.4 MPa范圍內對銦浸出率的影響試驗結果如圖8所示。根據圖8可以求出不同壓力條件下,1-(1-α)1/3-t的關系,結果如圖9所示。

圖8 壓力對銦浸出率的影響

1—y=1.72×10-3x,0.8 MPa;2—y=2.16×10-3x,1.0 MPa;3—y=2.67×10-3x,1.2 MPa;4—y=3.36×10-3x,1.4 MPa。

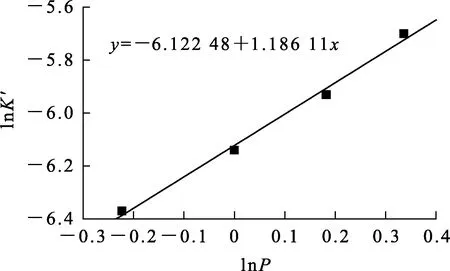

根據圖9求出不同壓力條件下1-(1-α)1/3-t回歸直線的斜率K′,再以lnK′對lnP作圖,結果如圖10所示。

圖10 lnK′與lnP之間的關系

由圖10看出:lnK′與lnP之間呈直線關系,直線斜率(即壓力的表觀級數)為1.186 11。則壓力對銦浸出率影響的動力學方程為

lnK′=-6.122 48+1.186 11lnP。

(10)

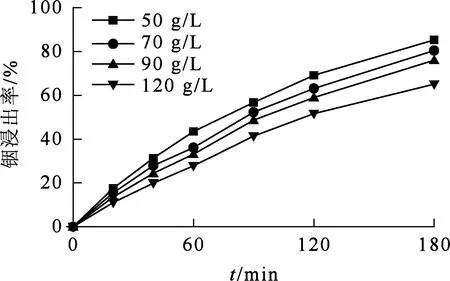

2.4 硫酸質量濃度對銦浸出率的影響

礦樣粒度53~58 μm,液固體積質量比50 mL/g,壓力1.2 MPa,溫度130 ℃,攪拌速度600 r/min,加入少量木質素。硫酸質量濃度在50~120 g/L范圍內對銦浸出率的影響試驗結果如圖11所示。

圖11 硫酸質量濃度對銦浸出率的影響

根據圖11求出不同硫酸質量濃度條件下,1-(1-α)1/3-t的關系,結果如圖12所示。

1—y=2.68×10-3x,50 g/L;2—y=2.36×10-3x,70 g/L;3—y=2.13×10-3x,90 g/L;4—y=1.71×10-3x,120 g/L。

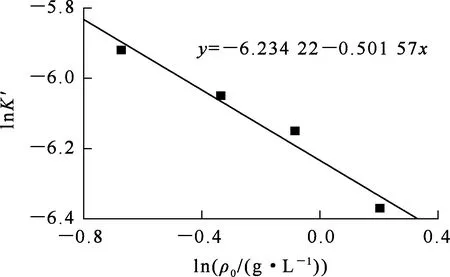

根據圖12得出不同硫酸質量濃度條件下1-(1-α)1/3-t回歸直線的斜率K′,再以lnK′對lnρ0作圖,結果如圖13所示。

圖13 ln K′與lnρ0之間的關系曲線

由圖13看出,lnK′與lnρ0呈直線關系,直線斜率(即硫酸濃度的表觀級數)為-0.501 57。則硫酸質量濃度對銦浸出率影響的動力學方程為

lnK′=-6.234 22-0.501 57lnρ0。

(11)

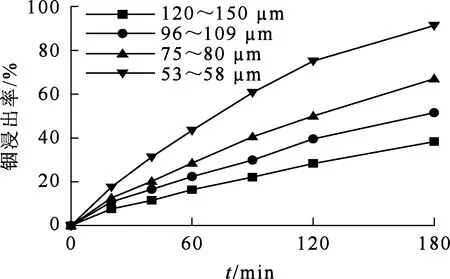

2.5 礦樣粒度對銦浸出率的影響

試驗條件:壓力1.2 MPa,液固體積質量比50 mL/g,硫酸質量濃度50 g/L,溫度130 ℃,攪拌速度600 r/min,加入少量木質素。礦樣粒度對銦浸出率的影響試驗結果如圖14所示。

圖14 礦樣粒度對銦浸出率的影響

根據圖14可以求出不同礦樣粒度條件下1-(1-α)1/3-t的關系,結果如圖15所示。由圖15可以得到不同礦樣粒度條件1-(1-α)1/3-t回歸直線的斜率K′,以lnK′對lnr0作圖,如圖16所示。可以看出,lnK′與lnr0呈直線關系,直線斜率(即礦樣粒度的表觀級數)為-1.410 71。則礦樣粒度對銦浸出率影響的動力學方程為

lnK′=-9.906 34-1.410 71lnr0。

(12)

1—y=0.86×10-3x,120~150 μm;2—y=1.24×10-3x,96~109 μm;3—y=1.73×10-3x,75~80 μm;4—y=3.06×10-3x,53~58 μm。

圖16 lnK′與lnr0之間的關系

3 動力學方程的建立

根據上述試驗結果可知,方程(9)~(12)都為線性關系,采用SPSS統計軟件可以得到lnK′與各因素之間的關系:

0.479lnρ0-1.289lnr0。

(13)

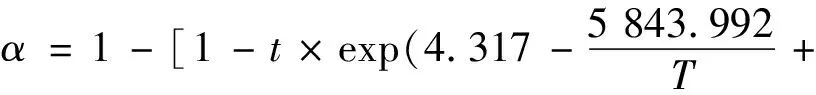

因此,可以通過方程(6)(13)推導出富銦高鐵閃鋅礦加壓酸浸過程中銦浸出動力學方程:

(14)

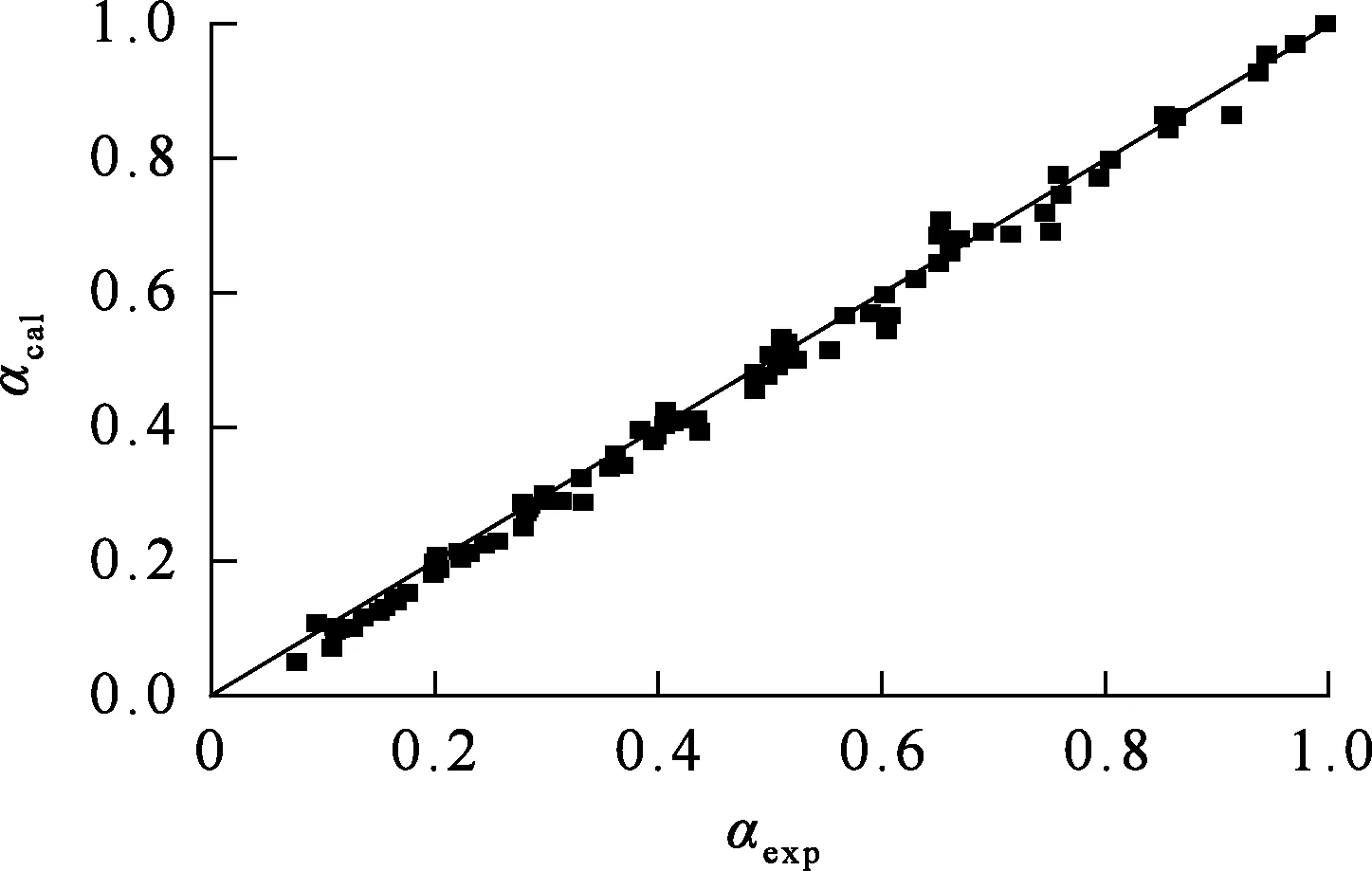

根據方程(14)可求出不同試驗條件下浸出率計算值αcal,αcal與試驗觀測值αexp的比較結果如圖17所示。可以看出,浸出率計算值αcal與試驗觀測值αexp基本吻合。說明方程(14)可以很好地描述富銦高鐵閃鋅礦加壓酸浸過程中銦浸出動力學行為。

圖17 浸出率觀測值αexp與計算值αcal之間的關系

4 結論

富銦高鐵閃鋅礦加壓酸浸過程中,當攪拌速度大于600 r/min時,銦浸出反應不再受外擴散控制;銦浸出表觀活化能為50.7 kJ/mol,可以判斷,銦浸出反應符合受化學反應控制的未反應核收縮模型;根據溫度、硫酸初始質量濃度、壓力、礦樣粒度對銦浸出的影響動力學方程,最終得到銦浸出動力學方程為

1.175lnP-0.479lnρ0-1.289lnr0)]3。